видео

Профил

Подпорните канали често се използват в приложения като монтаж на слънчеви панели, водопроводни и тръбопроводни инсталации, както и ОВК системи. Стандартните височини на подпорните канали включват21 мм, 41 мм, 52 мм, 62 мм, 71 мм и 82 мм.Диаметърът на формоващите ролки се променя с височината на канала на подпората, като по-високите канали изискват повече формовъчни станции. Тези канали обикновено се произвеждат отгорещовалцувана стомана, студеновалцувана стомана, поцинкована стомана или неръждаема стомана,с дебелини, вариращи от12-ти калибър (2,5 мм) до 16-ти калибър (1,5 мм).

Забележка: Поради по-високата граница на провлачване на неръждаемата стомана, необходимата сила на формоване е по-голяма в сравнение с нисколегирана стомана и обикновена въглеродна стомана със същата дебелина. Следователно, машините за валцоване, проектирани за неръждаема стомана, се различават от тези, използвани за обикновена въглеродна стомана и поцинкована стомана.

LINBAY предлага производствени линии, способни да произвеждат различни размери, които се класифицират в ръчни и автоматизирани типове в зависимост от нивото на автоматизация, необходимо за корекция на размерите.

Реален случай - Основни технически параметри

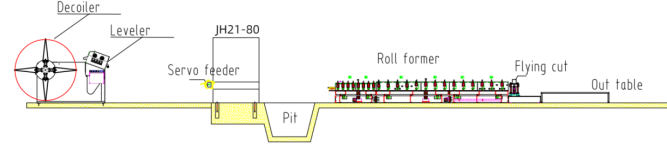

Блок-схема: Развивач - Серво подаващо устройство - Щанцова преса - Насочване - Валцова машина - Рязане с летящ трион - Изходна маса

Реален случай - Основни технически параметри

1. Скорост на линията: 15 м/мин, регулируема

2. Подходящ материал: горещовалцувана стомана, студеновалцувана стомана, поцинкована стомана

3. Дебелина на материала: 1,5-2,5 мм

4. Машина за валцоване: Чугунена конструкция

5. Система за задвижване: Система за задвижване на скоростната кутия

6. Система за рязане: Рязане с летящ трион. Машината за валцоване не спира при рязане

7.PLC шкаф: система Siemens

Реални машини за корпуси

1. Хидравличен размотавач с нивелир*1

2. Серво подаващо устройство*1

3. Преса за щанцоване*1

4. Машина за валцоване * 1

5. Машина за рязане с летящ трион * 1

6. PLC контролен шкаф * 2

7. Хидравлична станция*2

8. Кутия с резервни части (безплатна) * 1

Размер на контейнера: 2x40GP + 1x20GP

Описание на реалния случай

Развивач с нивелир

Тази машина интегрира функциите на размотавач и нивелир, оптимизирайки използването на пространството. Нивелирането на стоманени рулони с дебелина над 1,5 мм е от решаващо значение, особено за непрекъснатото пробиване на отвори в каналите за подпори. Нивелирът гарантира, че стоманената рулона е гладка и облекчава вътрешното напрежение, което улеснява по-лесното оформяне и праволинейно формоване.

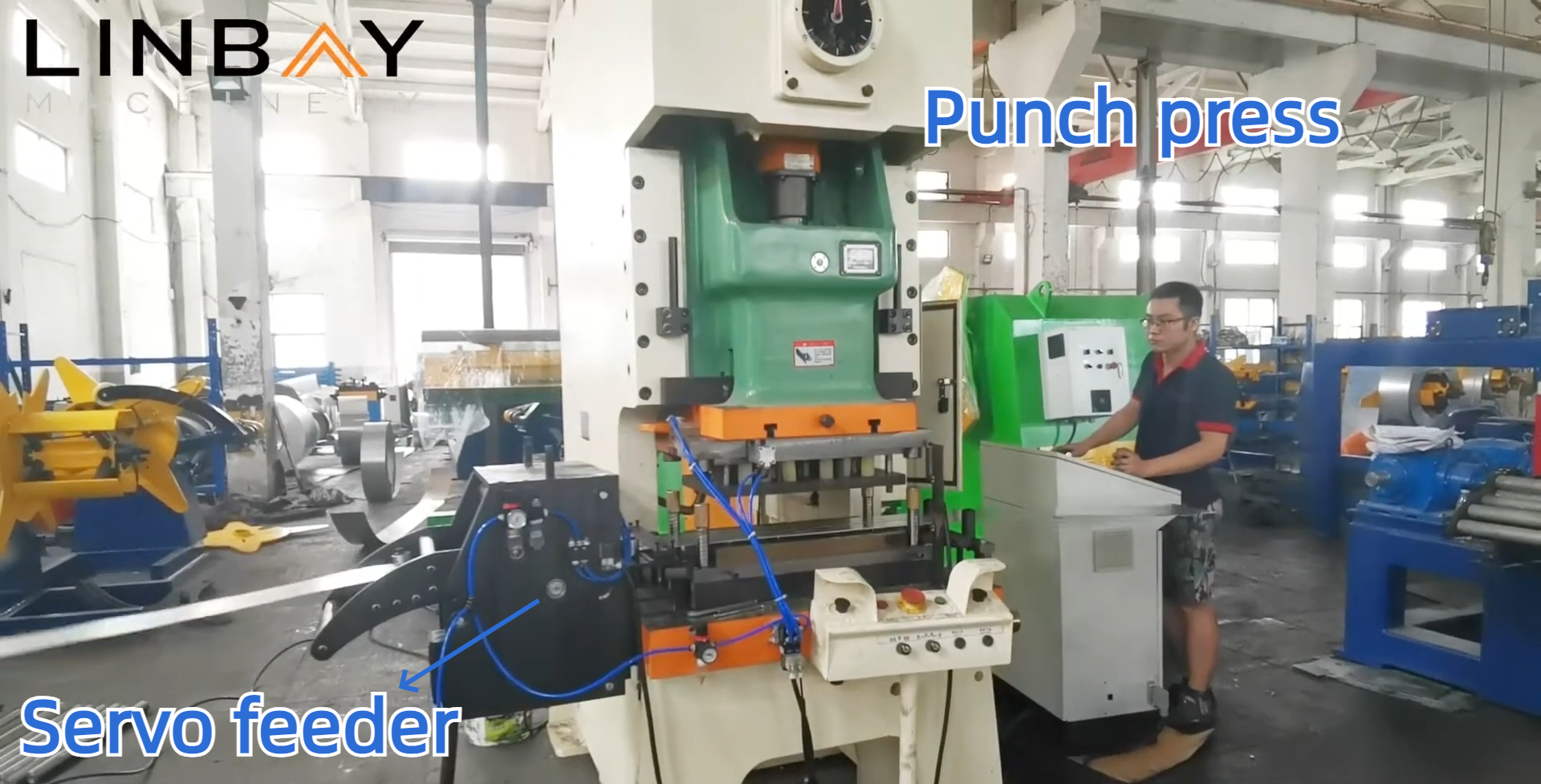

Серво подаващото устройство

Серво подаващото устройство е наречено така заради използването на серво мотор. Благодарение на минималното забавяне при стартиране и спиране на серво мотора, то предлага изключителна прецизност при подаване на стоманени рулони. Тази прецизност е от съществено значение за поддържане на строги допуски и минимизиране на отпадъците от стоманени рулони по време на производството на канали за подпори. Освен това, пневматичните скоби в подаващото устройство придвижват стоманената рулона, като същевременно предпазват повърхността ѝ от надраскване.

Пънч преса

Използва се щанцова преса за създаване на отвори в стоманената намотка, необходими за закрепване на винтове и гайки за закрепване на каналите на подпорите. Тази щанцова преса работи по-бързо от интегриран хидравличен щанц (монтиран на същата основа като машината за валцоване) и самостоятелен хидравличен щанц. Ние използваме щанцови преси от известната китайска марка Yangli, която има множество глобални офиси, осигурявайки удобно следпродажбено обслужване и лесен достъп до резервни части.

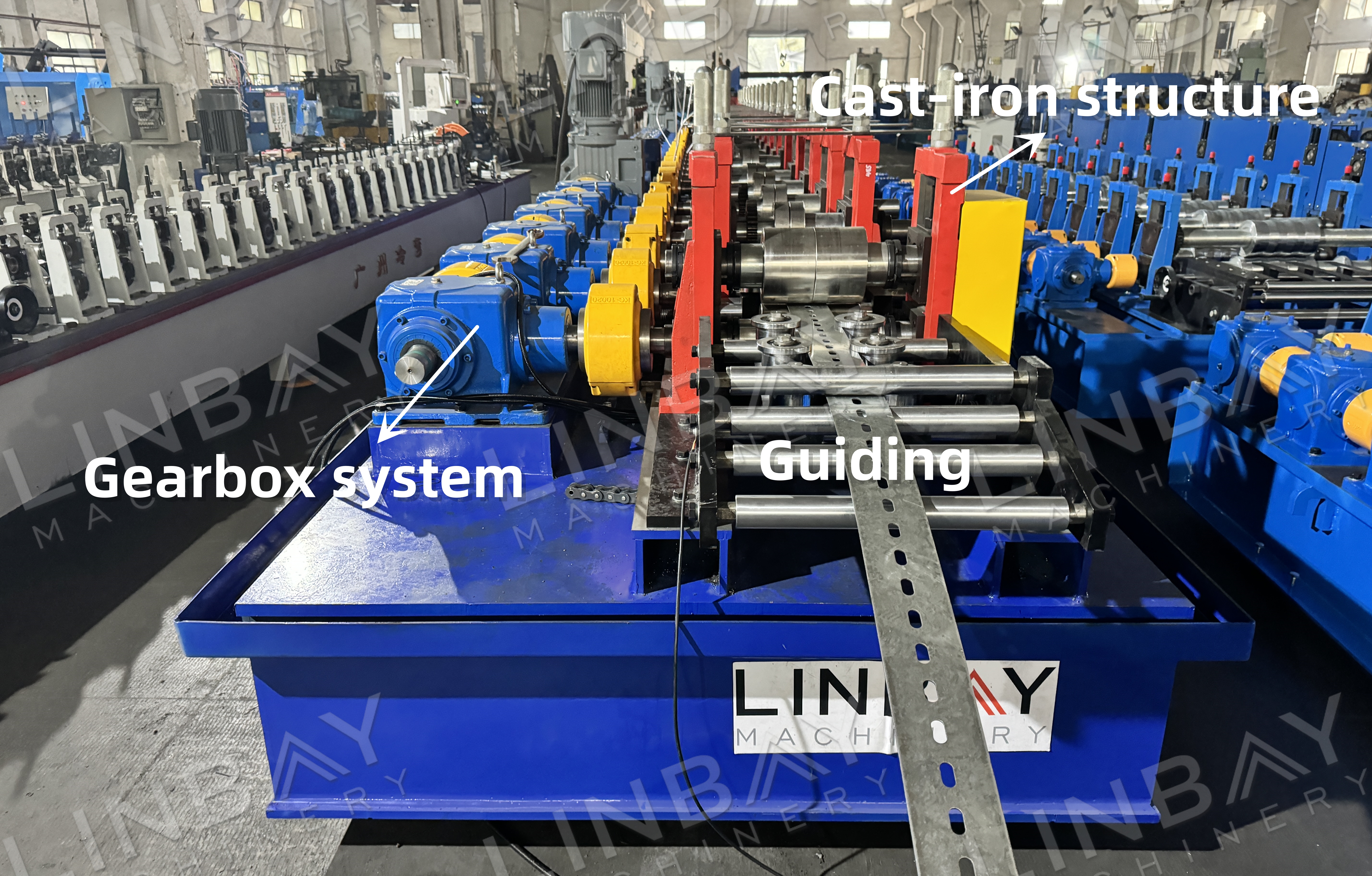

Водещи

Направляващите ролки поддържат стоманената намотка и машините подравнени по една и съща централна линия, осигурявайки праволинейността на канала на подпората. Това подравняване е от решаващо значение за съвпадението на каналите на подпората с другите профили по време на монтажа, което пряко влияе върху стабилността на цялата строителна конструкция.

Машина за валцоване

Валцовъчната машина се отличава с чугунена конструкция, изработена от едно цяло парче стомана, което осигурява изключителна издръжливост. Горните и долните ролки упражняват сила, за да оформят стоманената рулона, задвижвани от скоростна кутия, за да осигурят достатъчна мощност за процеса на формоване.

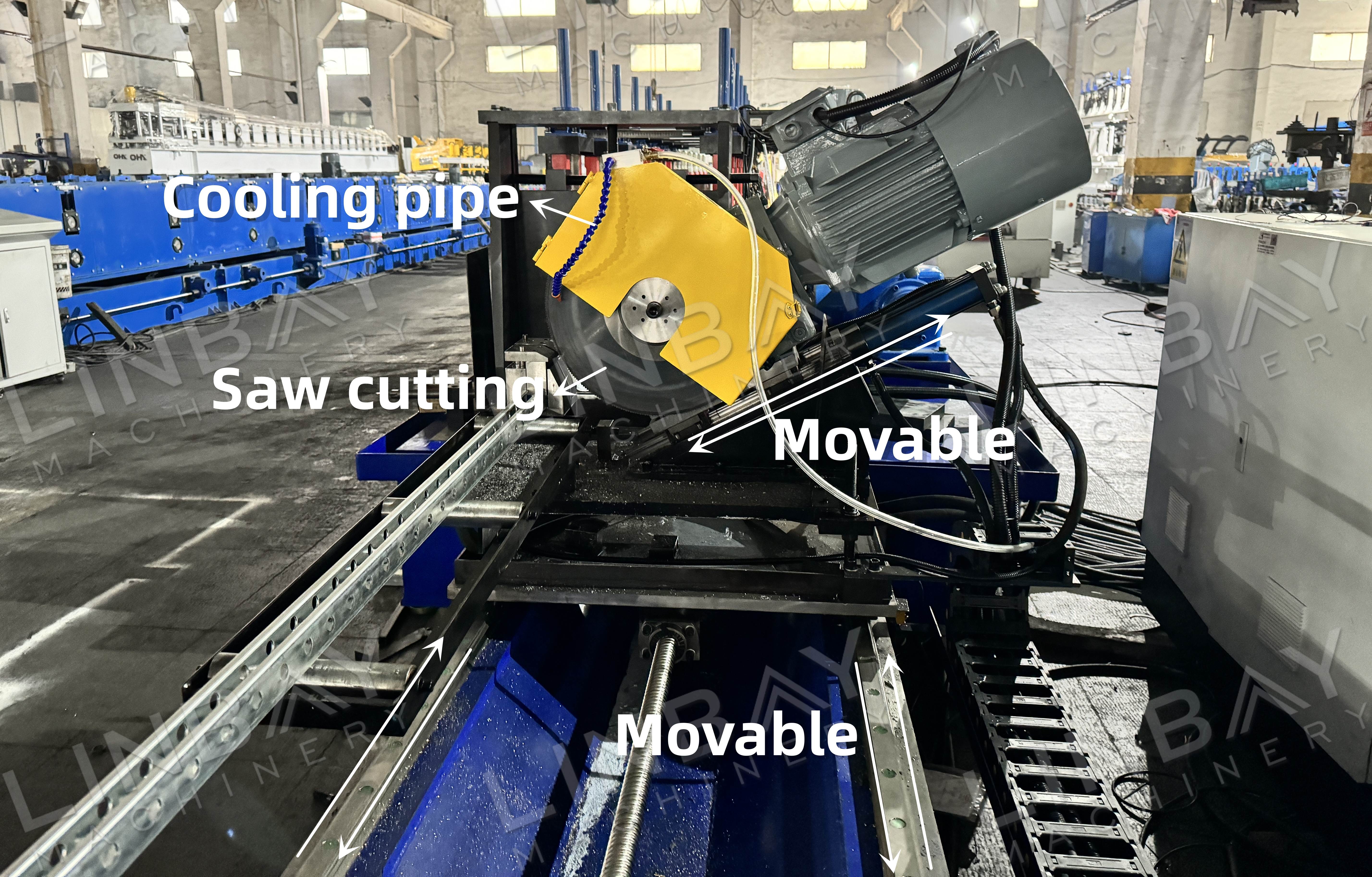

Рязане с летящ трион

Каретката на летящия трион се ускорява, за да се синхронизира със скоростта на движещите се канали на подпорите, която е и скоростта на ролформовъчната машина. Това позволява рязане без спиране на производствения процес. Това високоефективно решение за рязане е идеално за високоскоростни операции и генерира минимални отпадъци.

По време на процеса на рязане, пневматичната сила премества основата на режещия диск към канала на подпората, докато хидравличната сила от хидравличната станция задвижва въртенето на режещия диск.

Хидравлична станция

Хидравличната станция осигурява необходимата мощност за оборудване като хидравличния размотавач и хидравличния резач и е оборудвана с охлаждащи вентилатори, за да се осигури ефективно разсейване на топлината. В горещ климат предлагаме разширяване на хидравличния резервоар, за да се подобри разсейването на топлината и да се увеличи обемът на течността, налична за охлаждане. Тези мерки спомагат за поддържането на стабилна работна температура при продължителна употреба, като по този начин се гарантира надеждността и ефективността на производствената линия за валцоване.

PLC контролен шкаф и енкодер

Енкодерите играят ключова роля в предоставянето на обратна връзка за позицията, скоростта и синхронизацията. Те трансформират измерената дължина на стоманената намотка в електрически сигнали, които след това се изпращат към контролния шкаф с PLC. Операторите използват дисплея на контролния шкаф, за да регулират параметри като производствена скорост, производителност на цикъл и дължина на рязане. Благодарение на прецизните измервания и обратната връзка от енкодерите, машината за рязане може да постигне точност на рязане в рамките на ±1 мм.

Летящо хидравлично рязане срещу рязане с летящ трион

Режещ диск: Всеки размер на летящия хидравличен нож изисква отделен самостоятелен режещ диск. Рязането с трион обаче не е ограничено от размерите на каналите на подпорите.

Износване: Режещите дискове обикновено се износват по-бързо в сравнение с хидравличните режещи дискове и изискват по-честа подмяна.

Шум: Рязането с трион е по-шумно от хидравличното рязане, което може да наложи допълнителни мерки за звукоизолация в производствената зона.

Отпадъци: Хидравличният нож, дори когато е правилно калибриран, обикновено води до неизбежни отпадъци от 8-10 мм на рязане. От друга страна, циркулярът произвежда почти нулеви отпадъци.

Поддръжка: Режещите дискове изискват охлаждаща система, която да управлява топлината, генерирана от триене, осигурявайки непрекъснато и ефективно рязане. За разлика от това, хидравличното рязане поддържа по-постоянна температура.

Ограничение на материала: Неръждаемата стомана има по-висока граница на провлачване от обикновената въглеродна стомана. При работа с неръждаема стомана, само рязане с трион е подходящо за обработка на материала.

1. Развивач

2. Хранене

3. Пробиване

4. Стендове за валцоване

5. Система за задвижване

6. Система за рязане

Други

Аут маса