video

Profil

Saluran strut sering digunakan dalam aplikasi seperti pemasangan panel surya, perpipaan, dan sistem HVAC. Ketinggian saluran strut standar meliputi:21mm, 41mm, 52mm, 62mm, 71mm, dan 82mm.Diameter rol pembentuk berubah seiring dengan tinggi saluran penyangga, dengan saluran yang lebih tinggi membutuhkan lebih banyak stasiun pembentuk. Saluran ini biasanya dibuat daribaja canai panas, baja canai dingin, baja galvanis, atau baja tahan karat,dengan ketebalan berkisar dariUkuran 12 (2,5 mm) hingga 16 (1,5 mm).

Catatan: Karena kekuatan luluh baja tahan karat yang lebih tinggi, gaya pembentukan yang dibutuhkan lebih besar dibandingkan dengan baja paduan rendah dan baja karbon biasa dengan ketebalan yang sama. Oleh karena itu, mesin pembentuk rol yang dirancang untuk baja tahan karat berbeda dengan yang digunakan untuk baja karbon biasa dan baja galvanis.

LINBAY menyediakan lini produksi yang mampu menghasilkan berbagai dimensi, yang diklasifikasikan menjadi jenis manual dan otomatis tergantung pada tingkat otomatisasi yang diperlukan untuk penyesuaian dimensi.

Kasus nyata-Parameter Teknis Utama

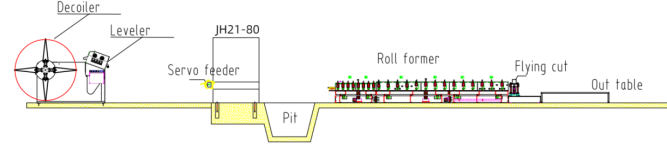

Bagan alir: Decoiler--Servo feeder--Punch press--Guiding--Roll forming machine--Flying saw cutting--Out table

Kasus nyata-Parameter Teknis Utama

1. Kecepatan garis: 15m/menit, dapat disesuaikan

2. Bahan yang cocok: Baja canai panas, baja canai dingin, baja galvanis

3. Ketebalan material: 1,5-2,5mm

4.Mesin pembentuk gulungan: Struktur besi cor

5. Sistem penggerak: Sistem penggerak gearbox

6. Sistem pemotongan: Pemotongan dengan gergaji terbang. Mesin roll forming tidak berhenti saat memotong.

7. Kabinet PLC: sistem Siemens

Kasus nyata-Mesin

1.Decoiler hidrolik dengan leveler*1

2. Pengumpan servo*1

3.Tekanan pukulan*1

4.Mesin pembentuk gulungan*1

5.Mesin pemotong gergaji terbang*1

6. Kabinet kontrol PLC*2

7. Stasiun hidrolik*2

8. Kotak suku cadang (Gratis) *1

Ukuran kontainer: 2x40GP+1x20GP

Deskripsi Kasus Nyata

Decoiler dengan Leveler

Mesin ini mengintegrasikan fungsi decoiler dan leveler, sehingga mengoptimalkan penggunaan ruang lantai. Meratakan gulungan baja yang lebih tebal dari 1,5 mm sangat penting, terutama untuk pelubangan berkelanjutan pada saluran penyangga. Leveler memastikan gulungan baja halus dan mengurangi tekanan internal, sehingga memudahkan pembentukan dan pembentukan lurus.

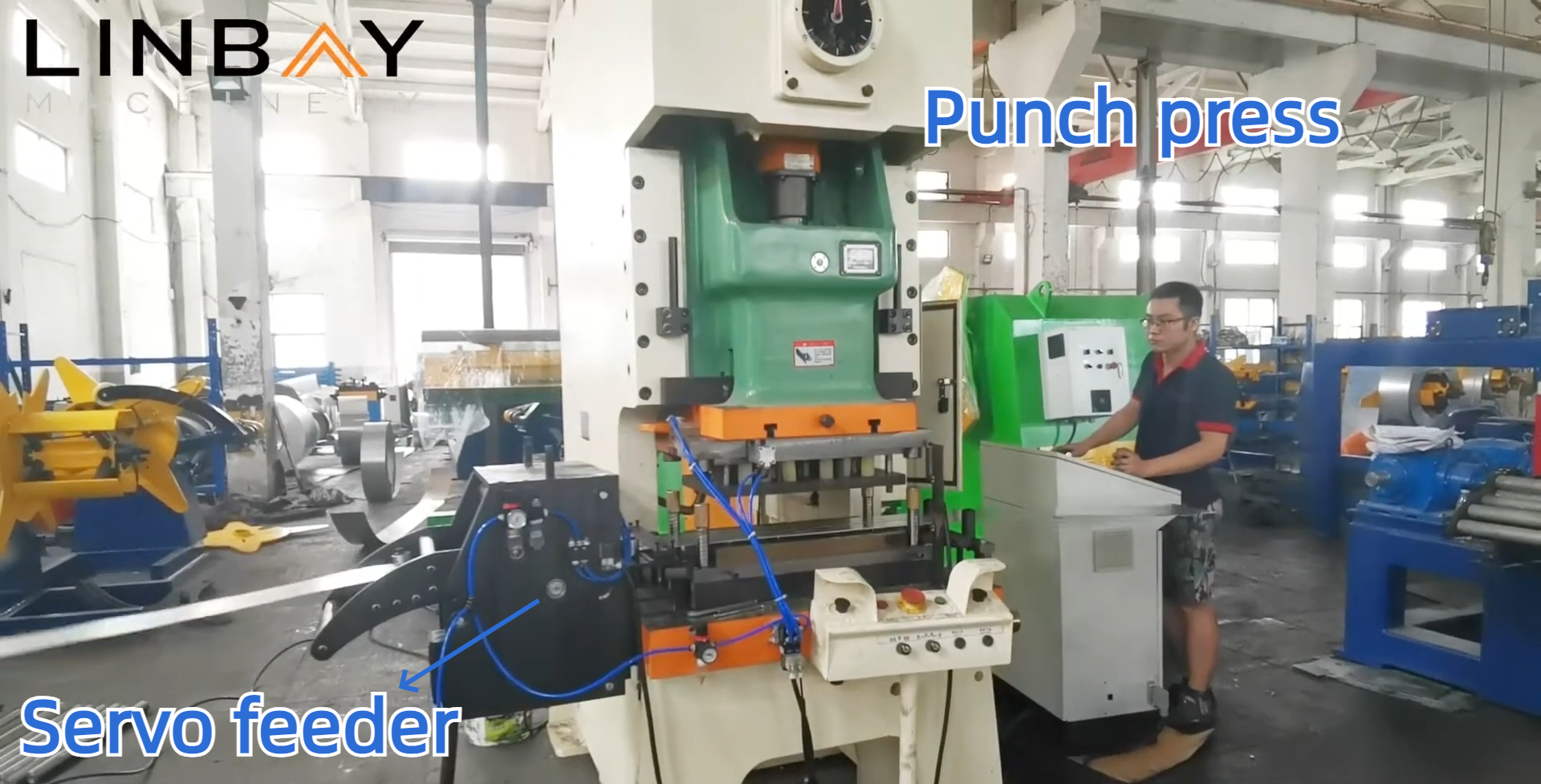

Pengumpan Servo

Pengumpan servo dinamai demikian karena menggunakan motor servo. Berkat penundaan mulai-berhenti yang minimal dari motor servo, pengumpan ini menawarkan presisi luar biasa dalam memasukkan gulungan baja. Presisi ini penting untuk menjaga toleransi yang ketat dan meminimalkan pemborosan gulungan baja selama produksi saluran penyangga. Selain itu, klem pneumatik di dalam pengumpan memajukan gulungan baja sekaligus melindungi permukaannya dari goresan.

Tekan Pukulan

Mesin press punch digunakan untuk membuat lubang pada gulungan baja, yang penting untuk memasang sekrup dan mur guna mengamankan saluran penyangga. Mesin press punch ini beroperasi lebih cepat daripada mesin punch hidrolik terintegrasi (dipasang pada alas yang sama dengan mesin roll forming) dan mesin punch hidrolik mandiri. Kami menggunakan mesin press punch dari merek Tiongkok ternama, Yangli, yang memiliki banyak kantor cabang di seluruh dunia, memastikan layanan purna jual yang nyaman dan akses mudah ke suku cadang pengganti.

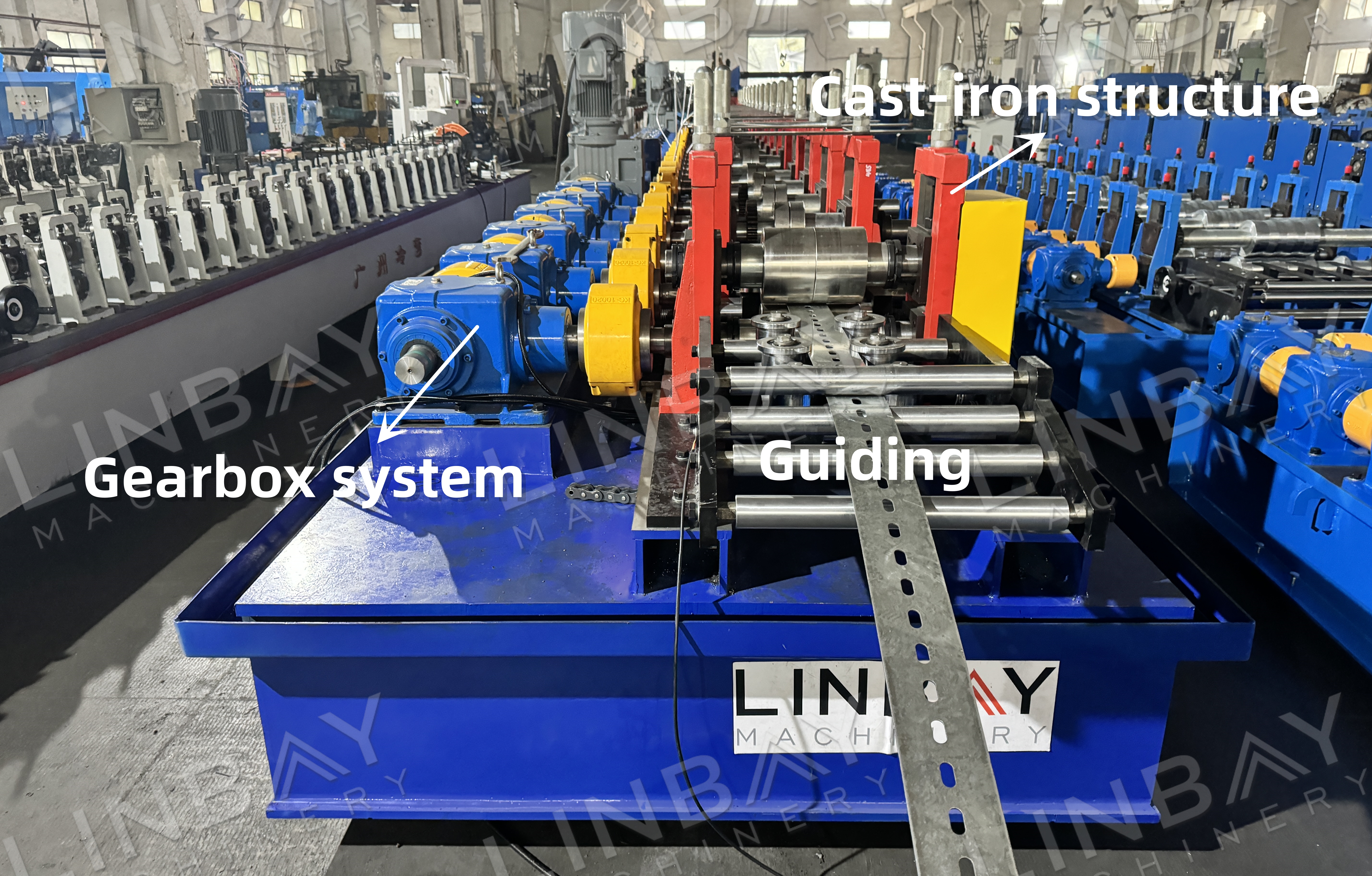

Memandu

Rol pemandu menjaga agar kumparan baja dan mesin tetap sejajar di sepanjang garis tengah yang sama, memastikan kelurusan saluran penyangga. Keselarasan ini penting untuk menyelaraskan saluran penyangga dengan profil lain selama pemasangan, yang secara langsung memengaruhi stabilitas seluruh struktur konstruksi.

Mesin Pembentuk Gulungan

Mesin pembentuk rol ini memiliki struktur besi cor yang terbuat dari satu potong baja, sehingga memberikan daya tahan yang luar biasa. Rol atas dan bawah memberikan gaya untuk membentuk gulungan baja, digerakkan oleh kotak roda gigi untuk menghasilkan daya yang cukup bagi proses pembentukan.

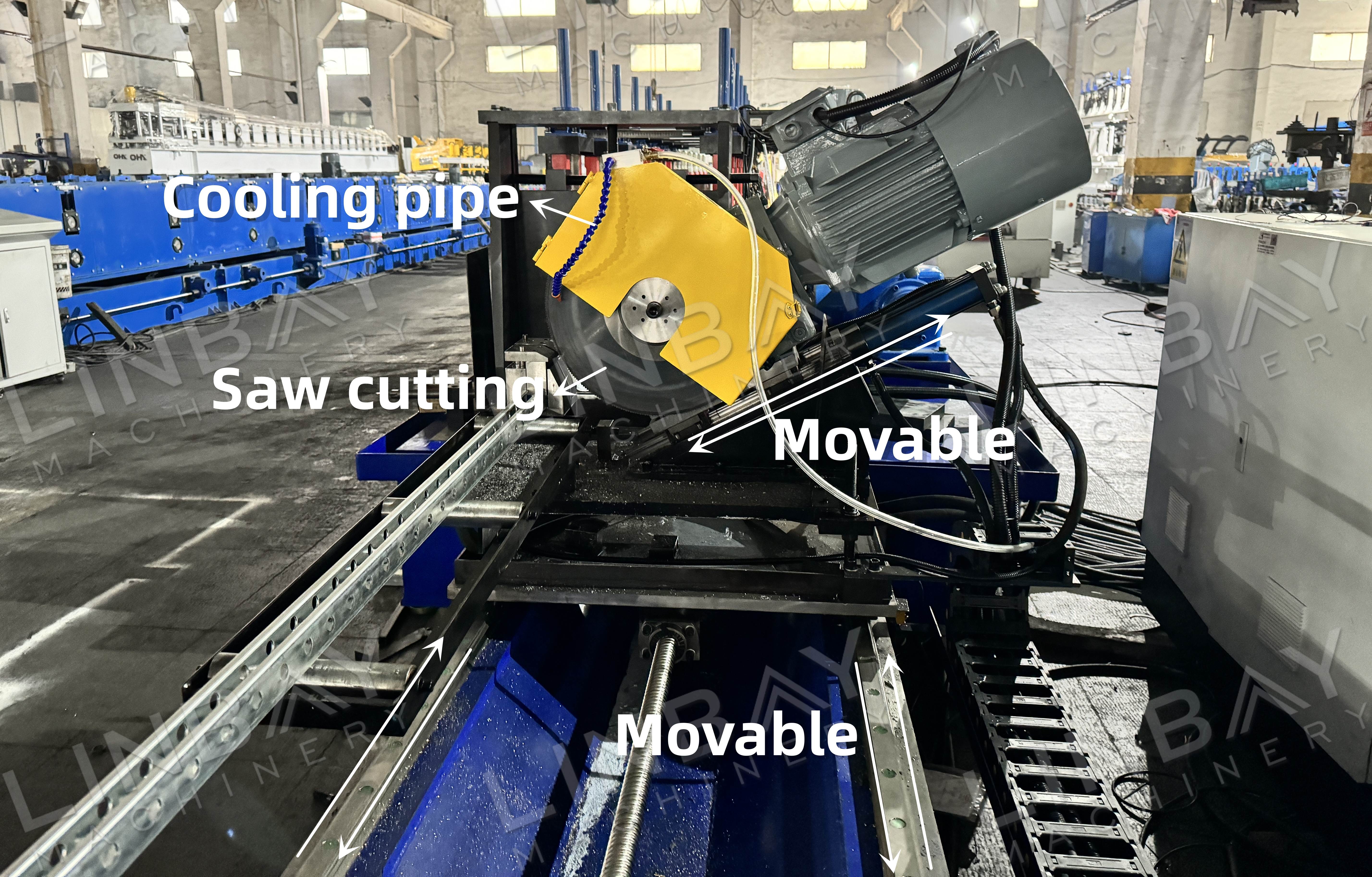

Pemotongan Gergaji Terbang

Gerbong pemotong gergaji terbang berakselerasi agar sinkron dengan kecepatan saluran penyangga yang bergerak, yang juga merupakan kecepatan mesin pembentuk rol. Hal ini memungkinkan pemotongan tanpa menghentikan proses produksi. Solusi pemotongan yang sangat efisien ini sempurna untuk operasi berkecepatan tinggi dan menghasilkan limbah minimal.

Selama proses pemotongan, tenaga pneumatik menggerakkan dasar mata gergaji menuju saluran penyangga, sedangkan tenaga hidrolik dari stasiun hidrolik menggerakkan putaran mata gergaji.

Stasiun Hidrolik

Stasiun hidrolik memasok daya yang dibutuhkan untuk peralatan seperti decoiler hidrolik dan pemotong hidrolik, serta dilengkapi dengan kipas pendingin untuk memastikan pembuangan panas yang efektif. Di iklim panas, kami menyarankan untuk memperbesar reservoir hidrolik guna meningkatkan pembuangan panas dan meningkatkan volume fluida yang tersedia untuk pendinginan. Langkah-langkah ini membantu menjaga suhu operasi tetap stabil selama penggunaan jangka panjang, sehingga memastikan keandalan dan efisiensi lini produksi roll forming.

Kabinet Kontrol PLC & Encoder

Enkoder memainkan peran penting dalam memberikan umpan balik posisi, kecepatan, dan sinkronisasi. Enkoder mengubah panjang kumparan baja yang terukur menjadi sinyal listrik, yang kemudian dikirim ke kabinet kontrol PLC. Operator menggunakan layar kabinet kontrol untuk menyesuaikan parameter seperti kecepatan produksi, output per siklus, dan panjang pemotongan. Berkat pengukuran presisi dan umpan balik dari enkoder, mesin pemotong dapat mencapai akurasi pemotongan hingga ±1 mm.

Pemotongan hidrolik terbang VS Pemotongan gergaji terbang

Bilah Pemotong: Setiap dimensi pemotong hidrolik terbang memerlukan bilah pemotong terpisah. Namun, pemotongan gergaji tidak dibatasi oleh dimensi saluran penyangga.

Keausan: Mata gergaji umumnya mengalami keausan lebih cepat dibandingkan dengan mata pisau pemotong hidrolik dan memerlukan penggantian lebih sering.

Kebisingan: Pemotongan dengan gergaji cenderung lebih keras daripada pemotongan hidrolik, yang mungkin memerlukan tindakan kedap suara tambahan di area produksi.

Limbah: Pemotong hidrolik, meskipun dikalibrasi dengan benar, biasanya menghasilkan limbah yang tak terelakkan sebesar 8-10 mm per pemotongan. Di sisi lain, pemotong gergaji menghasilkan hampir nol limbah.

Perawatan: Mata gergaji memerlukan sistem pendingin untuk mengelola panas yang dihasilkan dari gesekan, memastikan pemotongan yang berkelanjutan dan efisien. Sebaliknya, pemotongan hidrolik mempertahankan suhu yang lebih konsisten.

Keterbatasan Material: Baja tahan karat memiliki kekuatan luluh yang lebih tinggi daripada baja karbon biasa. Saat bekerja dengan baja tahan karat, hanya pemotongan gergaji yang cocok untuk memproses material tersebut.

1. Dekoiler

2. Memberi makan

3.Meninju

4. Dudukan pembentuk gulungan

5. Sistem penggerak

6. Sistem pemotongan

Yang lain

Meja luar