വീഡിയോ

പ്രൊഫൈൽ

സോളാർ പാനൽ മൗണ്ടിംഗ്, പ്ലംബിംഗ്, പൈപ്പിംഗ്, HVAC സിസ്റ്റങ്ങൾ തുടങ്ങിയ ആപ്ലിക്കേഷനുകളിൽ സ്ട്രറ്റ് ചാനലുകൾ പതിവായി ഉപയോഗിക്കുന്നു. സ്റ്റാൻഡേർഡ് സ്ട്രറ്റ് ചാനൽ ഉയരങ്ങളിൽ ഇവ ഉൾപ്പെടുന്നു:21mm, 41mm, 52mm, 62mm, 71mm, 82mm.സ്ട്രറ്റ് ചാനലിന്റെ ഉയരത്തിനനുസരിച്ച് ഫോമിംഗ് റോളറുകളുടെ വ്യാസം മാറുന്നു, ഉയരമുള്ള ചാനലുകൾക്ക് കൂടുതൽ ഫോമിംഗ് സ്റ്റേഷനുകൾ ആവശ്യമാണ്. ഈ ചാനലുകൾ സാധാരണയായി നിർമ്മിക്കുന്നത്ഹോട്ട്-റോൾഡ് സ്റ്റീൽ, കോൾഡ്-റോൾഡ് സ്റ്റീൽ, ഗാൽവാനൈസ്ഡ് സ്റ്റീൽ, അല്ലെങ്കിൽ സ്റ്റെയിൻലെസ് സ്റ്റീൽ,മുതൽ വരെയുള്ള കനം12 ഗേജ് (2.5mm) മുതൽ 16 ഗേജ് (1.5mm) വരെ.

കുറിപ്പ്: സ്റ്റെയിൻലെസ് സ്റ്റീലിന്റെ ഉയർന്ന വിളവ് ശക്തി കാരണം, ആവശ്യമായ രൂപീകരണ ശക്തി അതേ കട്ടിയുള്ള ലോ-അലോയ് സ്റ്റീലിനേയും സാധാരണ കാർബൺ സ്റ്റീലിനേയും അപേക്ഷിച്ച് കൂടുതലാണ്. അതിനാൽ, സ്റ്റെയിൻലെസ് സ്റ്റീലിനായി രൂപകൽപ്പന ചെയ്ത റോൾ രൂപീകരണ യന്ത്രങ്ങൾ സാധാരണ കാർബൺ സ്റ്റീലിനും ഗാൽവാനൈസ്ഡ് സ്റ്റീലിനും ഉപയോഗിക്കുന്നവയിൽ നിന്ന് വ്യത്യസ്തമാണ്.

വിവിധ അളവുകൾ നിർമ്മിക്കാൻ കഴിവുള്ള ഉൽപാദന ലൈനുകൾ LINBAY നൽകുന്നു, അവയെ അളവുകൾ ക്രമീകരിക്കുന്നതിന് ആവശ്യമായ ഓട്ടോമേഷന്റെ നിലവാരത്തെ ആശ്രയിച്ച് മാനുവൽ, ഓട്ടോമേറ്റഡ് തരങ്ങളായി തിരിച്ചിരിക്കുന്നു.

യഥാർത്ഥ കേസ്-പ്രധാന സാങ്കേതിക പാരാമീറ്ററുകൾ

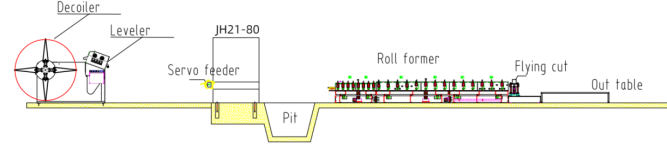

ഫ്ലോ ചാർട്ട്: ഡീകോയിലർ--സെർവോ ഫീഡർ--പഞ്ച് പ്രസ്സ്--ഗൈഡിംഗ്--റോൾ ഫോർമിംഗ് മെഷീൻ--ഫ്ലയിംഗ് സോ കട്ടിംഗ്--ഔട്ട് ടേബിൾ

യഥാർത്ഥ കേസ്-പ്രധാന സാങ്കേതിക പാരാമീറ്ററുകൾ

1.ലൈൻ വേഗത: 15 മി/മിനിറ്റ്, ക്രമീകരിക്കാവുന്നത്

2. അനുയോജ്യമായ മെറ്റീരിയൽ: ഹോട്ട് റോൾഡ് സ്റ്റീൽ, കോൾഡ് റോൾഡ് സ്റ്റീൽ, ഗാൽവാനൈസ്ഡ് സ്റ്റീൽ

3. മെറ്റീരിയൽ കനം: 1.5-2.5 മിമി

4. റോൾ രൂപീകരണ യന്ത്രം: കാസ്റ്റ്-ഇരുമ്പ് ഘടന

5. ഡ്രൈവിംഗ് സിസ്റ്റം: ഗിയർബോക്സ് ഡ്രൈവിംഗ് സിസ്റ്റം

6. കട്ടിംഗ് സിസ്റ്റം: ഫ്ലൈയിംഗ് സോ കട്ടിംഗ്. മുറിക്കുമ്പോൾ റോൾ ഫോർമിംഗ് മെഷീൻ നിർത്തുന്നില്ല.

7.പിഎൽസി കാബിനറ്റ്: സീമെൻസ് സിസ്റ്റം

യഥാർത്ഥ കേസ്-മെഷീനറി

1. ലെവലർ ഉള്ള ഹൈഡ്രോളിക് ഡീകോയിലർ*1

2. സെർവോ ഫീഡർ*1

3.പഞ്ച് പ്രസ്സ്*1

4. റോൾ ഫോർമിംഗ് മെഷീൻ*1

5. പറക്കുന്ന സോ കട്ടിംഗ് മെഷീൻ*1

6.PLC കൺട്രോൾ കാബിനറ്റ്*2

7.ഹൈഡ്രോളിക് സ്റ്റേഷൻ*2

8. സ്പെയർ പാർട്സ് ബോക്സ് (സൗജന്യ)*1

കണ്ടെയ്നർ വലുപ്പം: 2x40GP+1x20GP

യഥാർത്ഥ കേസ്-വിവരണം

ലെവലറുള്ള ഡീകോയിലർ

ഈ യന്ത്രം ഒരു ഡീകോയിലറിന്റെയും ലെവലറിന്റെയും പ്രവർത്തനങ്ങൾ സംയോജിപ്പിച്ച് തറയിലെ സ്ഥലത്തിന്റെ ഉപയോഗം ഒപ്റ്റിമൈസ് ചെയ്യുന്നു. 1.5 മില്ലിമീറ്ററിൽ കൂടുതൽ കട്ടിയുള്ള സ്റ്റീൽ കോയിലുകൾ ലെവലിംഗ് ചെയ്യുന്നത് നിർണായകമാണ്, പ്രത്യേകിച്ച് സ്ട്രറ്റ് ചാനലുകളിലെ തുടർച്ചയായ ദ്വാരങ്ങൾക്ക്. ലെവലർ സ്റ്റീൽ കോയിൽ മിനുസമാർന്നതാണെന്ന് ഉറപ്പാക്കുകയും ആന്തരിക സമ്മർദ്ദം ഒഴിവാക്കുകയും ചെയ്യുന്നു, ഇത് എളുപ്പത്തിൽ രൂപപ്പെടുത്തുന്നതിനും നേരെയാക്കുന്നതിനും സഹായിക്കുന്നു.

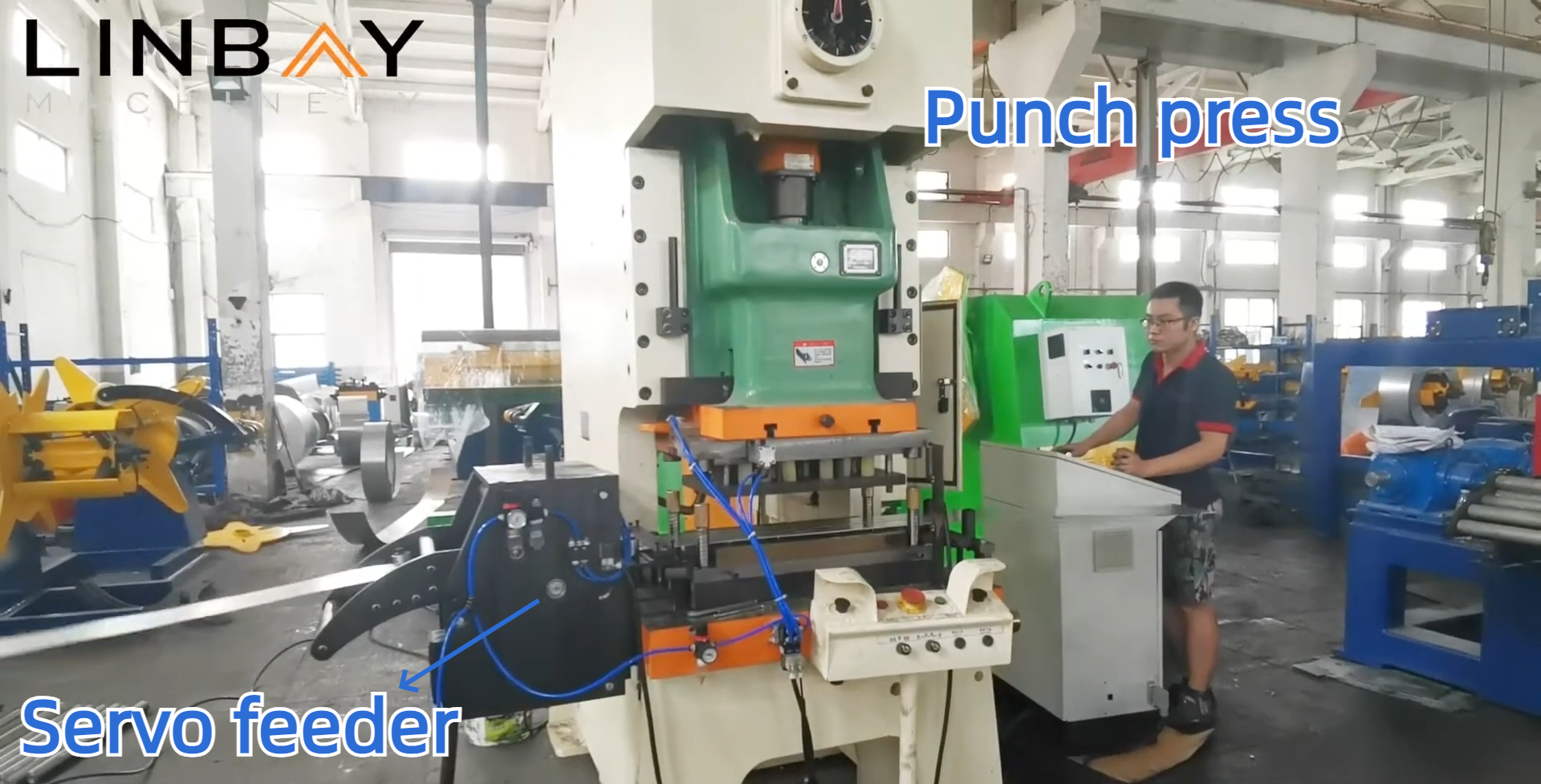

സെർവോ ഫീഡർ

സെർവോ മോട്ടോറിന്റെ ഉപയോഗത്തെ അടിസ്ഥാനമാക്കിയാണ് ഒരു സെർവോ ഫീഡറിന് ഈ പേര് നൽകിയിരിക്കുന്നത്. സെർവോ മോട്ടോറിന്റെ ഏറ്റവും കുറഞ്ഞ സ്റ്റാർട്ട്-സ്റ്റോപ്പ് കാലതാമസം കാരണം, സ്റ്റീൽ കോയിലുകൾക്ക് ഫീഡിംഗ് നൽകുന്നതിൽ ഇത് അസാധാരണമായ കൃത്യത നൽകുന്നു. സ്ട്രറ്റ് ചാനൽ ഉൽപാദന സമയത്ത് സ്റ്റീൽ കോയിൽ മാലിന്യം കുറയ്ക്കുന്നതിനും ഇറുകിയ സഹിഷ്ണുത നിലനിർത്തുന്നതിനും ഈ കൃത്യത അത്യാവശ്യമാണ്. കൂടാതെ, ഫീഡറിനുള്ളിലെ ന്യൂമാറ്റിക് ക്ലാമ്പുകൾ സ്റ്റീൽ കോയിലിനെ മുന്നോട്ട് കൊണ്ടുപോകുകയും അതിന്റെ ഉപരിതലത്തെ പോറലുകളിൽ നിന്ന് സംരക്ഷിക്കുകയും ചെയ്യുന്നു.

പഞ്ച് പ്രസ്സ്

സ്റ്റീൽ കോയിലിൽ ദ്വാരങ്ങൾ സൃഷ്ടിക്കാൻ ഒരു പഞ്ച് പ്രസ്സ് ഉപയോഗിക്കുന്നു, ഇത് സ്ട്രറ്റ് ചാനലുകൾ സുരക്ഷിതമാക്കാൻ സ്ക്രൂകളും നട്ടുകളും ഘടിപ്പിക്കുന്നതിന് അത്യാവശ്യമാണ്. ഈ പഞ്ച് പ്രസ്സ് ഒരു സംയോജിത ഹൈഡ്രോളിക് പഞ്ചിനേക്കാളും (റോൾ ഫോർമിംഗ് മെഷീനിന്റെ അതേ അടിത്തറയിൽ ഘടിപ്പിച്ചിരിക്കുന്നു) ഒരു സ്റ്റാൻഡ്-എലോൺ ഹൈഡ്രോളിക് പഞ്ചിനേക്കാളും വേഗത്തിൽ പ്രവർത്തിക്കുന്നു. ഒന്നിലധികം ആഗോള ഓഫീസുകളുള്ള പ്രശസ്ത ചൈനീസ് ബ്രാൻഡായ യാങ്ലിയിൽ നിന്നുള്ള പഞ്ച് പ്രസ്സുകൾ ഞങ്ങൾ ഉപയോഗിക്കുന്നു, ഇത് സൗകര്യപ്രദമായ വിൽപ്പനാനന്തര സേവനവും മാറ്റിസ്ഥാപിക്കൽ ഭാഗങ്ങളിലേക്ക് എളുപ്പത്തിൽ ആക്സസ്സും ഉറപ്പാക്കുന്നു.

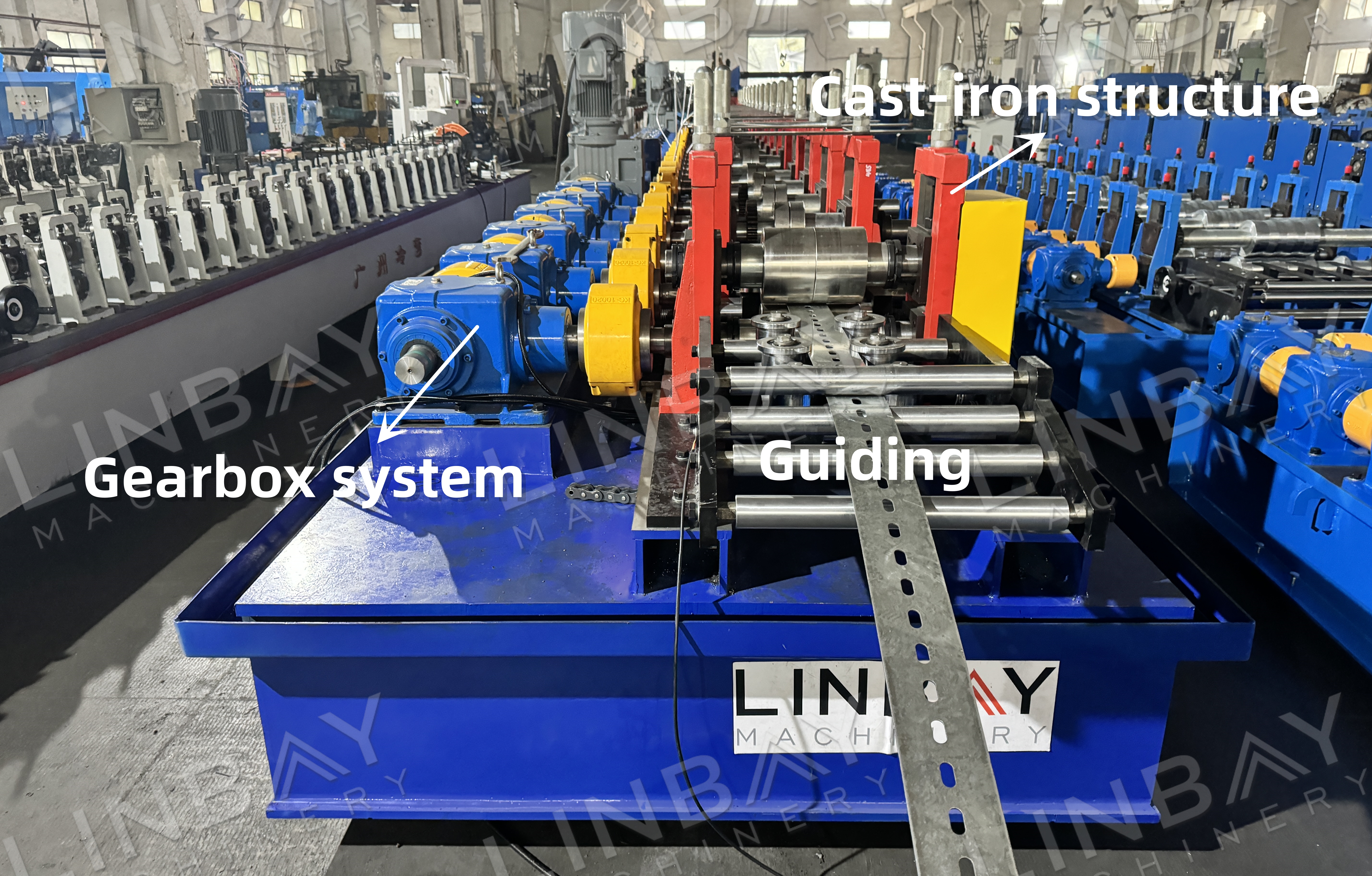

മാർഗ്ഗനിർദ്ദേശം നൽകുന്നു

ഗൈഡ് റോളറുകൾ സ്റ്റീൽ കോയിലിനെയും മെഷീനുകളെയും ഒരേ മധ്യരേഖയിൽ വിന്യസിക്കുന്നു, ഇത് സ്ട്രറ്റ് ചാനലിന്റെ നേർരേഖ ഉറപ്പാക്കുന്നു. ഇൻസ്റ്റാളേഷൻ സമയത്ത് സ്ട്രറ്റ് ചാനലുകളെ മറ്റ് പ്രൊഫൈലുകളുമായി പൊരുത്തപ്പെടുത്തുന്നതിന് ഈ വിന്യാസം നിർണായകമാണ്, ഇത് മുഴുവൻ നിർമ്മാണ ഘടനയുടെയും സ്ഥിരതയെ നേരിട്ട് ബാധിക്കുന്നു.

റോൾ ഫോർമിംഗ് മെഷീൻ

റോൾ ഫോർമിംഗ് മെഷീനിൽ ഒരൊറ്റ ഉരുക്ക് കഷണം കൊണ്ട് നിർമ്മിച്ച ഒരു കാസ്റ്റ്-ഇരുമ്പ് ഘടനയുണ്ട്, ഇത് അസാധാരണമായ ഈട് നൽകുന്നു. മുകളിലും താഴെയുമുള്ള റോളറുകൾ സ്റ്റീൽ കോയിലിനെ രൂപപ്പെടുത്തുന്നതിന് ബലം പ്രയോഗിക്കുന്നു, രൂപീകരണ പ്രക്രിയയ്ക്ക് ആവശ്യമായ പവർ നൽകുന്നതിന് ഒരു ഗിയർബോക്സ് ഉപയോഗിച്ച് പ്രവർത്തിപ്പിക്കുന്നു.

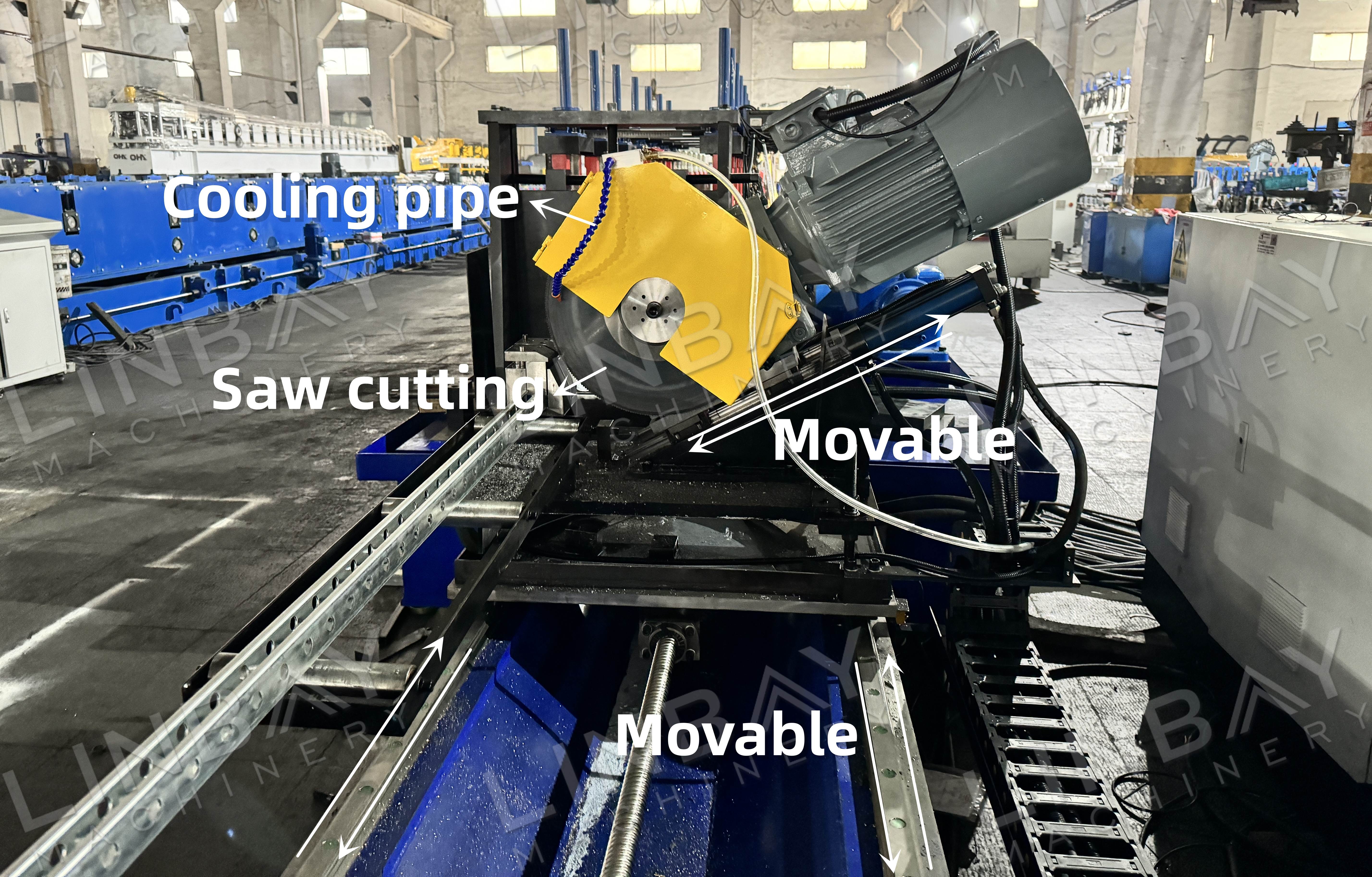

പറക്കുന്ന സോ കട്ടിംഗ്

പറക്കുന്ന സോ കട്ടറിന്റെ കാരിയേജ് ചലിക്കുന്ന സ്ട്രറ്റ് ചാനലുകളുടെ വേഗതയുമായി സമന്വയിപ്പിക്കുന്നതിന് ത്വരിതപ്പെടുത്തുന്നു, ഇത് റോൾ രൂപീകരണ യന്ത്രത്തിന്റെ വേഗത കൂടിയാണ്. ഇത് ഉൽപാദന പ്രക്രിയ നിർത്താതെ മുറിക്കൽ പ്രാപ്തമാക്കുന്നു. ഉയർന്ന കാര്യക്ഷമതയുള്ള ഈ കട്ടിംഗ് പരിഹാരം ഉയർന്ന വേഗതയുള്ള പ്രവർത്തനങ്ങൾക്ക് അനുയോജ്യമാണ് കൂടാതെ കുറഞ്ഞ മാലിന്യം സൃഷ്ടിക്കുന്നു.

കട്ടിംഗ് പ്രക്രിയയിൽ, ന്യൂമാറ്റിക് പവർ സോ ബ്ലേഡ് ബേസിനെ സ്ട്രട്ട് ചാനലിലേക്ക് നീക്കുന്നു, അതേസമയം ഹൈഡ്രോളിക് സ്റ്റേഷനിൽ നിന്നുള്ള ഹൈഡ്രോളിക് പവർ സോ ബ്ലേഡിന്റെ ഭ്രമണത്തെ നയിക്കുന്നു.

ഹൈഡ്രോളിക് സ്റ്റേഷൻ

ഹൈഡ്രോളിക് ഡീകോയിലർ, ഹൈഡ്രോളിക് കട്ടർ തുടങ്ങിയ ഉപകരണങ്ങൾക്ക് ആവശ്യമായ വൈദ്യുതി ഹൈഡ്രോളിക് സ്റ്റേഷൻ നൽകുന്നു, കൂടാതെ ഫലപ്രദമായ താപ വിസർജ്ജനം ഉറപ്പാക്കാൻ കൂളിംഗ് ഫാനുകളും ഇതിൽ സജ്ജീകരിച്ചിരിക്കുന്നു. ചൂടുള്ള കാലാവസ്ഥയിൽ, താപ വിസർജ്ജനം മെച്ചപ്പെടുത്തുന്നതിനും തണുപ്പിക്കുന്നതിന് ലഭ്യമായ ദ്രാവകത്തിന്റെ അളവ് വർദ്ധിപ്പിക്കുന്നതിനും ഹൈഡ്രോളിക് റിസർവോയർ വലുതാക്കാൻ ഞങ്ങൾ നിർദ്ദേശിക്കുന്നു. ദീർഘകാല ഉപയോഗത്തിനിടയിൽ സ്ഥിരമായ പ്രവർത്തന താപനില നിലനിർത്താൻ ഈ നടപടികൾ സഹായിക്കുന്നു, അതുവഴി റോൾ രൂപീകരണ ഉൽപാദന ലൈനിന്റെ വിശ്വാസ്യതയും കാര്യക്ഷമതയും ഉറപ്പാക്കുന്നു.

PLC കൺട്രോൾ കാബിനറ്റ് & എൻകോഡർ

സ്ഥാനം, വേഗത, സിൻക്രൊണൈസേഷൻ എന്നിവയെക്കുറിച്ചുള്ള ഫീഡ്ബാക്ക് നൽകുന്നതിൽ എൻകോഡറുകൾ നിർണായക പങ്ക് വഹിക്കുന്നു. സ്റ്റീൽ കോയിലിന്റെ അളന്ന നീളം അവ വൈദ്യുത സിഗ്നലുകളാക്കി മാറ്റുന്നു, തുടർന്ന് അവ PLC കൺട്രോൾ കാബിനറ്റിലേക്ക് അയയ്ക്കുന്നു. ഉൽപാദന വേഗത, ഓരോ സൈക്കിളിനും ഔട്ട്പുട്ട്, കട്ടിംഗ് ദൈർഘ്യം തുടങ്ങിയ പാരാമീറ്ററുകൾ ക്രമീകരിക്കാൻ ഓപ്പറേറ്റർമാർ കൺട്രോൾ കാബിനറ്റ് ഡിസ്പ്ലേ ഉപയോഗിക്കുന്നു. എൻകോഡറുകളിൽ നിന്നുള്ള കൃത്യമായ അളവുകൾക്കും ഫീഡ്ബാക്കിനും നന്ദി, കട്ടിംഗ് മെഷീനിന് ±1mm-നുള്ളിൽ കട്ടിംഗ് കൃത്യത കൈവരിക്കാൻ കഴിയും.

ഫ്ലൈയിംഗ് ഹൈഡ്രോളിക് കട്ടിംഗ് VS ഫ്ലൈയിംഗ് സോ കട്ടിംഗ്

കട്ടിംഗ് ബ്ലേഡ്: പറക്കുന്ന ഹൈഡ്രോളിക് കട്ടറിന്റെ ഓരോ അളവിനും പ്രത്യേകം പ്രത്യേകം കട്ടിംഗ് ബ്ലേഡ് ആവശ്യമാണ്. എന്നിരുന്നാലും, സോ കട്ടിംഗ് സ്ട്രറ്റ് ചാനലുകളുടെ അളവുകളാൽ പരിമിതപ്പെടുത്തിയിട്ടില്ല.

തേയ്മാനവും കീറലും: ഹൈഡ്രോളിക് കട്ടിംഗ് ബ്ലേഡുകളെ അപേക്ഷിച്ച് സോ ബ്ലേഡുകൾക്ക് സാധാരണയായി വേഗത്തിൽ തേയ്മാനം അനുഭവപ്പെടും, കൂടാതെ കൂടുതൽ തവണ മാറ്റിസ്ഥാപിക്കേണ്ടതുണ്ട്.

ശബ്ദം: സോ കട്ടിംഗ് ഹൈഡ്രോളിക് കട്ടിംഗിനെക്കാൾ ഉച്ചത്തിലായിരിക്കും, ഇത് ഉൽപാദന മേഖലയിൽ കൂടുതൽ ശബ്ദ പ്രൂഫിംഗ് നടപടികൾ ആവശ്യമായി വന്നേക്കാം.

മാലിന്യം: ഒരു ഹൈഡ്രോളിക് കട്ടർ, ശരിയായി കാലിബ്രേറ്റ് ചെയ്താലും, സാധാരണയായി ഓരോ കട്ടിലും 8-10 മില്ലിമീറ്റർ മാലിന്യം ഒഴിവാക്കാനാവില്ല. മറുവശത്ത്, ഒരു സോ കട്ടർ ഏതാണ്ട് പൂജ്യം മാലിന്യം ഉത്പാദിപ്പിക്കുന്നു.

അറ്റകുറ്റപ്പണി: ഘർഷണത്തിൽ നിന്ന് ഉണ്ടാകുന്ന താപം നിയന്ത്രിക്കാൻ സോ ബ്ലേഡുകൾക്ക് ഒരു കൂളന്റ് സിസ്റ്റം ആവശ്യമാണ്, ഇത് തുടർച്ചയായതും കാര്യക്ഷമവുമായ കട്ടിംഗ് ഉറപ്പാക്കുന്നു. ഇതിനു വിപരീതമായി, ഹൈഡ്രോളിക് കട്ടിംഗ് കൂടുതൽ സ്ഥിരതയുള്ള താപനില നിലനിർത്തുന്നു.

മെറ്റീരിയൽ പരിധി: സ്റ്റെയിൻലെസ് സ്റ്റീലിന് സാധാരണ കാർബൺ സ്റ്റീലിനേക്കാൾ ഉയർന്ന വിളവ് ശക്തിയുണ്ട്. സ്റ്റെയിൻലെസ് സ്റ്റീലുമായി പ്രവർത്തിക്കുമ്പോൾ, മെറ്റീരിയൽ പ്രോസസ്സ് ചെയ്യുന്നതിന് സോ കട്ടിംഗ് മാത്രമേ അനുയോജ്യമാകൂ.

1. ഡീകോയിലർ

2. തീറ്റ

3. പഞ്ചിംഗ്

4. റോൾ ഫോമിംഗ് സ്റ്റാൻഡുകൾ

5. ഡ്രൈവിംഗ് സിസ്റ്റം

6. കട്ടിംഗ് സിസ്റ്റം

മറ്റുള്ളവ

ഔട്ട് ടേബിൾ