వీడియో

ప్రొఫైల్

సోలార్ ప్యానెల్ మౌంటు, ప్లంబింగ్ మరియు పైపింగ్ మరియు HVAC వ్యవస్థల వంటి అనువర్తనాల్లో స్ట్రట్ ఛానెల్లను తరచుగా ఉపయోగిస్తారు. ప్రామాణిక స్ట్రట్ ఛానెల్ ఎత్తులు వీటిని కలిగి ఉంటాయి21mm, 41mm, 52mm, 62mm, 71mm, మరియు 82mm.స్ట్రట్ ఛానల్ ఎత్తును బట్టి ఫార్మింగ్ రోలర్ల వ్యాసం మారుతుంది, పొడవైన ఛానెల్లకు మరిన్ని ఫార్మింగ్ స్టేషన్లు అవసరం. ఈ ఛానెల్లు సాధారణంగా దీని నుండి తయారు చేయబడతాయిహాట్-రోల్డ్ స్టీల్, కోల్డ్-రోల్డ్ స్టీల్, గాల్వనైజ్డ్ స్టీల్, లేదా స్టెయిన్లెస్ స్టీల్,నుండి మందం వరకు12 గేజ్ (2.5 మిమీ) నుండి 16 గేజ్ (1.5 మిమీ).

గమనిక: స్టెయిన్లెస్ స్టీల్ యొక్క అధిక దిగుబడి బలం కారణంగా, తక్కువ-అల్లాయ్ స్టీల్ మరియు అదే మందం కలిగిన సాధారణ కార్బన్ స్టీల్తో పోలిస్తే అవసరమైన ఫార్మింగ్ ఫోర్స్ ఎక్కువగా ఉంటుంది. అందువల్ల, స్టెయిన్లెస్ స్టీల్ కోసం రూపొందించిన రోల్ ఫార్మింగ్ యంత్రాలు సాధారణ కార్బన్ స్టీల్ మరియు గాల్వనైజ్డ్ స్టీల్ కోసం ఉపయోగించే వాటి నుండి భిన్నంగా ఉంటాయి.

LINBAY వివిధ కొలతలు ఉత్పత్తి చేయగల ఉత్పత్తి లైన్లను అందిస్తుంది, వీటిని డైమెన్షన్ సర్దుబాట్లకు అవసరమైన ఆటోమేషన్ స్థాయిని బట్టి మాన్యువల్ మరియు ఆటోమేటెడ్ రకాలుగా వర్గీకరిస్తారు.

నిజమైన కేసు-ప్రధాన సాంకేతిక పారామితులు

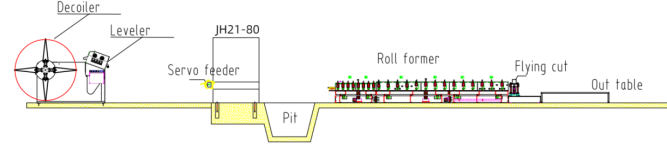

ఫ్లో చార్ట్: డీకాయిలర్--సర్వో ఫీడర్--పంచ్ ప్రెస్--గైడింగ్--రోల్ ఫార్మింగ్ మెషిన్--ఫ్లయింగ్ సా కటింగ్--అవుట్ టేబుల్

నిజమైన కేసు-ప్రధాన సాంకేతిక పారామితులు

1.లైన్ వేగం: 15మీ/నిమి, సర్దుబాటు చేయగలదు

2. తగిన పదార్థం: హాట్ రోల్డ్ స్టీల్, కోల్డ్ రోల్డ్ స్టీల్, గాల్వనైజ్డ్ స్టీల్

3.మెటీరియల్ మందం: 1.5-2.5మి.మీ.

4. రోల్ ఫార్మింగ్ మెషిన్: కాస్ట్-ఇనుప నిర్మాణం

5. డ్రైవింగ్ సిస్టమ్: గేర్బాక్స్ డ్రైవింగ్ సిస్టమ్

6.కటింగ్ సిస్టమ్: ఫ్లయింగ్ సా కటింగ్.కటింగ్ చేసేటప్పుడు రోల్ ఫార్మింగ్ మెషిన్ ఆగదు

7.PLC క్యాబినెట్: సిమెన్స్ వ్యవస్థ

నిజమైన కేసు-యంత్రాలు

1.లెవలర్*1 తో కూడిన హైడ్రాలిక్ డీకాయిలర్

2. సర్వో ఫీడర్*1

3.పంచ్ ప్రెస్*1

4. రోల్ ఫార్మింగ్ మెషిన్*1

5.ఫ్లయింగ్ సా కటింగ్ మెషిన్*1

6.PLC కంట్రోల్ క్యాబినెట్*2

7.హైడ్రాలిక్ స్టేషన్*2

8. విడిభాగాల పెట్టె (ఉచితం)*1

కంటైనర్ పరిమాణం: 2x40GP+1x20GP

నిజమైన కేసు-వివరణ

లెవెలర్ తో డీకాయిలర్

ఈ యంత్రం డీకాయిలర్ మరియు లెవలర్ యొక్క విధులను అనుసంధానిస్తుంది, నేల స్థల వినియోగాన్ని ఆప్టిమైజ్ చేస్తుంది. 1.5 మిమీ కంటే మందంగా ఉండే స్టీల్ కాయిల్స్ను లెవలింగ్ చేయడం చాలా ముఖ్యం, ముఖ్యంగా స్ట్రట్ ఛానెల్లలో రంధ్రాలను నిరంతరం గుద్దడానికి. లెవలర్ స్టీల్ కాయిల్ నునుపుగా ఉండేలా చేస్తుంది మరియు అంతర్గత ఒత్తిడిని తగ్గిస్తుంది, సులభంగా ఆకృతి చేయడానికి మరియు నేరుగా ఏర్పడటానికి వీలు కల్పిస్తుంది.

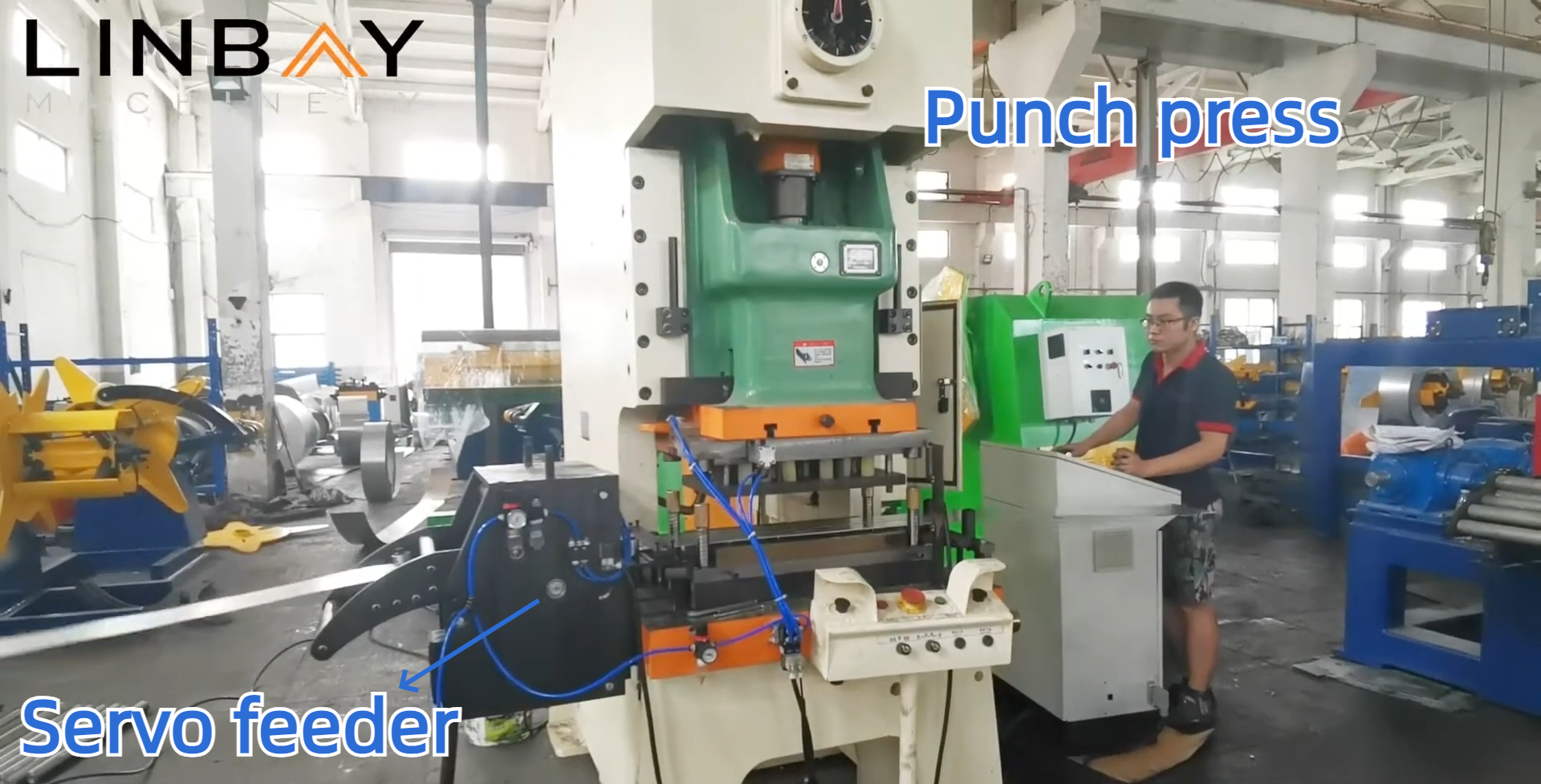

సర్వో ఫీడర్

సర్వో మోటారు వాడకం కారణంగా సర్వో ఫీడర్కు ఈ పేరు పెట్టారు. సర్వో మోటార్ యొక్క కనీస స్టార్ట్-స్టాప్ ఆలస్యం కారణంగా, ఇది స్టీల్ కాయిల్స్ను ఫీడ్ చేయడంలో అసాధారణమైన ఖచ్చితత్వాన్ని అందిస్తుంది. స్ట్రట్ ఛానల్ ఉత్పత్తి సమయంలో గట్టి టాలరెన్స్లను నిర్వహించడానికి మరియు స్టీల్ కాయిల్ వ్యర్థాలను తగ్గించడానికి ఈ ఖచ్చితత్వం అవసరం. అదనంగా, ఫీడర్లోని న్యూమాటిక్ క్లాంప్లు స్టీల్ కాయిల్ను ముందుకు తీసుకువెళతాయి, అదే సమయంలో దాని ఉపరితలాన్ని గీతలు పడకుండా కాపాడుతాయి.

పంచ్ ప్రెస్

స్టీల్ కాయిల్లో రంధ్రాలు సృష్టించడానికి పంచ్ ప్రెస్ ఉపయోగించబడుతుంది, ఇది స్ట్రట్ ఛానెల్లను భద్రపరచడానికి స్క్రూలు మరియు నట్లను అటాచ్ చేయడానికి అవసరం. ఈ పంచ్ ప్రెస్ ఇంటిగ్రేటెడ్ హైడ్రాలిక్ పంచ్ (రోల్ ఫార్మింగ్ మెషిన్ వలె అదే బేస్పై అమర్చబడింది) మరియు స్వతంత్ర హైడ్రాలిక్ పంచ్ కంటే వేగంగా పనిచేస్తుంది. మేము బహుళ ప్రపంచ కార్యాలయాలను కలిగి ఉన్న ప్రసిద్ధ చైనీస్ బ్రాండ్ యాంగ్లీ నుండి పంచ్ ప్రెస్లను ఉపయోగిస్తాము, ఇది సౌకర్యవంతమైన అమ్మకాల తర్వాత సేవను మరియు భర్తీ భాగాలకు సులభంగా ప్రాప్యతను అందిస్తుంది.

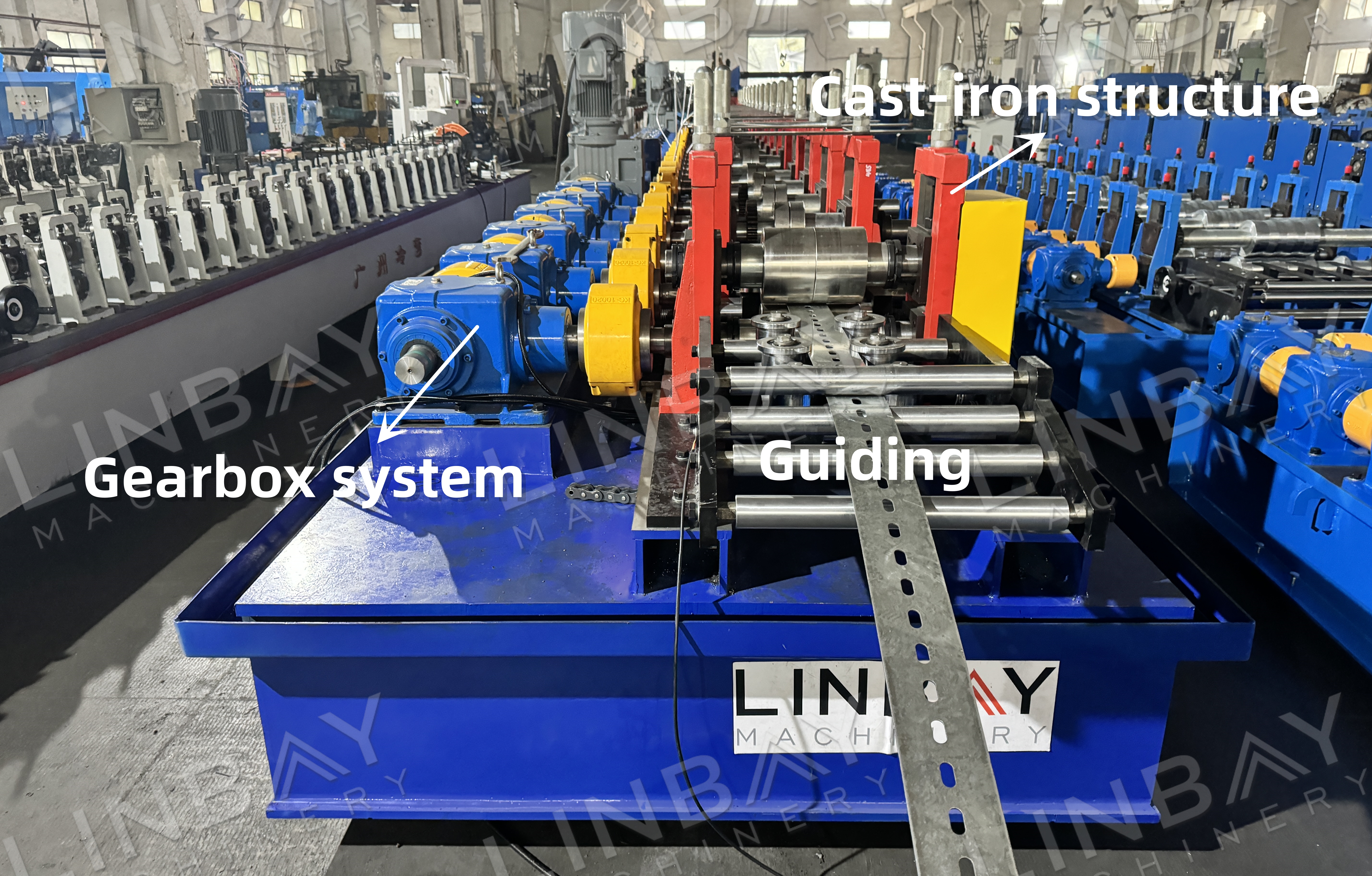

మార్గదర్శకత్వం

గైడ్ రోలర్లు స్టీల్ కాయిల్ మరియు యంత్రాలను ఒకే మధ్య రేఖ వెంట సమలేఖనం చేసి, స్ట్రట్ ఛానల్ యొక్క సరళతను నిర్ధారిస్తాయి. సంస్థాపన సమయంలో స్ట్రట్ ఛానెల్లను ఇతర ప్రొఫైల్లతో సరిపోల్చడానికి ఈ అమరిక చాలా ముఖ్యమైనది, ఇది మొత్తం నిర్మాణ నిర్మాణం యొక్క స్థిరత్వాన్ని నేరుగా ప్రభావితం చేస్తుంది.

రోల్ ఫార్మింగ్ మెషిన్

రోల్ ఫార్మింగ్ మెషిన్ ఒకే ఉక్కు ముక్కతో తయారు చేయబడిన తారాగణం-ఇనుప నిర్మాణాన్ని కలిగి ఉంది, ఇది అసాధారణమైన మన్నికను అందిస్తుంది. ఎగువ మరియు దిగువ రోలర్లు స్టీల్ కాయిల్ను ఆకృతి చేయడానికి శక్తిని ప్రయోగిస్తాయి, ఫార్మింగ్ ప్రక్రియకు తగినంత శక్తిని అందించడానికి గేర్బాక్స్ ద్వారా నడపబడతాయి.

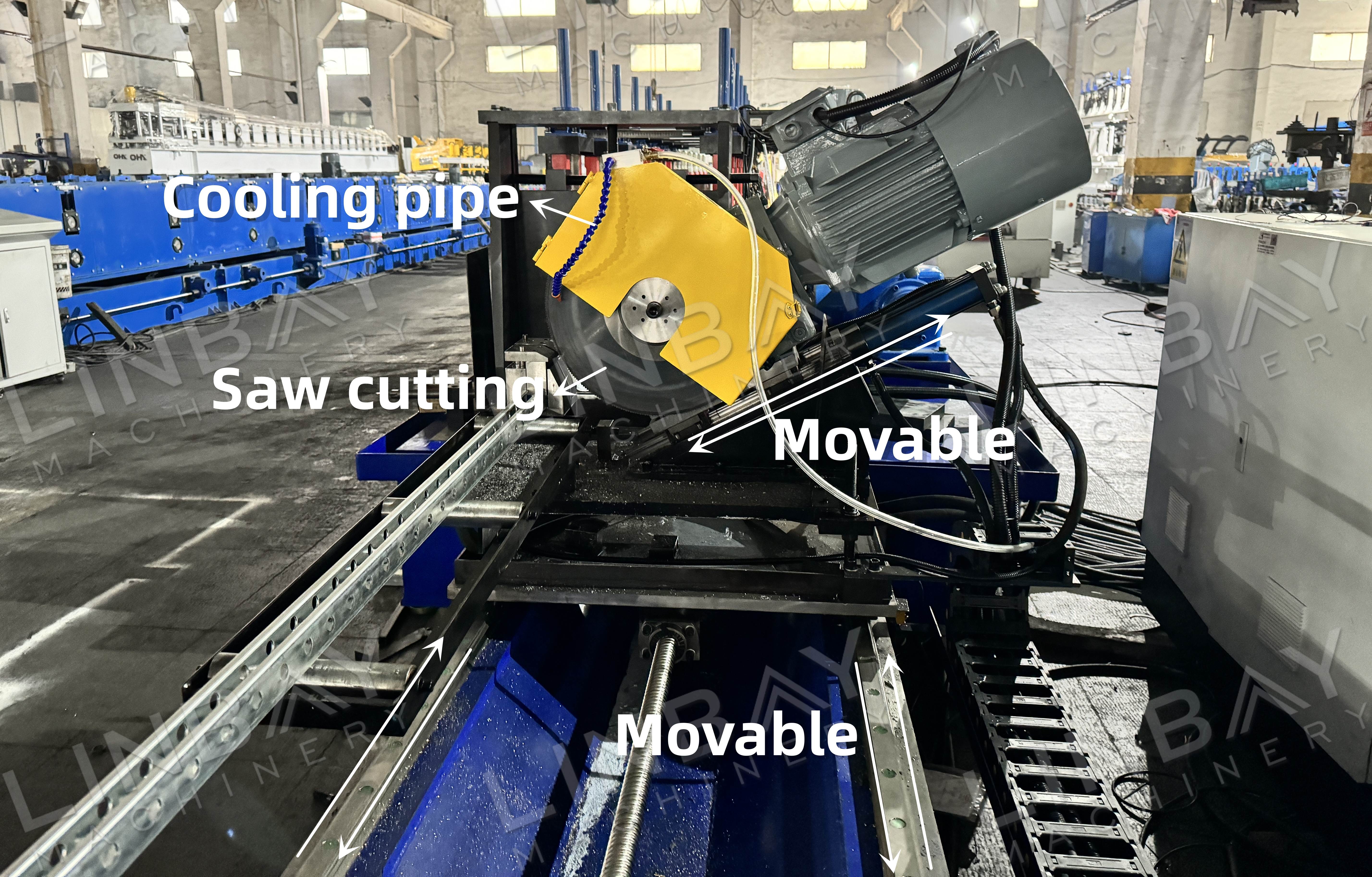

ఫ్లయింగ్ సా కటింగ్

ఫ్లయింగ్ సా కట్టర్ యొక్క క్యారేజ్ కదిలే స్ట్రట్ ఛానల్స్ వేగంతో సమకాలీకరించడానికి వేగవంతం అవుతుంది, ఇది రోల్ ఫార్మింగ్ మెషిన్ యొక్క వేగం కూడా. ఇది ఉత్పత్తి ప్రక్రియను ఆపకుండా కత్తిరించడానికి వీలు కల్పిస్తుంది. ఈ అత్యంత సమర్థవంతమైన కట్టింగ్ సొల్యూషన్ హై-స్పీడ్ ఆపరేషన్లకు సరైనది మరియు తక్కువ వ్యర్థాలను ఉత్పత్తి చేస్తుంది.

కటింగ్ ప్రక్రియలో, వాయు శక్తి రంపపు బ్లేడ్ బేస్ను స్ట్రట్ ఛానల్ వైపు కదిలిస్తుంది, అయితే హైడ్రాలిక్ స్టేషన్ నుండి హైడ్రాలిక్ శక్తి రంపపు బ్లేడ్ యొక్క భ్రమణాన్ని నడిపిస్తుంది.

హైడ్రాలిక్ స్టేషన్

హైడ్రాలిక్ స్టేషన్ హైడ్రాలిక్ డీకాయిలర్ మరియు హైడ్రాలిక్ కట్టర్ వంటి పరికరాలకు అవసరమైన శక్తిని సరఫరా చేస్తుంది మరియు ప్రభావవంతమైన ఉష్ణ దుర్వినియోగాన్ని నిర్ధారించడానికి శీతలీకరణ ఫ్యాన్లతో అమర్చబడి ఉంటుంది. వేడి వాతావరణంలో, ఉష్ణ దుర్వినియోగాన్ని మెరుగుపరచడానికి మరియు శీతలీకరణకు అందుబాటులో ఉన్న ద్రవం పరిమాణాన్ని పెంచడానికి హైడ్రాలిక్ రిజర్వాయర్ను విస్తరించాలని మేము సూచిస్తున్నాము. ఈ చర్యలు దీర్ఘకాలిక ఉపయోగంలో స్థిరమైన ఆపరేటింగ్ ఉష్ణోగ్రతను నిర్వహించడానికి సహాయపడతాయి, తద్వారా రోల్ ఫార్మింగ్ ఉత్పత్తి లైన్ యొక్క విశ్వసనీయత మరియు సామర్థ్యాన్ని నిర్ధారిస్తాయి.

PLC కంట్రోల్ క్యాబినెట్ & ఎన్కోడర్

స్థానం, వేగం మరియు సమకాలీకరణపై అభిప్రాయాన్ని అందించడంలో ఎన్కోడర్లు కీలక పాత్ర పోషిస్తాయి. అవి స్టీల్ కాయిల్ యొక్క కొలిచిన పొడవును విద్యుత్ సంకేతాలుగా మారుస్తాయి, తరువాత వాటిని PLC నియంత్రణ క్యాబినెట్కు పంపబడతాయి. ఉత్పత్తి వేగం, చక్రానికి అవుట్పుట్ మరియు కట్టింగ్ పొడవు వంటి పారామితులను సర్దుబాటు చేయడానికి ఆపరేటర్లు కంట్రోల్ క్యాబినెట్ డిస్ప్లేను ఉపయోగిస్తారు. ఎన్కోడర్ల నుండి ఖచ్చితమైన కొలతలు మరియు అభిప్రాయానికి ధన్యవాదాలు, కట్టింగ్ మెషిన్ ±1mm లోపల కటింగ్ ఖచ్చితత్వాన్ని సాధించగలదు.

ఫ్లయింగ్ హైడ్రాలిక్ కటింగ్ VS ఫ్లయింగ్ సా కటింగ్

కటింగ్ బ్లేడ్: ఎగిరే హైడ్రాలిక్ కట్టర్ యొక్క ప్రతి కోణానికి ప్రత్యేక స్వతంత్ర కటింగ్ బ్లేడ్ అవసరం. అయితే, రంపపు కటింగ్ స్ట్రట్ ఛానెల్ల కొలతల ద్వారా పరిమితం కాదు.

అరుగుదల మరియు చిరిగిపోవడం: సా బ్లేడ్లు సాధారణంగా హైడ్రాలిక్ కటింగ్ బ్లేడ్లతో పోలిస్తే వేగంగా అరుగుదలకు గురవుతాయి మరియు తరచుగా భర్తీ చేయవలసి ఉంటుంది.

శబ్దం: రంపపు కటింగ్ హైడ్రాలిక్ కటింగ్ కంటే బిగ్గరగా ఉంటుంది, దీనికి ఉత్పత్తి ప్రాంతంలో అదనపు సౌండ్ఫ్రూఫింగ్ చర్యలు అవసరం కావచ్చు.

వ్యర్థాలు: హైడ్రాలిక్ కట్టర్, సరిగ్గా క్రమాంకనం చేయబడినప్పటికీ, సాధారణంగా ప్రతి కట్కు 8-10 మిమీ వ్యర్థాలను ఉత్పత్తి చేస్తుంది. మరోవైపు, రంపపు కట్టర్ దాదాపు సున్నా వ్యర్థాలను ఉత్పత్తి చేస్తుంది.

నిర్వహణ: రంపపు బ్లేడ్లకు ఘర్షణ నుండి ఉత్పన్నమయ్యే వేడిని నిర్వహించడానికి శీతలకరణి వ్యవస్థ అవసరం, ఇది నిరంతర మరియు సమర్థవంతమైన కటింగ్ను నిర్ధారిస్తుంది. దీనికి విరుద్ధంగా, హైడ్రాలిక్ కటింగ్ మరింత స్థిరమైన ఉష్ణోగ్రతను నిర్వహిస్తుంది.

పదార్థ పరిమితి: స్టెయిన్లెస్ స్టీల్ సాధారణ కార్బన్ స్టీల్ కంటే ఎక్కువ దిగుబడి బలాన్ని కలిగి ఉంటుంది. స్టెయిన్లెస్ స్టీల్తో పనిచేసేటప్పుడు, పదార్థాన్ని ప్రాసెస్ చేయడానికి రంపపు కటింగ్ మాత్రమే అనుకూలంగా ఉంటుంది.

1. డీకాయిలర్

2. దాణా

3. పంచింగ్

4. రోల్ ఫార్మింగ్ స్టాండ్లు

5. డ్రైవింగ్ సిస్టమ్

6. కట్టింగ్ సిస్టమ్

ఇతరులు

అవుట్ టేబుల్