video

Profil

Destek kanalları, güneş paneli montajı, sıhhi tesisat ve borulama ile HVAC sistemleri gibi uygulamalarda sıklıkla kullanılır. Standart destek kanalı yükseklikleri şunları içerir:21mm, 41mm, 52mm, 62mm, 71mm ve 82mm.Şekillendirme silindirlerinin çapı, destek kanalının yüksekliğine göre değişir; daha yüksek kanallar daha fazla şekillendirme istasyonu gerektirir. Bu kanallar genellikle şu şekilde üretilir:sıcak haddelenmiş çelik, soğuk haddelenmiş çelik, galvanizli çelik veya paslanmaz çelik,kalınlıkları arasında değişen12 gauge (2,5 mm) ila 16 gauge (1,5 mm).

Not: Paslanmaz çeliğin akma dayanımı daha yüksek olduğundan, aynı kalınlıktaki düşük alaşımlı çelik ve normal karbon çeliğine kıyasla gereken şekillendirme kuvveti daha fazladır. Bu nedenle, paslanmaz çelik için tasarlanan rulo şekillendirme makineleri, normal karbon çeliği ve galvanizli çelik için kullanılanlardan farklıdır.

LINBAY, boyut ayarlamaları için gereken otomasyon seviyesine bağlı olarak manuel ve otomasyonlu olmak üzere iki şekilde sınıflandırılan, çeşitli boyutlarda üretim yapabilen üretim hatları sunmaktadır.

Gerçek durum - Ana Teknik Parametreler

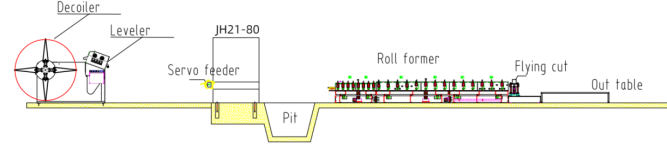

Akış şeması: Rulo açıcı--Servo besleyici--Punç pres--Kılavuzlama--Rulo şekillendirme makinesi--Uçan testere kesimi--Dış tabla

Gerçek durum - Ana Teknik Parametreler

1.Hat hızı: 15m/dak, ayarlanabilir

2. Uygun malzeme: Sıcak haddelenmiş çelik, soğuk haddelenmiş çelik, galvanizli çelik

3.Malzeme kalınlığı: 1,5-2,5 mm

4. Rulo şekillendirme makinesi: Dökme demir yapı

5.Sürüş sistemi: Şanzıman sürüş sistemi

6.Kesme sistemi: Uçan testere ile kesme. Rulo şekillendirme makinesi kesme sırasında durmaz.

7.PLC kabini: Siemens sistemi

Gerçek vaka-Makine

1.Hidrolik rulo açıcı ve düzleştirici*1

2.Servo besleyici*1

3.Zımba presi*1

4. Rulo şekillendirme makinesi*1

5.Uçan testere kesme makinesi*1

6.PLC kontrol kabini*2

7.Hidrolik istasyon*2

8.Yedek parça kutusu (Ücretsiz)*1

Konteyner boyutu: 2x40GP+1x20GP

Gerçek vaka-Açıklama

Düzleştiricili Rulo Açıcı

Bu makine, rulo açıcı ve düzleştiricinin işlevlerini bir araya getirerek zemin alanını optimize eder. 1,5 mm'den kalın çelik ruloların düzleştirilmesi, özellikle destek kanallarında sürekli delik delme işlemlerinde büyük önem taşır. Düzleştirici, çelik rulonun pürüzsüz olmasını ve iç gerilimi azaltarak daha kolay şekillendirme ve düz şekillendirme sağlar.

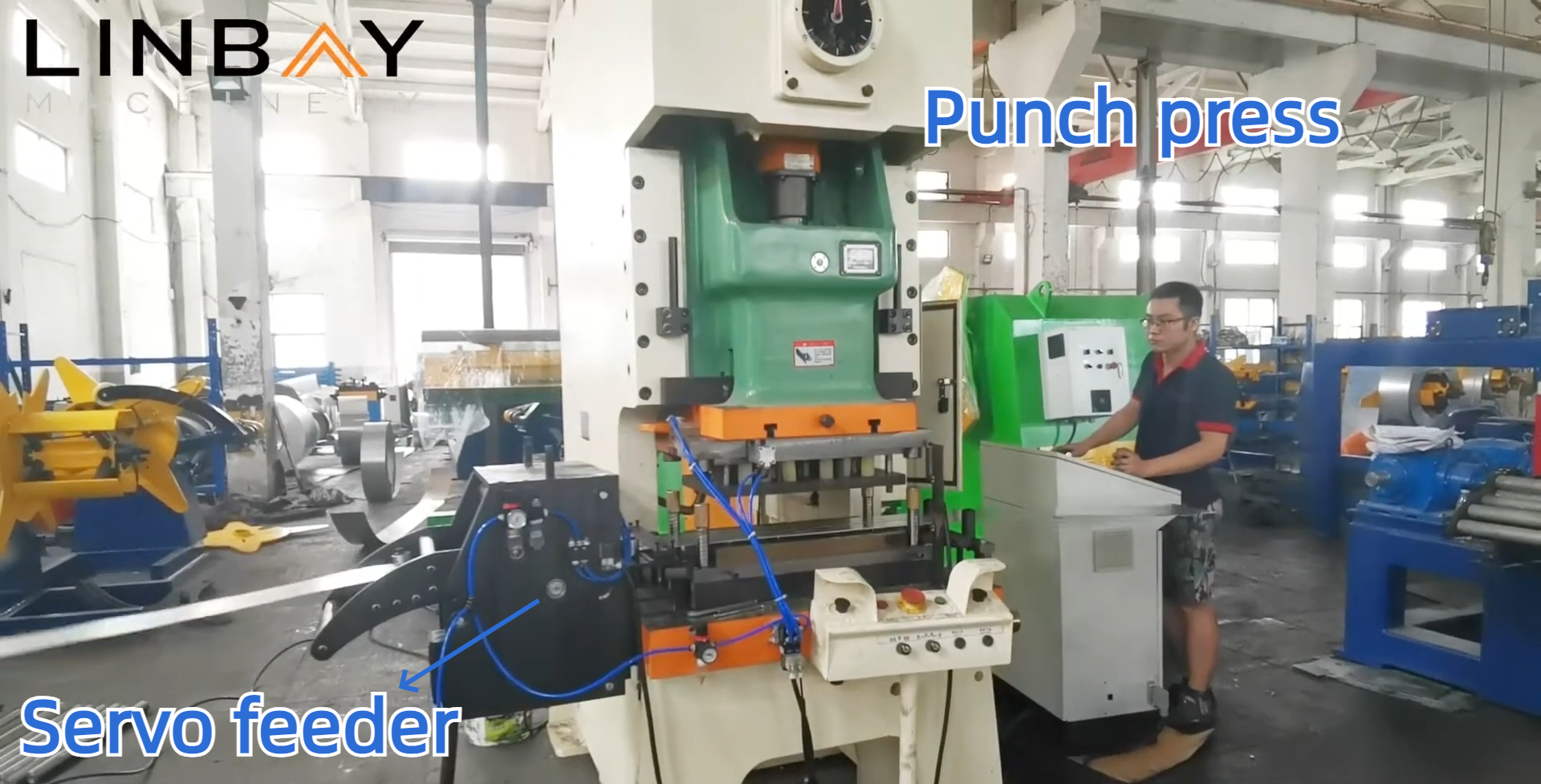

Servo Besleyici

Servo besleyici, servo motor kullanımından dolayı bu ismi almıştır. Servo motorun minimum başlatma-durdurma gecikmesi sayesinde, çelik bobinlerin beslenmesinde olağanüstü hassasiyet sunar. Bu hassasiyet, dikme kanalı üretimi sırasında sıkı toleransların korunması ve çelik bobin israfının en aza indirilmesi için olmazsa olmazdır. Ayrıca, besleyici içindeki pnömatik kelepçeler, çelik bobini ilerletirken yüzeyini çizilmelere karşı korur.

Punch Press

Çelik bobinde delikler açmak için bir delme presi kullanılır; bu delikler, destek kanallarını sabitlemek için vida ve somunların takılmasında gereklidir. Bu delme presi, entegre bir hidrolik delme makinesinden (rulo şekillendirme makinesiyle aynı tabana monte edilmiş) ve bağımsız bir hidrolik delme makinesinden daha hızlı çalışır. Birden fazla küresel ofisi bulunan tanınmış Çin markası Yangli'nin delme preslerini kullanıyoruz; bu da kolay satış sonrası servis ve yedek parçalara kolay erişim sağlıyor.

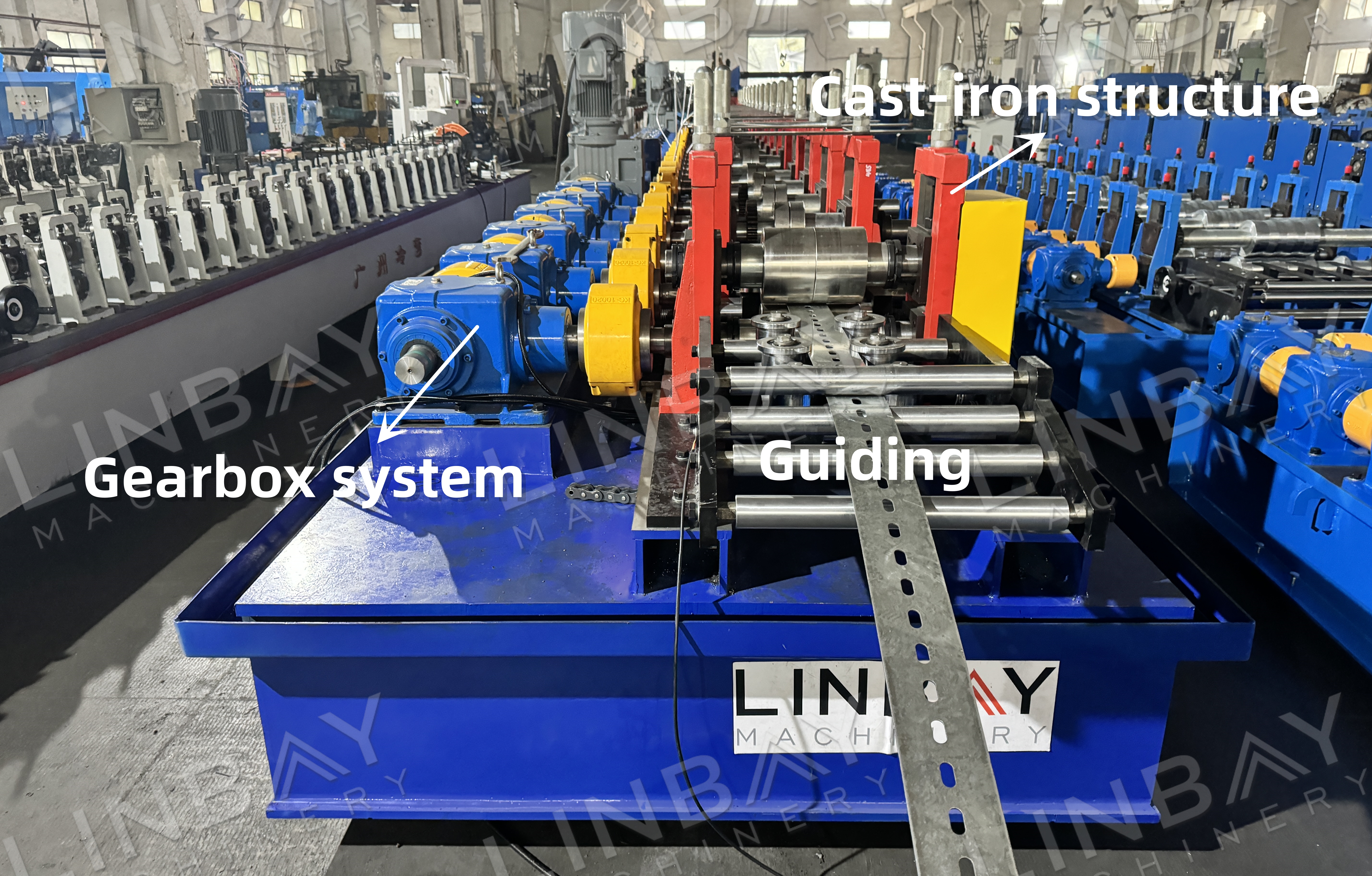

Rehberlik

Kılavuz makaralar, çelik bobin ve makineleri aynı merkez hattı boyunca hizalayarak destek kanalının düzlüğünü sağlar. Bu hizalama, montaj sırasında destek kanallarının diğer profillerle uyumlu olması için çok önemlidir ve tüm yapı yapısının stabilitesini doğrudan etkiler.

Rulo Şekillendirme Makinesi

Rulo şekillendirme makinesi, tek parça çelikten yapılmış dökme demir yapısıyla olağanüstü dayanıklılık sunar. Üst ve alt silindirler, çelik bobini şekillendirmek için kuvvet uygular ve şekillendirme işlemi için yeterli gücü sağlamak üzere bir dişli kutusu tarafından tahrik edilir.

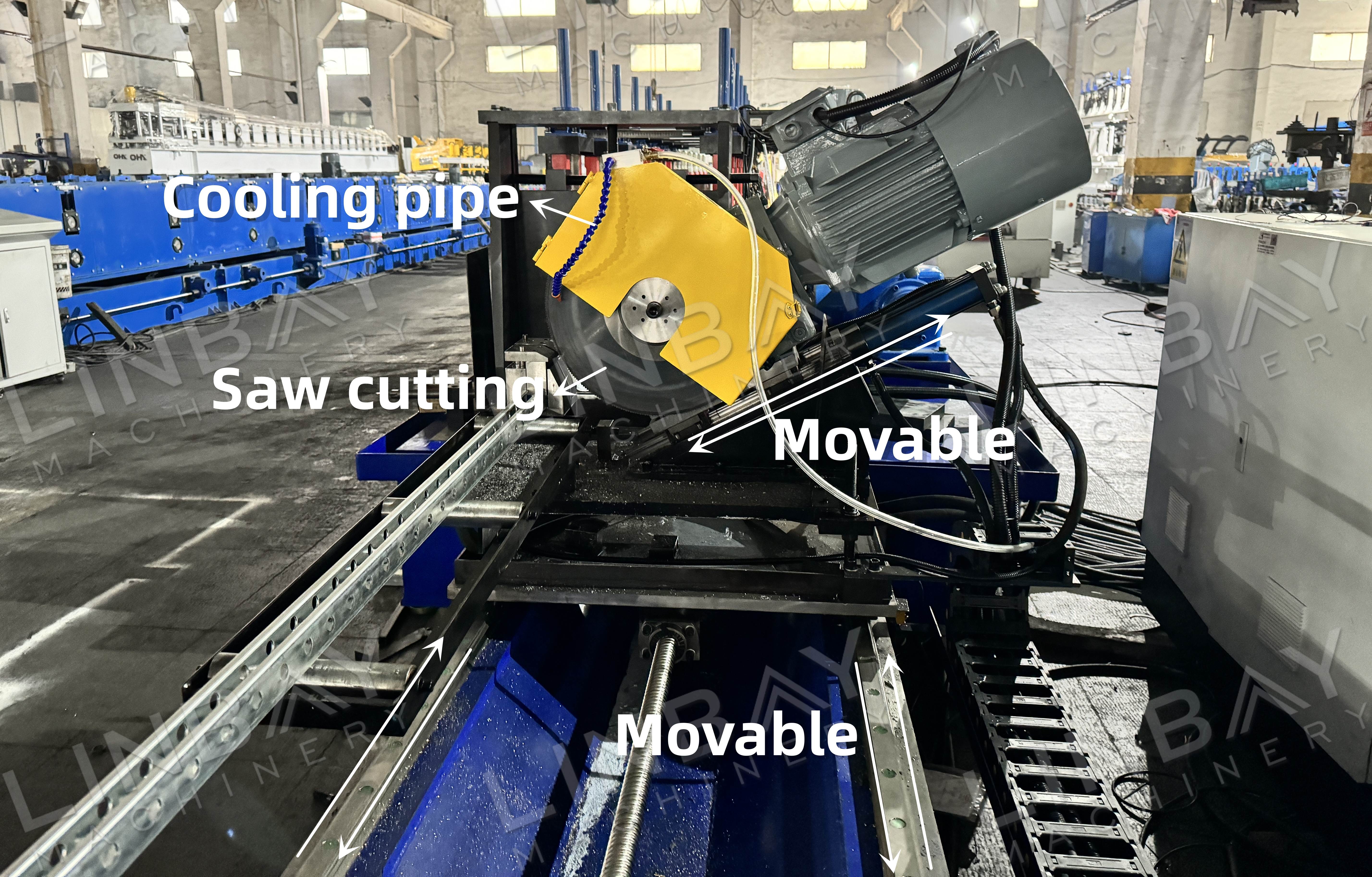

Uçan Testere Kesimi

Uçan testere kesicinin taşıyıcısı, hareketli destek kanallarının hızıyla senkronize olacak şekilde hızlanır ve bu hız, aynı zamanda rulo şekillendirme makinesinin hızıdır. Bu sayede üretim sürecini durdurmadan kesim yapılabilir. Bu son derece verimli kesim çözümü, yüksek hızlı operasyonlar için mükemmeldir ve minimum atık üretir.

Kesme işlemi sırasında pnömatik güç, testere bıçağı tabanını destek kanalına doğru hareket ettirirken, hidrolik istasyondan gelen hidrolik güç ise testere bıçağının dönüşünü sağlar.

Hidrolik İstasyon

Hidrolik istasyon, hidrolik açıcı ve hidrolik kesici gibi ekipmanlar için gereken gücü sağlar ve etkili ısı dağılımı sağlamak için soğutma fanlarıyla donatılmıştır. Sıcak iklimlerde, ısı dağılımını iyileştirmek ve soğutma için mevcut sıvı hacmini artırmak amacıyla hidrolik rezervuarın genişletilmesini öneririz. Bu önlemler, uzun süreli kullanımda sabit bir çalışma sıcaklığının korunmasına yardımcı olarak, rulo şekillendirme üretim hattının güvenilirliğini ve verimliliğini sağlar.

PLC Kontrol Kabini ve Kodlayıcı

Enkoderler, konum, hız ve senkronizasyon hakkında geri bildirim sağlamada önemli bir rol oynar. Çelik bobinin ölçülen uzunluğunu elektrik sinyallerine dönüştürür ve bu sinyaller PLC kontrol panosuna gönderilir. Operatörler, üretim hızı, çevrim başına çıktı ve kesme uzunluğu gibi parametreleri ayarlamak için kontrol panosu ekranını kullanır. Enkoderlerden gelen hassas ölçümler ve geri bildirimler sayesinde, kesme makinesi ±1 mm'lik bir kesme hassasiyetine ulaşabilir.

Uçan hidrolik kesme ve uçan testere kesimi

Kesme Bıçağı: Uçan hidrolik kesicinin her boyutu ayrı bir kesme bıçağı gerektirir. Ancak, testere kesimi, destek kanallarının boyutlarıyla sınırlı değildir.

Aşınma ve Yıpranma: Testere bıçakları genellikle hidrolik kesme bıçaklarına kıyasla daha hızlı aşınır ve daha sık değiştirilmeleri gerekir.

Gürültü: Testere kesimi, hidrolik kesime göre daha gürültülü olma eğilimindedir, bu da üretim alanında ek ses yalıtımı önlemlerinin alınmasını gerektirebilir.

Atık: Hidrolik bir kesici, doğru şekilde kalibre edilmiş olsa bile, genellikle kesim başına 8-10 mm'lik kaçınılmaz bir atıkla sonuçlanır. Öte yandan, bir testere kesici neredeyse sıfır atık üretir.

Bakım: Testere bıçakları, sürtünmeden kaynaklanan ısıyı yönetmek ve sürekli ve verimli bir kesim sağlamak için bir soğutma sistemine ihtiyaç duyar. Hidrolik kesim ise daha sabit bir sıcaklık sağlar.

Malzeme Sınırlaması: Paslanmaz çelik, normal karbon çeliğinden daha yüksek akma dayanımına sahiptir. Paslanmaz çelikle çalışırken, malzemeyi işlemek için yalnızca testere kesimi uygundur.

1. Rulo açıcı

2. Beslenme

3. Yumruklama

4. Rulo şekillendirme standları

5. Sürüş sistemi

6. Kesme sistemi

Diğerleri

Dış masa