ভিডিও

প্রোফাইলের

নর্দমা:ধাতব নর্দমা সাধারণত ভবনের ছাদের ধার বরাবর নিষ্কাশনের জন্য ব্যবহৃত হয়, মূলত বৃষ্টির জল সংগ্রহ এবং প্রবাহিত করার জন্য। সাধারণ শৈলীগুলির মধ্যে রয়েছেhআলফ-গোলাকারটাইপ করুনএবং কে-স্টাইলটাইপ করুন। এগুলি সাধারণত ০.৩-০.৮ মিমি পর্যন্ত ধাতব উপকরণ দিয়ে তৈরি হয়, যেমন অ্যালুমিনিয়াম, প্রি-পেইন্টেড স্টিল, অথবা গ্যালভানাইজড স্টিল।

রিজ ক্যাপ:শৈলশিরাটুপিহলসেটযেখানে দুই পক্ষইদুইছাদপ্যানেলমিলন, যা ছাদের নামেও পরিচিতশীর্ষ। এটি সাধারণতব্যবহারছাদের সিলিং এবং নান্দনিকতা বৃদ্ধির জন্য। রিজ ক্যাপগুলি সাধারণত ০.৩-০.৮ মিমি পর্যন্ত প্রি-পেইন্টেড স্টিল বা গ্যালভানাইজড স্টিল দিয়ে তৈরি করা হয়।

রিয়েল কেস-প্রধান প্রযুক্তিগত পরামিতি

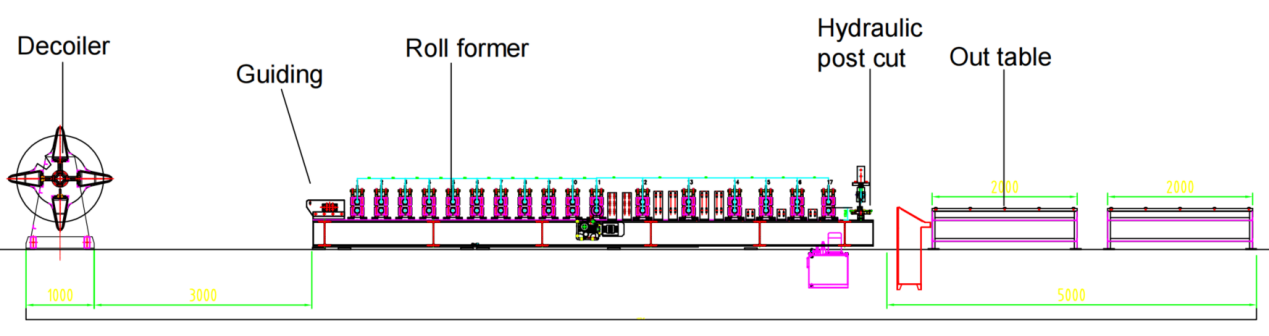

ফ্লো চার্ট: ডিকয়লার--গাইডিং--রোল তৈরির মেশিন--হাইড্রোলিক কাট--আউট টেবিল

- ১. রিজ ক্যাপ-লাইনের গতি: ০-১২ মি/মিনিট, সামঞ্জস্যযোগ্য

- 2. গটার-লাইন গতি: 0-4 মি / মিনিট, নিয়মিত

- ৩.সুইটেবিল উপাদান: গ্যালভানাইজড স্টিল, প্রি-পেইন্টেড স্টিল, অ্যালুমিনিয়াম

- ৪. উপাদানের বেধ: ০.৩-০.৮ মিমি

- ৫.রোল তৈরির মেশিন: ওয়াল-প্যানেল কাঠামো এবং চেইন ড্রাইভিং সিস্টেম

- ৬.কাটিং সিস্টেম: রোল ফর্মিং মেশিনের পরে কাটা বন্ধ করুন, কাটার সময় রোল প্রাক্তন স্টপ করুন।

- ৭.পিএলসি ক্যাবিনেট: সিমেন্স সিস্টেম।

আসল কেস-প্যাকিং তালিকা

- ১.হাইড্রোলিক ডিকয়লার*২

- ২. ডাবল-সারি রোল ফর্মিং মেশিন*১

- ৩. ডাবল-সারি হাইড্রোলিক কাটিং মেশিন*১

- ৪.আউট টেবিল*২

- ৫.পিএলসি কন্ট্রোল ক্যাবিনেট*১

- ৬. হাইড্রোলিক স্টেশন*১

- ৭. খুচরা যন্ত্রাংশের বাক্স (বিনামূল্যে)

বাস্তব কেস-বর্ণনা

- ডিকয়লার

রিজ ক্যাপ এবং গটারের জন্য, ডিকয়েলারের কনফিগারেশন প্রায় একই রকম, প্রতিটি 3 টন লোড ক্ষমতা সম্পন্ন হাইড্রোলিক ডিকয়েল ব্যবহার করা হয়। রিজ ক্যাপ এবং গটারের জন্য ব্যবহৃত স্টিলের কয়েলের বিভিন্ন প্রস্থের কারণে, প্রতিটি উৎপাদন লাইনের জন্য একটি ডেডিকেটেড ডিকয়েল বরাদ্দ করা ভাল। এই পদ্ধতিটি কয়েল প্রতিস্থাপনের সময় ডাউনটাইম কমিয়ে দেয় এবং প্রতিটি উৎপাদন লাইনের জন্য কার্যক্ষম দক্ষতা বৃদ্ধি করে।

পথপ্রদর্শক

দ্যনির্দেশক রোলারগুলি ইস্পাত কয়েল এবং এর মধ্যে সারিবদ্ধতা নিশ্চিত করে রোল গঠনমেশিন, গঠন প্রক্রিয়ার সময় বিকৃতি রোধ করে।

রোল তৈরির মেশিন

এই রোল ফর্মিং মেশিনটিতে একটি ওয়াল-প্যানেল কাঠামো এবং একটি চেইন ড্রাইভিং সিস্টেম ব্যবহার করা হয়েছে। একই প্রোফাইলের দুটি ভিন্ন আকারের প্রচলিত ডুয়াল-সারি সেটআপের বিপরীতে, এই মেশিনটি প্রতিটি সারিতে সম্পূর্ণ আলাদা প্রোফাইল পরিচালনা করে।

এটা মনে রাখা গুরুত্বপূর্ণ যে দুটি সারি একসাথে কাজ করতে পারে না। যদি আপনার উৎপাদন চাহিদা বেশি থাকে তবে আমরা প্রতিটি প্রোফাইলের জন্য একটি পৃথক উৎপাদন লাইন উৎসর্গ করার পরামর্শ দিই।

এছাড়াও, ঘূর্ণায়মান চেইনের সাথে দুর্ঘটনাজনিত সংস্পর্শ থেকে শ্রমিকদের রক্ষা করার জন্য এবং ধুলো ও ধ্বংসাবশেষের ক্ষতি থেকে চেইনগুলিকে রক্ষা করার জন্য চেইনগুলির উপর ধাতব কভার স্থাপন করা হয়েছে।

হাইড্রোলিক কাটা

এই উৎপাদন লাইনে কাটিং মেশিনগুলি স্থির করা থাকে, যা কাটার সময় স্টিলের কয়েলের চলাচল বন্ধ করে দেয়। ক্লায়েন্টদের উচ্চ উৎপাদন গতির প্রয়োজনের জন্য, আমরা একটি উড়ন্ত কাটিং মেশিন অফার করি যা বেসটি রোল ফর্মিং মেশিনের একই গতিতে রেলের উপর মসৃণভাবে সামনে এবং পিছনে যেতে পারে। এই উদ্ভাবনী নকশাটি কাটার সময় কোনও বাধা ছাড়াই স্টিলের কয়েলকে ফর্মিং মেশিনের মধ্য দিয়ে অগ্রসর হতে সক্ষম করে, যার ফলে উৎপাদন লাইনের সামগ্রিক দক্ষতা উল্লেখযোগ্যভাবে বৃদ্ধি পায়।

উভয় সারির শেষে, কাটিং ব্লেডগুলি অত্যন্ত সতর্কতার সাথে তৈরি করা হয়েছে যাতে সংশ্লিষ্ট প্রোফাইলের কনট্যুরের সাথে সুনির্দিষ্টভাবে মেলে। এটি নিশ্চিত করে যে প্রোফাইলের প্রান্তগুলি বিকৃত না হয়, নির্ভুলতা এবং মানের সর্বোচ্চ মান বজায় রাখে।

জলবাহী স্টেশন

একটি বন্ধ তেল ট্যাঙ্কের মাধ্যমে কিউটারে প্রাথমিক বিদ্যুৎ সরবরাহ করে। এটি কাটা ছাড়াই বন্ধ করা হয়, যা বিদ্যুৎ সাশ্রয় করতে পারে।

হাইড্রোলিক স্টেশনটি কুলিং ফ্যান দিয়ে সজ্জিত, যা দীর্ঘমেয়াদী এবং সর্বোত্তম অপারেশন নিশ্চিত করার জন্য দক্ষ তাপ অপচয়কে সহজতর করে। কম ব্যর্থতার হার এবং ব্যতিক্রমী স্থায়িত্ব সহ, হাইড্রোলিক স্টেশনটি দীর্ঘমেয়াদে নির্ভরযোগ্য কর্মক্ষমতা নিশ্চিত করে।

পিএলসি নিয়ন্ত্রণ মন্ত্রিসভা এবং এনকোডার

রোল ফর্মিং প্রোডাকশন লাইনটি জাপানি ব্র্যান্ড KOYO এর এনকোডার দিয়ে তৈরি। এনকোডারটি স্টিলের কয়েলের সনাক্তকৃত দৈর্ঘ্যকে বৈদ্যুতিক সংকেতে রূপান্তরিত করে, পিএলসি নিয়ন্ত্রণ ক্যাবিনেটে প্রেরণ করে। অপারেটররা উৎপাদন গতি, পরিমাণ এবং কাটার দৈর্ঘ্য সামঞ্জস্য করতে পারে। এনকোডারের সুনির্দিষ্ট পরিমাপ এবং প্রতিক্রিয়ার জন্য কাটিং মেশিনটি অসাধারণ নির্ভুলতা অর্জন করে, কাটিং ত্রুটিগুলি ±1 মিমি এর মধ্যে রাখে।

১. ডিকয়লার

2. খাওয়ানো

৩.পাঞ্চিং

৪. রোল ফর্মিং স্ট্যান্ড

৫. ড্রাইভিং সিস্টেম

6. কাটিং সিস্টেম

অন্যান্য

বাইরের টেবিল