ভিডিও

প্রোফাইলের

স্ট্রুট চ্যানেলগুলি প্রায়শই সৌর প্যানেল মাউন্টিং, প্লাম্বিং এবং পাইপিং এবং এইচভিএসি সিস্টেমের মতো অ্যাপ্লিকেশনগুলিতে ব্যবহৃত হয়। স্ট্যান্ডার্ড স্ট্রুট চ্যানেলের উচ্চতার মধ্যে রয়েছে২১ মিমি, ৪১ মিমি, ৫২ মিমি, ৬২ মিমি, ৭১ মিমি, এবং ৮২ মিমি।স্ট্রট চ্যানেলের উচ্চতার সাথে ফর্মিং রোলারের ব্যাস পরিবর্তিত হয়, লম্বা চ্যানেলগুলির জন্য আরও ফর্মিং স্টেশনের প্রয়োজন হয়। এই চ্যানেলগুলি সাধারণত তৈরি করা হয়গরম-ঘূর্ণিত ইস্পাত, ঠান্ডা-ঘূর্ণিত ইস্পাত, গ্যালভানাইজড ইস্পাত, অথবা স্টেইনলেস স্টিল,থেকে শুরু করে পুরুত্ব সহ১২ গেজ (২.৫ মিমি) থেকে ১৬ গেজ (১.৫ মিমি)।

দ্রষ্টব্য: স্টেইনলেস স্টিলের উচ্চ ফলন শক্তির কারণে, কম-অ্যালয় স্টিল এবং একই পুরুত্বের নিয়মিত কার্বন স্টিলের তুলনায় প্রয়োজনীয় গঠন বল বেশি। অতএব, স্টেইনলেস স্টিলের জন্য ডিজাইন করা রোল ফর্মিং মেশিনগুলি নিয়মিত কার্বন স্টিল এবং গ্যালভানাইজড স্টিলের জন্য ব্যবহৃত মেশিনগুলির থেকে আলাদা।

LINBAY বিভিন্ন মাত্রা উৎপাদন করতে সক্ষম উৎপাদন লাইন সরবরাহ করে, যা মাত্রা সমন্বয়ের জন্য প্রয়োজনীয় অটোমেশনের স্তরের উপর নির্ভর করে ম্যানুয়াল এবং স্বয়ংক্রিয় প্রকারে শ্রেণীবদ্ধ করা হয়।

রিয়েল কেস-প্রধান প্রযুক্তিগত পরামিতি

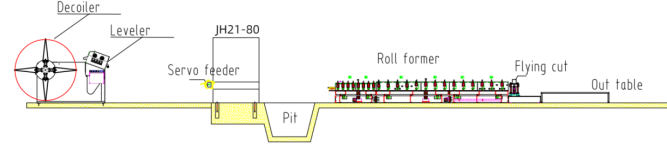

ফ্লো চার্ট: ডিকয়লার--সার্ভো ফিডার--পাঞ্চ প্রেস--গাইডিং--রোল ফর্মিং মেশিন--ফ্লাইং করাত কাটা--আউট টেবিল

রিয়েল কেস-প্রধান প্রযুক্তিগত পরামিতি

১. লাইনের গতি: ১৫ মি/মিনিট, সামঞ্জস্যযোগ্য

2. উপযুক্ত উপাদান: গরম ঘূর্ণিত ইস্পাত, ঠান্ডা ঘূর্ণিত ইস্পাত, গ্যালভানাইজড ইস্পাত

৩. উপাদানের বেধ: ১.৫-২.৫ মিমি

৪.রোল তৈরির মেশিন: কাস্ট-লোহার কাঠামো

৫. ড্রাইভিং সিস্টেম: গিয়ারবক্স ড্রাইভিং সিস্টেম

৬.কাটিং সিস্টেম: উড়ন্ত করাত কাটা। কাটার সময় রোল ফর্মিং মেশিন থামে না।

৭.পিএলসি ক্যাবিনেট: সিমেন্স সিস্টেম

রিয়েল কেস-মেশিনারি

১. লেভেলার সহ হাইড্রোলিক ডিকয়লার*১

২. সার্ভো ফিডার*১

৩.পাঞ্চ প্রেস*১

৪.রোল তৈরির মেশিন*১

৫. উড়ন্ত করাত কাটার মেশিন*১

৬.পিএলসি কন্ট্রোল ক্যাবিনেট*২

৭. হাইড্রোলিক স্টেশন*২

৮. খুচরা যন্ত্রাংশের বাক্স (বিনামূল্যে)*১

ধারক আকার: 2x40GP+1x20GP

বাস্তব কেস-বর্ণনা

লেভেলার সহ ডিকয়লার

এই মেশিনটি একটি ডিকয়লার এবং একটি লেভেলারের কার্যকারিতা একত্রিত করে, মেঝের স্থানের ব্যবহারকে সর্বোত্তম করে তোলে। ১.৫ মিমি-এর চেয়ে পুরু স্টিলের কয়েল সমতল করা অত্যন্ত গুরুত্বপূর্ণ, বিশেষ করে স্ট্রট চ্যানেলগুলিতে ক্রমাগত গর্ত খোঁচানোর জন্য। লেভেলার নিশ্চিত করে যে স্টিলের কয়েল মসৃণ এবং অভ্যন্তরীণ চাপ থেকে মুক্তি দেয়, যা সহজে আকার দেওয়া এবং সোজা করা সহজ করে তোলে।

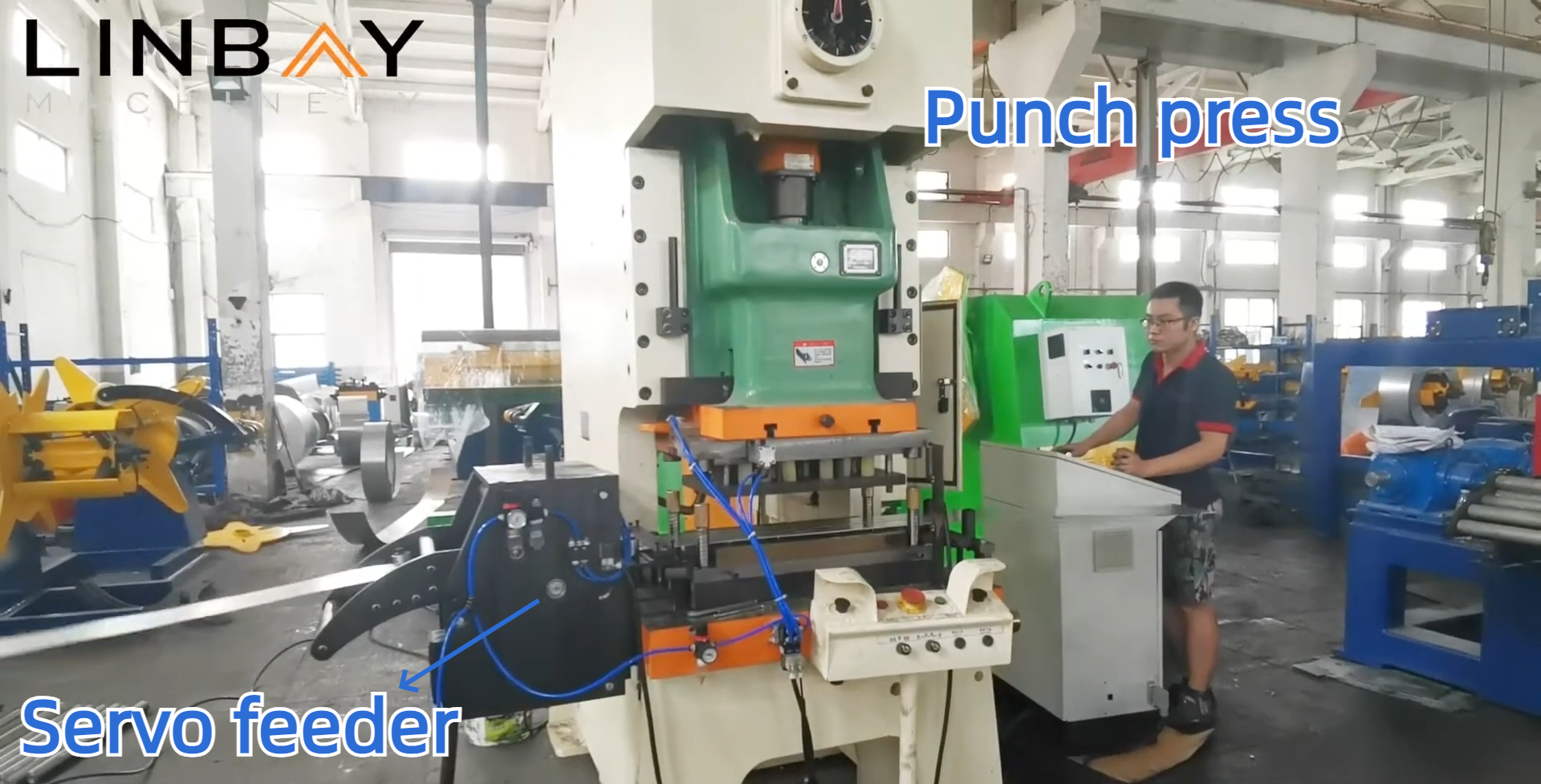

সার্ভো ফিডার

সার্ভো মোটর ব্যবহারের জন্য একটি সার্ভো ফিডারের নামকরণ করা হয়েছে। সার্ভো মোটরের ন্যূনতম স্টার্ট-স্টপ বিলম্বের জন্য ধন্যবাদ, এটি স্টিলের কয়েলগুলিকে খাওয়ানোর ক্ষেত্রে ব্যতিক্রমী নির্ভুলতা প্রদান করে। স্ট্রুট চ্যানেল উৎপাদনের সময় টাইট টলারেন্স বজায় রাখার জন্য এবং স্টিলের কয়েলের অপচয় কমানোর জন্য এই নির্ভুলতা অপরিহার্য। অতিরিক্তভাবে, ফিডারের মধ্যে বায়ুসংক্রান্ত ক্ল্যাম্পগুলি স্টিলের কয়েলকে এগিয়ে নিয়ে যায় এবং এর পৃষ্ঠকে স্ক্র্যাচ থেকে রক্ষা করে।

পাঞ্চ প্রেস

স্টিলের কয়েলে গর্ত তৈরি করার জন্য একটি পাঞ্চ প্রেস ব্যবহার করা হয়, যা স্ট্রট চ্যানেলগুলিকে সুরক্ষিত করার জন্য স্ক্রু এবং নাট সংযুক্ত করার জন্য অপরিহার্য। এই পাঞ্চ প্রেসটি একটি ইন্টিগ্রেটেড হাইড্রোলিক পাঞ্চ (রোল ফর্মিং মেশিনের মতো একই বেসে মাউন্ট করা) এবং একটি স্বতন্ত্র হাইড্রোলিক পাঞ্চের চেয়ে দ্রুত কাজ করে। আমরা সুপরিচিত চীনা ব্র্যান্ড ইয়াংলির পাঞ্চ প্রেস ব্যবহার করি, যার একাধিক বিশ্বব্যাপী অফিস রয়েছে, যা সুবিধাজনক বিক্রয়োত্তর পরিষেবা এবং প্রতিস্থাপন যন্ত্রাংশের সহজ অ্যাক্সেস নিশ্চিত করে।

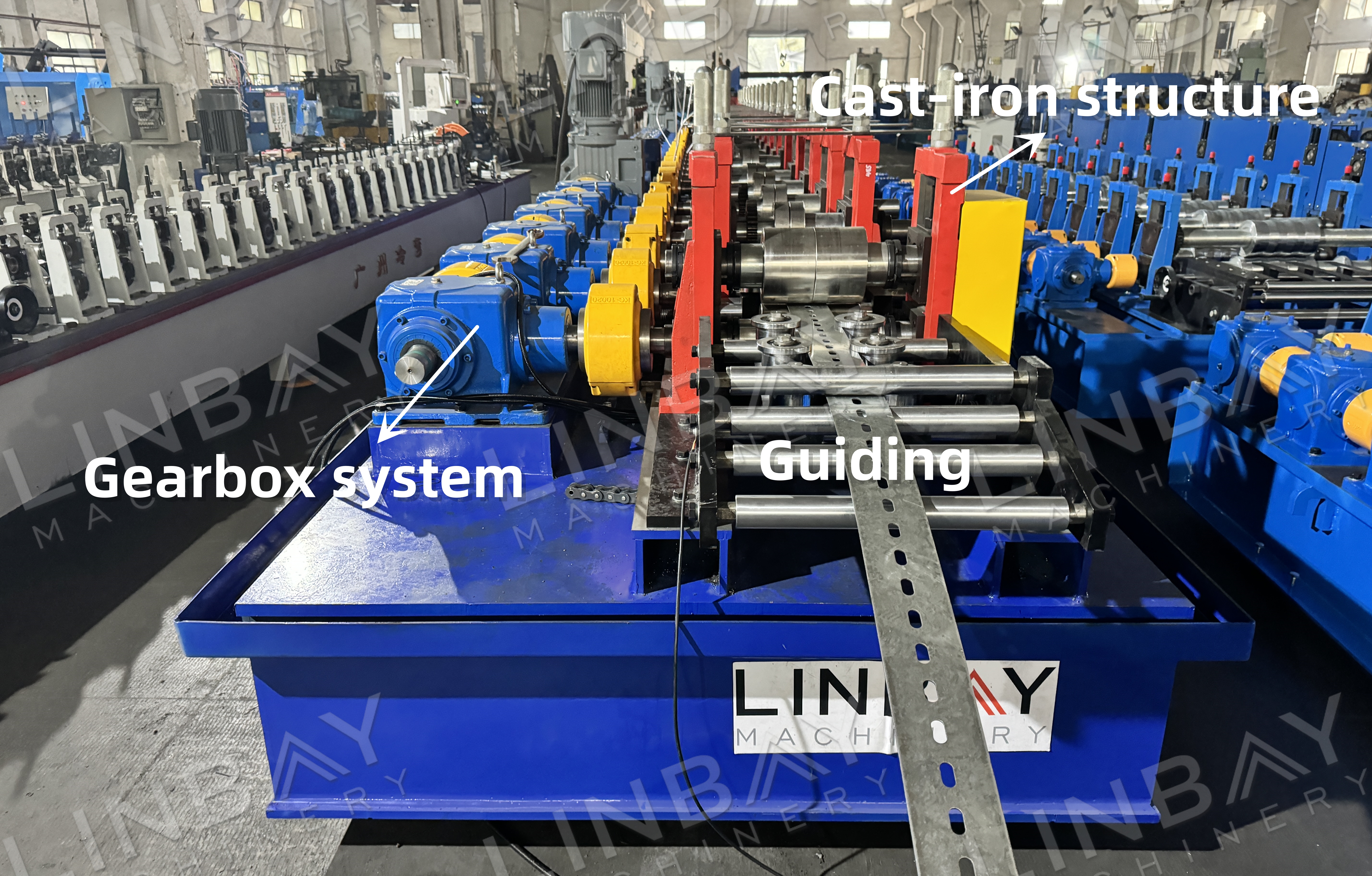

পথপ্রদর্শক

গাইড রোলারগুলি স্টিলের কয়েল এবং মেশিনগুলিকে একই কেন্দ্ররেখা বরাবর সারিবদ্ধ রাখে, যা স্ট্রট চ্যানেলের সরলতা নিশ্চিত করে। ইনস্টলেশনের সময় অন্যান্য প্রোফাইলের সাথে স্ট্রট চ্যানেলগুলিকে মেলানোর জন্য এই সারিবদ্ধকরণ অত্যন্ত গুরুত্বপূর্ণ, যা সরাসরি পুরো নির্মাণ কাঠামোর স্থায়িত্বকে প্রভাবিত করে।

রোল ফর্মিং মেশিন

রোল ফর্মিং মেশিনটিতে একটি একক স্টিলের টুকরো দিয়ে তৈরি একটি ঢালাই-লোহার কাঠামো রয়েছে, যা ব্যতিক্রমী স্থায়িত্ব প্রদান করে। উপরের এবং নীচের রোলারগুলি ইস্পাত কয়েলকে আকৃতি দেওয়ার জন্য বল প্রয়োগ করে, গঠন প্রক্রিয়ার জন্য পর্যাপ্ত শক্তি সরবরাহ করার জন্য একটি গিয়ারবক্স দ্বারা চালিত হয়।

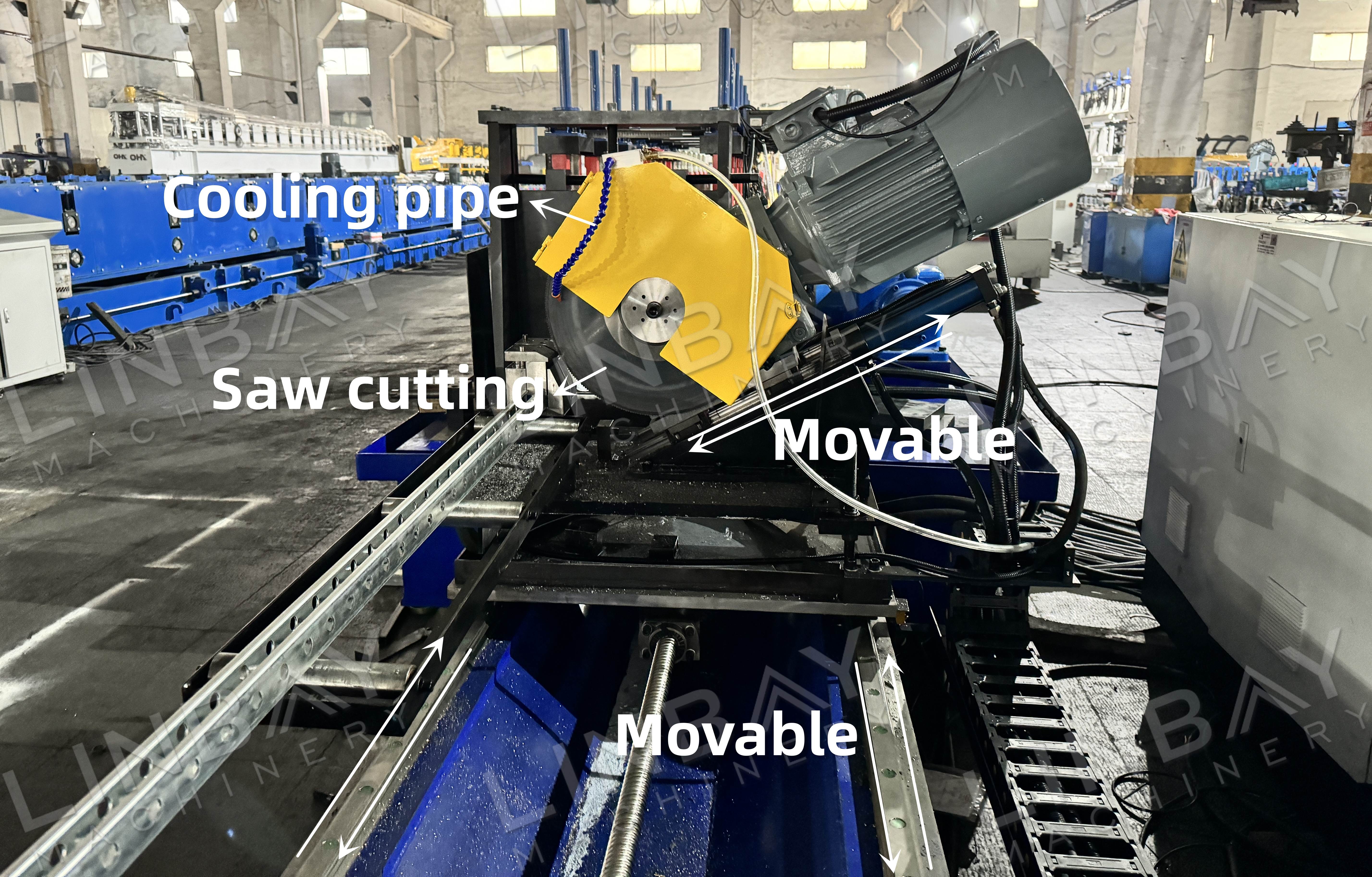

উড়ন্ত করাত কাটা

উড়ন্ত করাত কাটারের গাড়িটি চলমান স্ট্রট চ্যানেলের গতির সাথে সামঞ্জস্যপূর্ণ হওয়ার জন্য ত্বরান্বিত হয়, যা রোল ফর্মিং মেশিনের গতিও। এটি উৎপাদন প্রক্রিয়া বন্ধ না করেই কাটা সম্ভব করে তোলে। এই অত্যন্ত দক্ষ কাটিং সলিউশনটি উচ্চ-গতির অপারেশনের জন্য উপযুক্ত এবং ন্যূনতম অপচয় উৎপন্ন করে।

কাটার প্রক্রিয়া চলাকালীন, বায়ুসংক্রান্ত শক্তি করাতের ব্লেডের ভিত্তিকে স্ট্রুট চ্যানেলের দিকে নিয়ে যায়, অন্যদিকে হাইড্রোলিক স্টেশন থেকে আসা হাইড্রোলিক শক্তি করাতের ব্লেডের ঘূর্ণনকে চালিত করে।

জলবাহী স্টেশন

হাইড্রোলিক স্টেশনটি হাইড্রোলিক ডিকয়লার এবং হাইড্রোলিক কাটারের মতো সরঞ্জামগুলির জন্য প্রয়োজনীয় শক্তি সরবরাহ করে এবং কার্যকর তাপ অপচয় নিশ্চিত করার জন্য কুলিং ফ্যান দিয়ে সজ্জিত। গরম আবহাওয়ায়, আমরা তাপ অপচয় উন্নত করতে এবং শীতল করার জন্য উপলব্ধ তরলের পরিমাণ বাড়ানোর জন্য হাইড্রোলিক রিজার্ভারটি বড় করার পরামর্শ দিই। এই ব্যবস্থাগুলি দীর্ঘায়িত ব্যবহারের সময় একটি স্থিতিশীল অপারেটিং তাপমাত্রা বজায় রাখতে সহায়তা করে, যার ফলে রোল ফর্মিং উৎপাদন লাইনের নির্ভরযোগ্যতা এবং দক্ষতা নিশ্চিত হয়।

পিএলসি কন্ট্রোল ক্যাবিনেট এবং এনকোডার

অবস্থান, গতি এবং সিঙ্ক্রোনাইজেশনের উপর প্রতিক্রিয়া প্রদানে এনকোডারগুলি গুরুত্বপূর্ণ ভূমিকা পালন করে। তারা স্টিলের কয়েলের পরিমাপিত দৈর্ঘ্যকে বৈদ্যুতিক সংকেতে রূপান্তরিত করে, যা পরে পিএলসি নিয়ন্ত্রণ মন্ত্রিসভায় পাঠানো হয়। অপারেটররা উৎপাদন গতি, প্রতি চক্রে আউটপুট এবং কাটার দৈর্ঘ্যের মতো পরামিতিগুলি সামঞ্জস্য করতে নিয়ন্ত্রণ মন্ত্রিসভা প্রদর্শন ব্যবহার করে। এনকোডারগুলির সুনির্দিষ্ট পরিমাপ এবং প্রতিক্রিয়ার জন্য ধন্যবাদ, কাটিং মেশিনটি ±1 মিমি এর মধ্যে কাটার নির্ভুলতা অর্জন করতে পারে।

ফ্লাইং হাইড্রোলিক কাটিং বনাম ফ্লাইং করাত কাটিং

কাটিং ব্লেড: উড়ন্ত হাইড্রোলিক কাটারের প্রতিটি মাত্রার জন্য একটি পৃথক স্বতন্ত্র কাটিং ব্লেড প্রয়োজন। তবে, করাত কাটা স্ট্রট চ্যানেলের মাত্রা দ্বারা সীমাবদ্ধ নয়।

ক্ষয় এবং ছিঁড়ে যাওয়া: হাইড্রোলিক কাটিং ব্লেডের তুলনায় করাতের ব্লেড সাধারণত দ্রুত ক্ষয় অনুভব করে এবং ঘন ঘন প্রতিস্থাপনের প্রয়োজন হয়।

শব্দ: করাত কাটার শব্দ হাইড্রোলিক কাটার চেয়ে বেশি জোরে হয়, যার জন্য উৎপাদন এলাকায় অতিরিক্ত শব্দ নিরোধক ব্যবস্থার প্রয়োজন হতে পারে।

বর্জ্য: একটি হাইড্রোলিক কাটার, এমনকি সঠিকভাবে ক্যালিব্রেটেড হলেও, সাধারণত প্রতি কাটায় ৮-১০ মিমি অনিবার্য অপচয় হয়। অন্যদিকে, একটি করাত কাটার প্রায় শূন্য অপচয় উৎপন্ন করে।

রক্ষণাবেক্ষণ: ঘর্ষণ থেকে উৎপন্ন তাপ পরিচালনা করার জন্য করাতের ব্লেডের জন্য একটি কুল্যান্ট সিস্টেমের প্রয়োজন হয়, যা ক্রমাগত এবং দক্ষ কাটা নিশ্চিত করে। বিপরীতে, হাইড্রোলিক কাটিং আরও সামঞ্জস্যপূর্ণ তাপমাত্রা বজায় রাখে।

উপাদানের সীমাবদ্ধতা: স্টেইনলেস স্টিলের উৎপাদন ক্ষমতা সাধারণ কার্বন স্টিলের তুলনায় বেশি। স্টেইনলেস স্টিলের সাথে কাজ করার সময়, শুধুমাত্র করাত কাটা উপাদান প্রক্রিয়াকরণের জন্য উপযুক্ত।

১. ডিকয়লার

2. খাওয়ানো

৩.পাঞ্চিং

৪. রোল ফর্মিং স্ট্যান্ড

৫. ড্রাইভিং সিস্টেম

6. কাটিং সিস্টেম

অন্যান্য

বাইরের টেবিল