video

Profil

Okap:Kovové okapy se běžně používají k odvodnění podél okrajů střech budov, především ke sběru a odvádění dešťové vody. Mezi běžné typy patříhalf-kolotypa K.-styltypObvykle se vyrábějí z kovových materiálů o tloušťce 0,3–0,8 mm, jako je hliník, předem lakovaná ocel nebo pozinkovaná ocel.

Hřebenový kryt:Hřebenvíčkojesouborkde obě stranydvastřechapanelysetkání, známé také jako střešnívrcholObvykle je topoužitíd pro zlepšení utěsnění a estetiky střechy. Hřebenové kryty se obvykle vyrábějí z předem lakované oceli nebo pozinkované oceli o tloušťce 0,3–0,8 mm.

Hlavní technické parametry - reálný případ

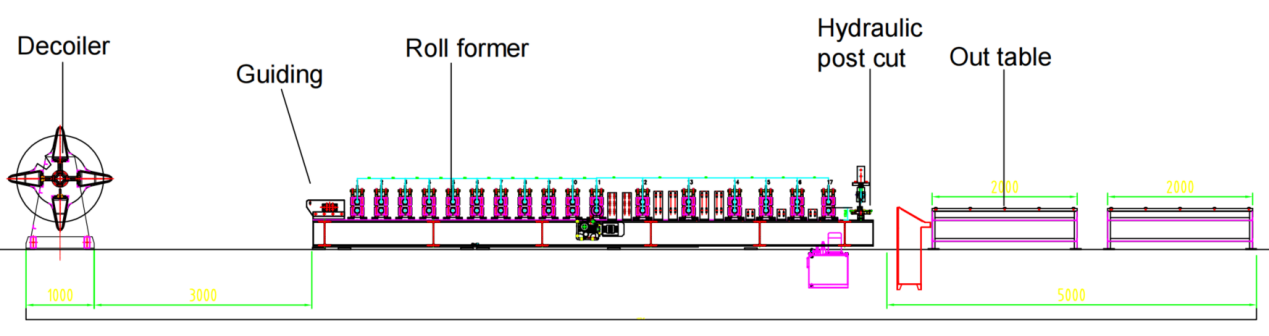

Vývojový diagram: Odvíječ -- Vodící mechanismus -- Tvářecí stroj -- Hydraulické vyřezávání -- Výřezný stůl

- 1. Hřebenový uzávěr - Rychlost linky: 0-12 m/min, nastavitelná

- 2. Rychlost okapové linky: 0-4 m/min, nastavitelná

- 3. Suimateriál stolu: pozinkovaná ocel, předlakovaná ocel, hliník

- 4. Tloušťka materiálu: 0,3-0,8 mm

- 5. Tvářecí stroj na válcování: Konstrukce stěnových panelů a systém pohonu řetězu

- 6. Řezací systém: Zastavení pro řezání po válcovacím tvářecím stroji, válcovací tvářecí stroj se zastaví při řezání.

- 7. Skříň PLC: systém Siemens.

Seznam zavazadel v reálném kufru

- 1. Hydraulický odvíječ*2

- 2. Dvouřadý tvářecí stroj*1

- 3. Dvouřadý hydraulický řezací stroj*1

- 4. Out stůl*2

- 5. Řídicí skříň PLC*1

- 6. Hydraulická stanice*1

- 7. Krabice s náhradními díly (zdarma)

Popis skutečného případu

- Odvíječ

Pro hřebenový plech a okap je konfigurace odvíječe téměř identická a využívá hydraulické odvíječe s nosností 3 tuny každý. Vzhledem k různým šířkám ocelových svitků používaných pro hřebenový plech a okap je lepší přidělit pro každou výrobní linku samostatný odvíječ. Tento přístup minimalizuje prostoje během výměny svitků a zvyšuje provozní efektivitu každé výrobní linky.

Vedení

Ten/Ta/ToVodicí válečky zajišťují vyrovnání mezi ocelovou cívkou a tváření válcemstroj, čímž se zabrání deformaci během procesu tváření.

Stroj na tváření válců

Tento profilovací stroj využívá konstrukci stěnových panelů a řetězový pohonný systém. Na rozdíl od konvenčních dvouřadých sestav, které obsahují dva různé rozměry stejného profilu, tento stroj zpracovává v každém řádku zcela odlišné profily.

Je důležité si uvědomit, že obě řady nemohou fungovat současně. Pokud máte vyšší výrobní nároky, doporučujeme vyhradit pro každý profil samostatnou výrobní linku.

Kromě toho byly na řetězy instalovány kovové kryty, které chrání pracovníky před náhodným kontaktem s rotujícími řetězy a chrání řetězy před poškozením prachem a nečistotami.

Hydraulické řezání

Řezací stroje jsou pevně umístěny na této výrobní lince, čímž se zastaví pohyb ocelového svitku během řezání. Pro klienty, kteří vyžadují vyšší výrobní rychlost, nabízíme pohyblivý řezací stroj, jehož základna se může plynule pohybovat dopředu a dozadu po kolejnicích stejnou rychlostí jako tvářecí stroj. Tato inovativní konstrukce umožňuje ocelovému svitku postupovat tvářecím strojem bez přerušení během řezání, čímž se výrazně zvyšuje celková efektivita výrobní linky.

Na konci obou řad jsou řezné nože pečlivě vyrobeny tak, aby přesně odpovídaly obrysům příslušných profilů. To zajišťuje, že hrany profilů zůstanou nedeformované a zachovává nejvyšší standardy přesnosti a kvality.

Hydraulická stanice

Dodává počáteční energii do řezačky přes uzavřenou olejovou nádrž. Vypíná se bez řezání, což šetří energii.

Hydraulická stanice je vybavena chladicím ventilátorem, který umožňuje efektivní odvod tepla a zajišťuje tak dlouhodobý a optimální provoz. Díky nízké poruchovosti a výjimečné odolnosti hydraulická stanice zaručuje spolehlivý výkon po dlouhou dobu.

Řídicí skříň PLC a enkodér

Výrobní linka pro tváření profilů je vybavena enkodérem od japonské značky KOYO. Enkodér neustále převádí detekované délky ocelových svitků na elektrické signály a přenáší je do řídicí skříně PLC. Obsluha může upravovat rychlost výroby, množství a délky řezu. Řezací stroj dosahuje pozoruhodné přesnosti díky přesnému měření a zpětné vazbě enkodéru a udržuje chyby řezu v rozmezí ±1 mm.

1. Odvíječ

2. Krmení

3. Děrování

4. Stolice pro tváření válců

5. Pohonný systém

6. Řezací systém

Ostatní

Out tabulka