Profil

Vzpěrné nosníky se obvykle vyrábějí z pozinkované oceli o tloušťce 1,5–2,0 mm nebo 2,0–2,5 mm, nebo z nerezové oceli o tloušťce 1,5–2,0 mm. Jsou navrženy s pravidelně rozmístěnými otvory nebo drážkami po celé délce, což usnadňuje upevnění šroubů, matic nebo jiných spojovacích prvků.

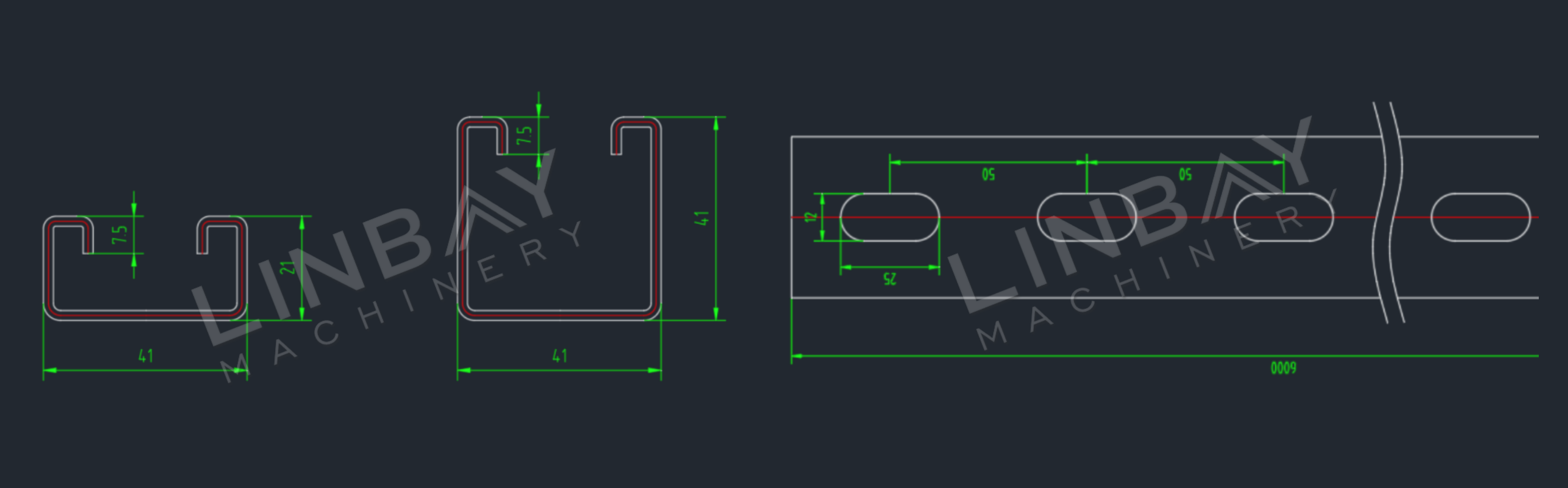

Výrobní linka s automatickým nastavením velikosti je ideální pro výrobu více velikostí, jako jsou běžné rozměry jako 41*41, 41*21, 41*52, 41*62, 41*72 a 41*82 mm. Čím vyšší je výška vzpěrného kanálu, tím více tvarovacích stanic je potřeba, což následně zvyšuje cenu válcovacího stroje.

Hlavní technické parametry - reálný případ

Vývojový diagram

Hydraulický odvíječ s rovnačkou -- Servopodavač -- Děrovací lis -- Vodítko -- Tvářecí stroj -- Hydraulické vypínání s výsuvným hydraulickým vypínačem -- Výsuvný stůl

Hlavní technické parametry

1. Rychlost linky: 15 m/min, nastavitelná

2. Rozměr: 41*41 mm a 41*21 mm.

3. Tloušťka materiálu: 1,5-2,5 mm

4. Vhodný materiál: pozinkovaná ocel

5. Tvářecí stroj: Litinová konstrukce a systém pohonu převodovky.

6. Systém řezání a ohýbání: Hydraulický řezací mechanismus s letmým pohybem. Válcovací formovací fréza se při řezání nezastaví.

7. Změna velikosti: Automaticky.

8. Skříň PLC: systém Siemens.

Popis skutečného případu

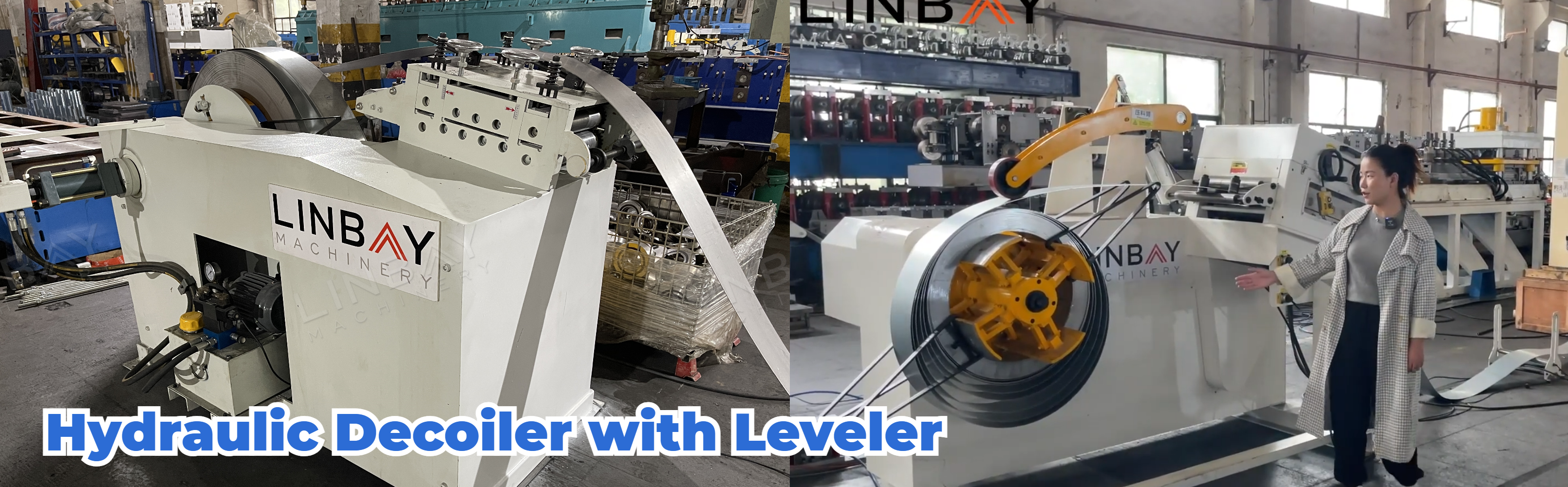

Hydraulický odvíječ s rovnačkou

Tento typ odvíječe, známý také jako „odvíječ a rovnačka 2 v 1“, se vyznačuje kompaktní konstrukcí, která dokáže ušetřit až přibližně 3 metry prostoru na výrobní lince, čímž se našim klientům snižují náklady na pozemek v továrně. Kratší vzdálenost mezi odvíječem a rovnačkou navíc minimalizuje potíže s nastavením, což usnadňuje podávání a provoz cívek.

Servopodavač a děrovací lis

Servomotor pracuje prakticky bez zpoždění při spuštění a zastavení, což umožňuje přesné řízení délky podávání cívky pro přesné děrování. Vnitřní pneumatické podávání uvnitř podavače účinně chrání povrch cívky před oděrem.

Rozteč otvorů v kanálu vzpěry je typicky 50 mm s roztečí děrování 300 mm. Ve srovnání s hydraulickými děrovacími stroji s ekvivalentní děrovací silou dosahuje děrovací lis rychlejšího děrování, přibližně 70krát za minutu.

I když počáteční investiční náklady na děrovací lisy mohou být vyšší než u hydraulických děrovacích lisů, nabízejí lepší dlouhodobou nákladovou efektivitu, zejména pro velkoobjemovou výrobu. Náklady na údržbu děrovacích lisů mohou být navíc nižší díky jejich jednodušším mechanickým komponentům.

Děrovací lis značky Yangli z Číny jsme si vybrali jako naši primární a dlouhodobou volbu, protože Yangli má po celém světě několik poboček a nabízí svým klientům včasnou poprodejní podporu a servis.

Vedení

Vodicí válečky zajišťují, že cívka a stroj jsou zarovnány podél stejné středové linie, což zaručuje, že cívka zůstane během celého procesu tváření nedeformovaná.

Stroj na tváření válců

Tento tvářecí stroj využívá litinovou konstrukci a systém pohonu s převodovkou. Ocelová cívka prochází celkem 28 tvářecími stanicemi, kde se deformuje, dokud neodpovídá specifikacím ve výkresech.

Jakmile pracovníci nastaví rozměry na ovládacím panelu PLC, tvarovací stanice válcovacího tvářecího stroje se automaticky nastaví do správných poloh, přičemž tvarovací bod se bude pohybovat souběžně s válci.

Pro bezpečnost během pohybu tvarovacích stanic jsou na levé a pravé straně umístěny dva senzory vzdálenosti. Tyto senzory odpovídají krajní a vnitřní poloze, do které lze tvarovací stanice nastavit. Detekují základnu tvarovacích stanic: nejvnitřnější senzor zabraňuje přílišnému přiblížení tvarovacích stanic a kolizi válců, zatímco krajní senzor zabraňuje uvolnění tvarovacích stanic z kolejnic a pádu.

Povrch tvarovacích válců je chromovaný, aby byl chráněn a prodloužil jejich životnost.

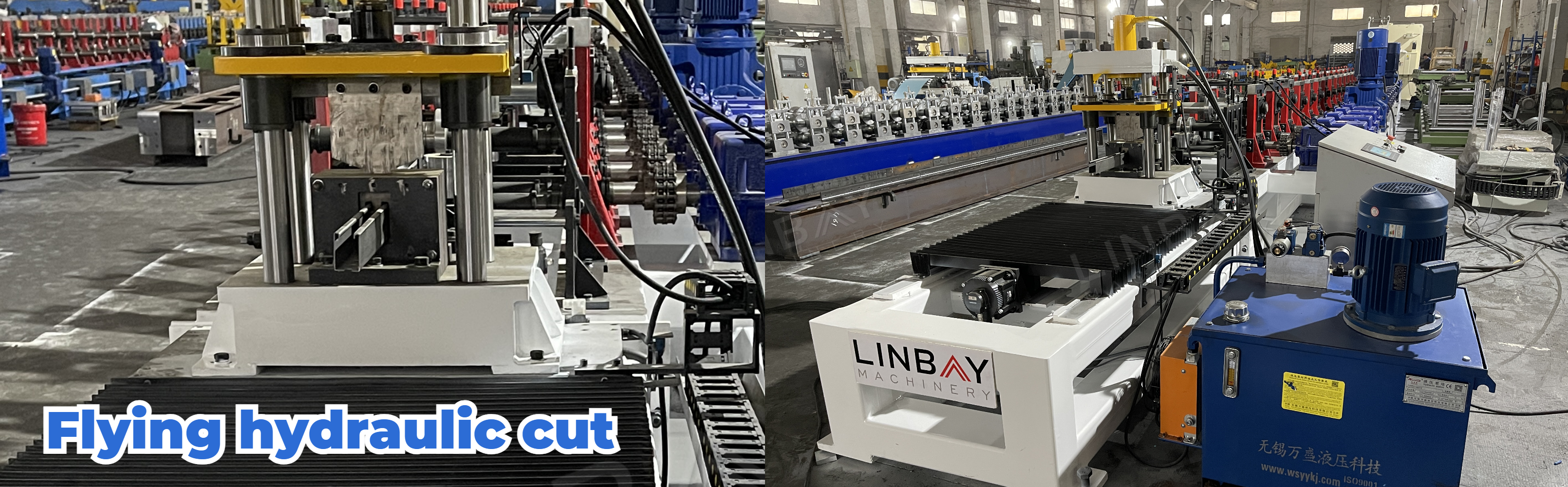

Letmý hydraulický řez

Základna řezacího stroje se může pohybovat po dráze tam a zpět, což umožňuje ocelové cívce plynulý pohyb vpřed a vzad válcovacím tvářecím stroji. Toto uspořádání eliminuje nutnost zastavovat válcovací tvářecí stroj, čímž se zvyšuje celková rychlost výrobní linky. Formy řezacích nožů jsou přizpůsobeny tvaru každého konkrétního profilu. Proto každá velikost vyžaduje vlastní sadu forem řezacích nožů.

1. Odvíječ

2. Krmení

3. Děrování

4. Stolice pro tváření válců

5. Pohonný systém

6. Řezací systém

Ostatní

Out tabulka