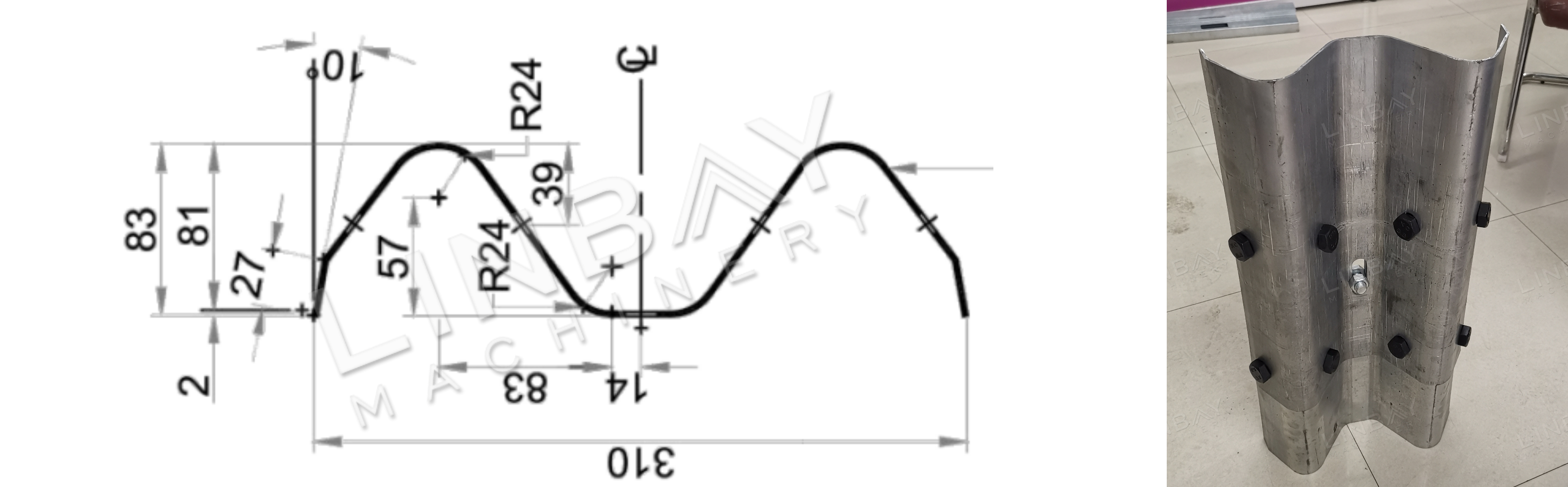

Profil

Zábradlí ve tvaru W je klíčovým bezpečnostním prvkem v projektech dopravní infrastruktury, jako jsou dálnice, rychlostní silnice a mosty. Jeho název pochází z jeho charakteristického tvaru „W“, který má dva vrcholy. Zábradlí ve tvaru W se obvykle vyrábí z pozinkované nebo za tepla válcované oceli a jeho tloušťka se pohybuje od 2 do 4 mm.

Standardní profil nosníku ve tvaru W má délku 4 metry a na obou koncích je předděrovaný otvor pro snadnou instalaci. Abychom vyhověli různým potřebám zákazníků ohledně rychlosti výroby a podlahové plochy, nabízíme přizpůsobitelná řešení děrování otvorů, která se bezproblémově integrují do výrobní linky primárních tvářecích strojů.

Hlavní technické parametry - reálný případ

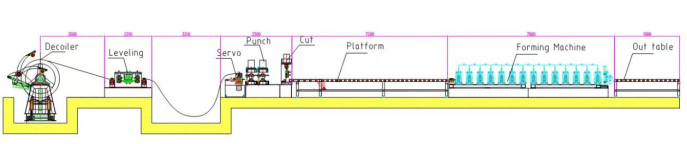

Vývojový diagram: Hydraulický odvíječ -- Rovnačka -- Servopodavač -- Hydraulický děrovač -- Předřezávací zařízení -- Plošina -- Vodící zařízení -- Válcovací formovač -- Výsuvný stůl

1. Rychlost linky: 0-12 m/min, nastavitelná

2. Vhodný materiál: Ocel válcovaná za tepla, ocel válcovaná za studena

3. Tloušťka materiálu: 2-4 mm

4. Tvářecí stroj: Litinová konstrukce a univerzální kloub

5. Pohonný systém: Pohonný systém převodovky s univerzálním kloubem kardanové hřídele.

6. Řezací systém: Řezání před válcováním, válcovací tvářecí lis se při řezání nezastaví.

7. Skříň PLC: systém Siemens.

Stroje

1. Odvíječ*1

2. Vyrovnávač*1

3. Servopodavač*1

4.Hydraulický děrovací stroj*1

5. Hydraulický řezací stroj*1

6. Nástupiště*1

7. Tvářecí stroj na válcování*1

8. Out table*2

9. Řídicí skříň PLC*2

10. Hydraulická stanice*2

11. Krabice s náhradními díly (zdarma)*1

Velikost kontejneru: 2x40GP

Popis skutečného případu

Hydraulický odvíječ

Hydraulický odvíječ má dva důležité bezpečnostní komponenty: lisovací rameno a vnější držák cívky. Při výměně cívek lisovací rameno bezpečně drží cívku na místě a zabraňuje jejímu odpružení v důsledku vnitřního napětí. Současně vnější držák cívky zajišťuje, že cívka zůstane během procesu odvíjení stabilní.

Zařízení pro rozšiřování jádra odvíječe je nastavitelné a je schopné smršťování nebo rozšiřování, aby se přizpůsobilo vnitřním průměrům cívek od 460 mm do 520 mm.

Nivelační přístroj

Rovnačka je nezbytná pro zploštění cívky a udržení konzistentní tloušťky. Použití samostatné rovnačky zajišťuje optimální výkon.

Nabízíme také kombinovaný odvíječ a rovnací zařízení (odvíječ 2 v 1) pro úsporu místa a nákladů. Toto integrované řešení zjednodušuje zarovnání, podávání, instalaci a ladění.

Servopodavač

Podavač je vybaven servomotorem a pracuje prakticky bez zpoždění při spuštění a zastavení, což umožňuje přesné řízení délky podávání cívky pro přesné děrování. Vnitřní pneumatické podávání chrání povrch cívky před oděrem.

Hydraulický děrovací a předřezávací hydraulický řezací stroj

Pro zvýšení efektivity a nákladové efektivity je proces děrování zajišťován dvěma hydraulickými stanicemi (dvěma formami).

První hlavní stanice dokáže najednou vyrazit 16 otvorů. Otvory vyrazené na druhé stanici se na každém nosníku objevují pouze jednou, takže menší stanice je efektivnějším řešením.

Předřezání před válcováním zajišťuje nepřerušovaný provoz válcovacího stroje, čímž se zvyšuje rychlost výroby. Toto řešení navíc minimalizuje plýtvání ocelovými svitky.

Vedení

Vodicí válečky umístěné před válcovacím strojem zajišťují vyrovnání mezi ocelovou cívkou a strojem a zabraňují tak deformaci cívky během procesu tváření.

Stroj na tváření válců

Tento tvářecí stroj má litinovou konstrukci s univerzálními hřídeli spojujícími tvářecí válce a převodovky. Ocelová cívka prochází celkem 12 tvářecími stanicemi, kde se deformuje, dokud nedosáhne tvaru W-nosníku specifikovaného ve výkresech zákazníka.

Povrch tvarovacích válců je chromovaný, aby je chránil a prodloužil jejich životnost.

Volitelné: Automatický stohovač

Na konci výrobní linky může použití automatického stohovače snížit náklady na manuální práci přibližně o dva pracovníky. Navíc kvůli hmotnosti 4metrového nosníku ve tvaru W představuje ruční manipulace bezpečnostní riziko.

Automatický stohovač je běžnou a efektivní volbou ve výrobních linkách pro válcování, která zvyšuje efektivitu i bezpečnost, přičemž cena se odvíjí od délky. Různé profily vyžadují odlišné metody stohování. V této výrobní lince je 4metrový automatický stohovač vybaven třemi přísavkami přizpůsobenými pro profily ve tvaru W. Tyto přísavky bezpečně uchopí nosník ve tvaru W a jemně jej umístí na dopravník pro uspořádané stohování, což usnadňuje přepravu.

Řešení s předřezáním VS řešení s následným řezáním

Rychlost výroby:Nosníky svodidel jsou obvykle dlouhé 4 metry. Předřezávání probíhá rychlostí 12 metrů za minutu, což umožňuje výrobu 180 nosníků za hodinu. Dodatečné řezání, probíhající rychlostí 6 metrů za minutu, umožňuje výrobu 90 nosníků za hodinu.

Snížení plýtvání:Během řezání negeneruje řešení s předběžným řezáním žádný odpad ani ztráty. Naproti tomu řešení s následným řezáním produkuje odpad 18–20 mm na řez, dle konstrukčních specifikací.

Délka rozvržení čáry:U řešení s předřezáním je po řezání nutná překládací plošina, což může vést k mírně delšímu uspořádání výrobní linky ve srovnání s řešením s následným řezáním.

Minimální délka:U řešení s předřezáním je požadavek na minimální délku řezu, aby se zajistilo, že ocelová cívka prochází alespoň třemi sadami tvarovacích válců a poskytuje dostatečné tření pro její posun vpřed. Naproti tomu řešení s dodatečným řezáním nemá omezení minimální délky řezu, protože tvářecí stroj je ocelovou cívkou nepřetržitě zásobován.

Vzhledem k tomu, že nosníky tvaru W obvykle měří na délku kolem 4 metrů, což překračuje minimální požadavek na délku, je volba mezi předřezaným a následným řezaným řešením u tohoto válcovacího stroje určeného pro nosníky tvaru W méně kritická.

Milá rada:Doporučujeme, aby si klienti vybrali výrobní linku na základě svých specifických potřeb v oblasti objemu výroby. Dodavatelům profilů nosníků svodidel se doporučuje řešení s předřezaným profilem. Navzdory mírně vyšším nákladům ve srovnání s řešením s následným řezáním mohou jeho vylepšené výrobní možnosti rychle vyrovnat jakýkoli cenový rozdíl.

Pokud pořizujete stavební materiál pro dopravní projekt, je vhodnější řešení s dodatečným řezem. Zabírá méně místa a je obecně k dispozici za o něco nižší cenu.

1. Odvíječ

2. Krmení

3. Děrování

4. Stolice pro tváření válců

5. Pohonný systém

6. Řezací systém

Ostatní

Out tabulka

1-300x168.jpg)