video

Profil

Tagrende:Metalrender bruges almindeligvis til dræning langs kanterne af bygningers tage, primært til at opsamle og lede regnvand. Almindelige typer omfatterhalf-rundtypenog K-stiltypenDe er typisk lavet af metalmaterialer fra 0,3-0,8 mm, såsom aluminium, prælakeret stål eller galvaniseret stål.

Rygkappe:Højryggenkasketersæthvor de to sider aftotagpanelermødes, også kendt som tagetstopDet er typiskbruged for at forbedre tagets forsegling og æstetik. Kipkapper er normalt fremstillet af prælakeret stål eller galvaniseret stål i tykkelsen 0,3-0,8 mm.

Virkelig sag - Vigtigste tekniske parametre

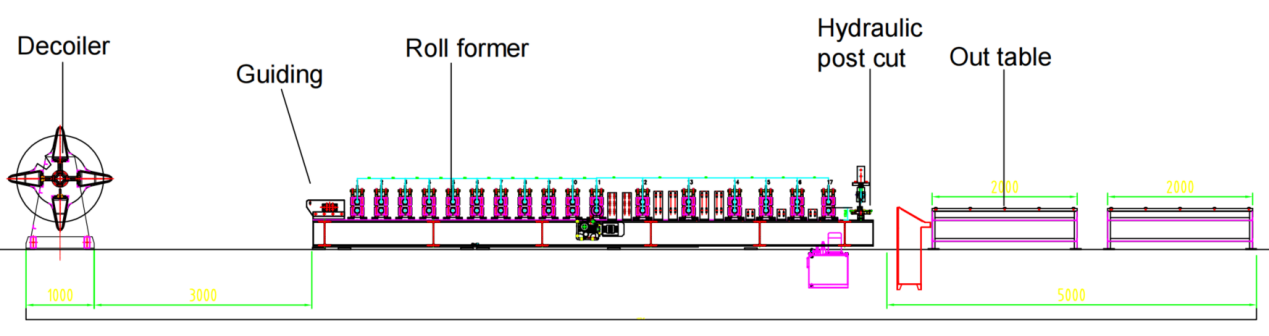

Flowdiagram: Afruller--Styring--Valsformningsmaskine--Hydraulisk udskæringsbord

- 1. Rygkappe - Linjehastighed: 0-12m/min, justerbar

- 2. Tagrendehastighed: 0-4m/min, justerbar

- 3. SuiBordmateriale: Galvaniseret stål, prælakeret stål, aluminium

- 4. Materialetykkelse: 0,3-0,8 mm

- 5. Valsformningsmaskine: Vægpanelstruktur og kædedrivsystem

- 6. Skæresystem: Stop for at skære efter valseformningsmaskinen, valseformeren stopper under skæring.

- 7. PLC-skab: Siemens-system.

Ægte etui - Pakkeliste

- 1. Hydraulisk afspoler * 2

- 2. Dobbeltrækket valseformningsmaskine * 1

- 3. Hydraulisk skæremaskine med dobbelt række * 1

- 4. Udendørsbord * 2

- 5. PLC-styreskab * 1

- 6. Hydraulisk station * 1

- 7. Reservedelskasse (gratis)

Beskrivelse af den virkelige case

- Afruller

For kipkappe og tagrende er afrullerens konfiguration næsten identisk, idet der anvendes hydrauliske afrullere med en lastekapacitet på 3 tons hver. I betragtning af de varierende bredder af stålruller, der anvendes til kipkappe og tagrende, er det bedre at allokere en dedikeret afruller til hver produktionslinje. Denne tilgang minimerer nedetid under udskiftning af ruller og forbedrer driftseffektiviteten for hver produktionslinje.

Vejledning

DenStyrerullerne sikrer justering mellem stålspolen og valseformningmaskine, hvilket forhindrer forvrængning under formningsprocessen.

Valsningsformningsmaskine

Denne valseformningsmaskine anvender en vægpanelstruktur og et kædedrevsystem. I modsætning til konventionelle opsætninger med to rækker, der har to forskellige størrelser af den samme profil, håndterer denne maskine helt forskellige profiler på hver række.

Det er vigtigt at bemærke, at de to rækker ikke kan køre samtidigt. Vi anbefaler at dedikere en separat produktionslinje til hver profil, hvis du har højere produktionskrav.

Derudover er der installeret metaldæksler over kæderne for at beskytte arbejderne mod utilsigtet kontakt med roterende kæder og for at beskytte kæderne mod skader fra støv og snavs.

Hydraulisk snit

Skæremaskinerne er fastgjort på denne produktionslinje, hvilket stopper stålspolens bevægelse under skæring. For kunder, der kræver en højere produktionshastighed, tilbyder vi en flyvende skæremaskine, hvis base problemfrit kan bevæge sig frem og tilbage på skinner med samme hastighed som valseformemaskinen. Dette innovative design gør det muligt for stålspolen at bevæge sig gennem formemaskinen uden afbrydelser under skæring, hvilket øger produktionslinjens samlede effektivitet betydeligt.

For enden af begge rækker er skærebladene omhyggeligt fremstillet, så de præcist matcher konturerne af de respektive profiler. Dette sikrer, at kanterne på profilerne forbliver uforvrængede, hvilket opretholder de højeste standarder for præcision og kvalitet.

Hydraulisk station

Leverer den indledende strøm til skæremaskinen gennem en lukket olietank. Den er slukket uden at afbryde, hvilket kan spare strøm.

Hydraulikstationen er udstyret med en køleventilator, der muliggør effektiv varmeafledning og sikrer langvarig og optimal drift. Med en lav fejlrate og enestående holdbarhed garanterer hydraulikstationen pålidelig ydeevne på lang sigt.

PLC-styreskab og encoder

Produktionslinjen til valseformning er udstyret med en encoder fra det japanske mærke KOYO. Encoderen oversætter løbende de detekterede længder af stålspoler til elektriske signaler, der transmitteres til PLC-styreskabet. Operatørerne kan justere produktionshastighed, mængde og skærelængder. Skæremaskinen opnår bemærkelsesværdig nøjagtighed takket være encoderens præcise måling og feedback, hvilket holder skærefejl inden for ±1 mm.

1. Afruller

2. Fodring

3. Stansning

4. Valsningsformningsstativer

5. Køresystem

6. Skæresystem

Andre

Udenbord