ویدئو

پروفایل

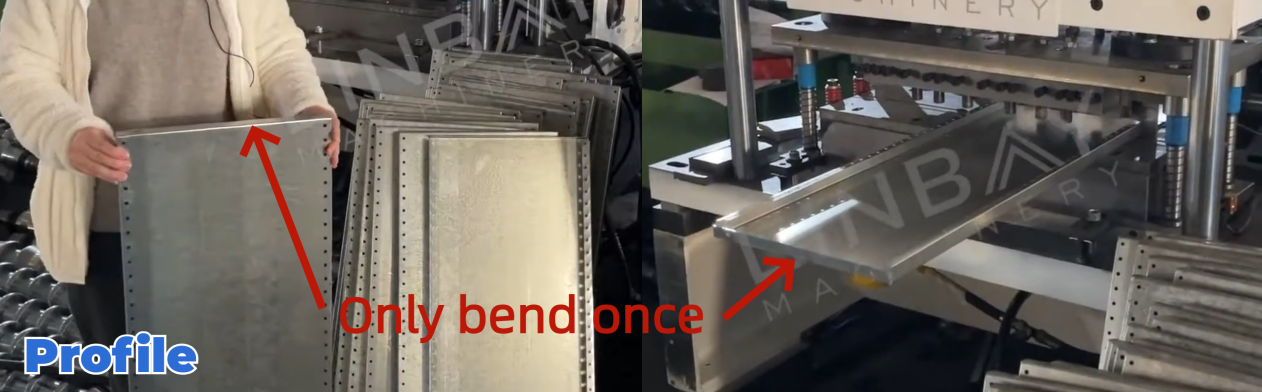

پنل قفسه بخش مهمی از سیستم قفسهبندی است که برای نگهداری کالاها طراحی شده است. این پنل عموماً از فولاد گالوانیزه با ضخامت ۱ تا ۲ میلیمتر ساخته میشود. این پنل در عرضها و طولهای مختلف موجود است، در حالی که ارتفاع آن ثابت میماند. همچنین دارای یک خمیدگی در امتداد ضلع پهنتر است.

پارامترهای فنی اصلی مورد واقعی

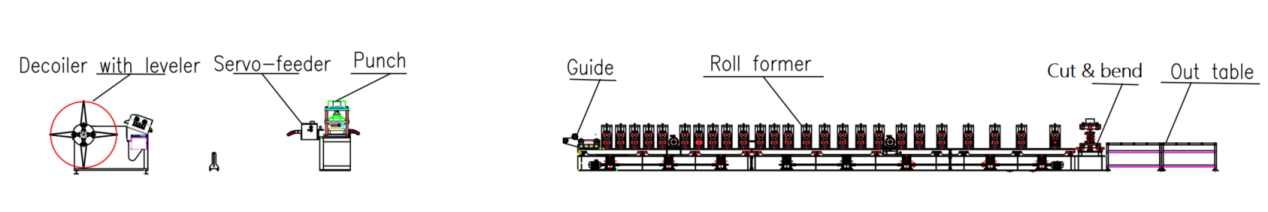

نمودار جریان

کویل بازکن هیدرولیک با ترازکننده - سروو فیدر - پانچ هیدرولیک - راهنما - دستگاه رول فرمینگ - دستگاه برش و خم کاری - میز خروجی

پارامترهای فنی اصلی

۱. سرعت خط: قابل تنظیم بین ۴-۵ متر در دقیقه

۲. پروفیلها: عرضها و طولهای مختلف، با ارتفاع ثابت

۳. ضخامت مواد: ۰.۶-۱.۲ میلیمتر (برای این کاربرد)

۴. مواد مناسب: فولاد نورد گرم، فولاد نورد سرد

۵. دستگاه رول فرمینگ:کنسول ساختار دو پنلی با سیستم محرک زنجیری

۶. سیستم برش و خمش: برش و خمش همزمان، با توقف رول فرمینگ در طول فرآیند

۷. تنظیم اندازه: خودکار

8. کابینت PLC: سیستم زیمنس

شرح مورد واقعی

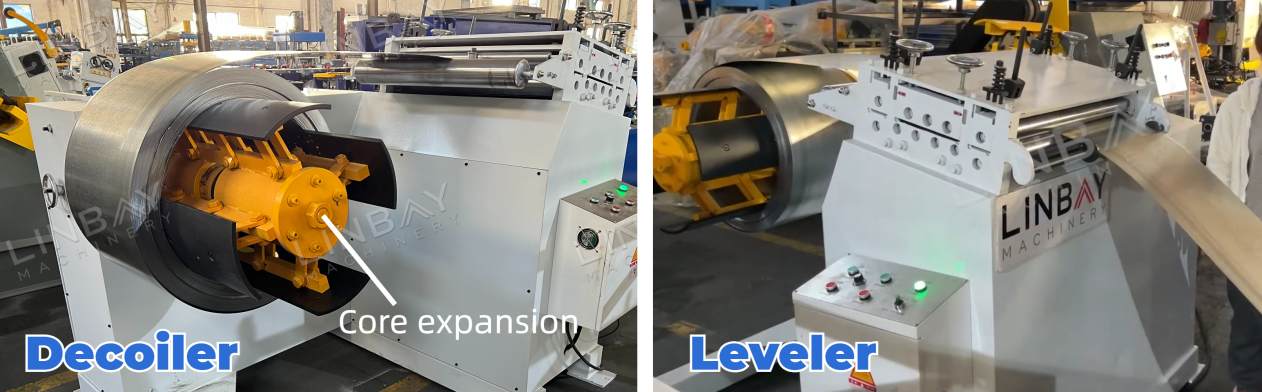

کویل بازکن هیدرولیک با تراز کننده

این دستگاه ترکیبی از یک رول بازکن و یک ترازکننده است که فضای کارخانه را بهینه کرده و هزینههای زمین را کاهش میدهد. مکانیزم انبساط هسته میتواند برای قرار گرفتن در کویلهای فولادی با قطر داخلی بین ۴۶۰ میلیمتر تا ۵۲۰ میلیمتر تنظیم شود. در طول باز کردن کویل، نگهدارندههای کویل بیرونی تضمین میکنند که کویل فولادی به طور ایمن در جای خود باقی میماند و ایمنی کارگران را افزایش میدهد.

این ترازکننده، کلاف فولادی را صاف میکند، تنشهای داخلی را کاهش میدهد و امکان پانچ و شکلدهی غلتکی کارآمدتر را فراهم میکند.

سروو فیدر و پانچ هیدرولیک

پانچ هیدرولیک به طور مستقل و جدا از پایه دستگاه رول فرمینگ عمل میکند. این طراحی به دستگاه رول فرمینگ اجازه میدهد تا در حین انجام پانچ، به کار خود ادامه دهد و راندمان کلی خط تولید را افزایش دهد. موتور سروو، تأخیرهای زمانی شروع و توقف را به حداقل میرساند و کنترل دقیقی بر طول رو به جلوی کلاف فولادی برای پانچ دقیق فراهم میکند.

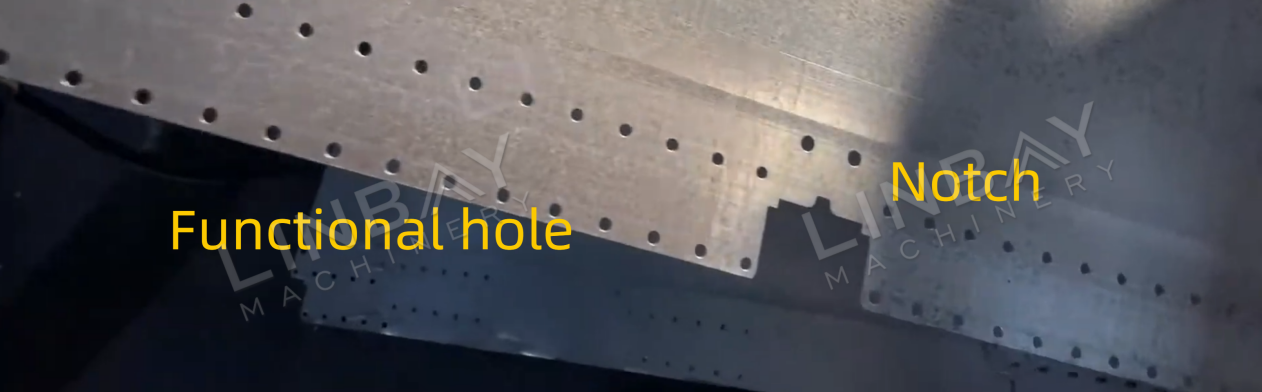

در مرحله پانچ، علاوه بر سوراخهای کاربردی برای نصب پیچ، بریدگیهایی نیز ایجاد میشود. از آنجایی که کلاف فولادی مسطح به شکل یک پنل سهبعدی در خواهد آمد، این بریدگیها دقیقاً محاسبه میشوند تا از همپوشانی یا ایجاد شکافهای بزرگ در چهار گوشه پنل قفسه جلوگیری شود.

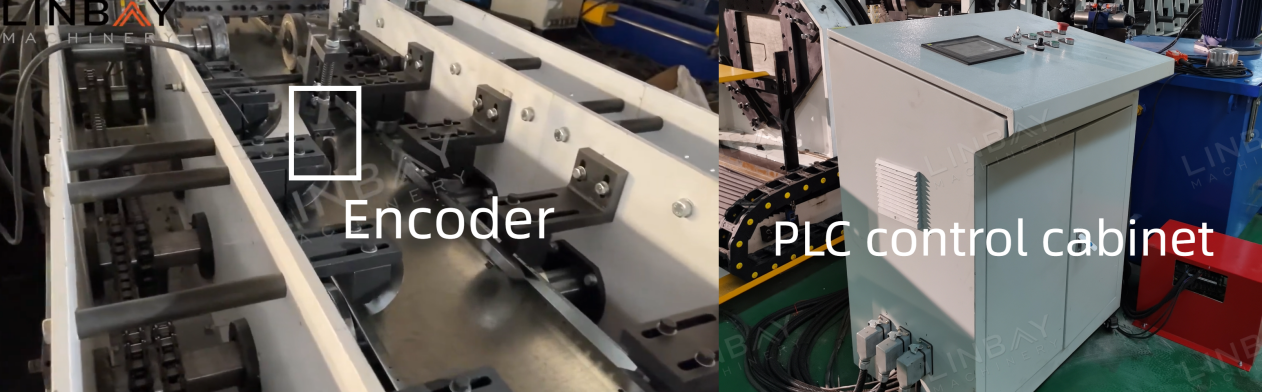

انکودر و PLC

انکودر طول شناساییشدهی کویل فولادی را به یک سیگنال الکتریکی تبدیل میکند که سپس به کابینت کنترل PLC منتقل میشود. در داخل کابینت کنترل، پارامترهایی مانند سرعت تولید، مقدار تولید، طول برش و غیره را میتوان به طور دقیق مدیریت کرد. به لطف اندازهگیری دقیق و بازخورد ارائه شده توسط انکودر، برشدهندهی هیدرولیکی میتواند دقت برش را در محدودهی ... حفظ کند.±۱ میلیمتر، به حداقل رساندن خطاها.

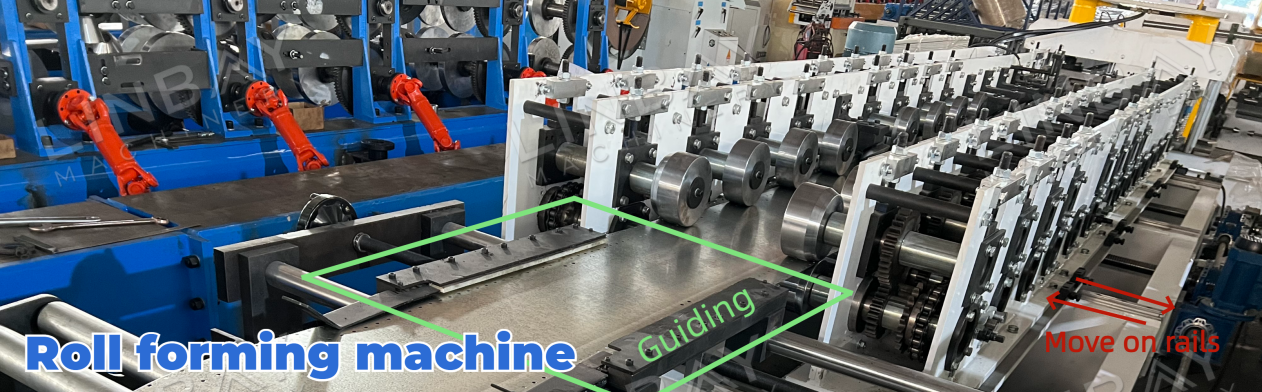

دستگاه رول فرمینگ

قبل از ورود به دستگاه شکلدهی، کلاف فولادی از میان میلههایی هدایت میشود تا ترازبندی آن در امتداد خط مرکزی حفظ شود. با توجه به شکل پنل قفسهای، فقط کنارههای کلاف فولادی نیاز به شکلدهی دارند. بنابراین، ما از یک ساختار کنسول پنل دو جداره استفاده میکنیم تا مصرف مواد را کاهش دهیم و در نتیجه در هزینههای مواد غلتکی صرفهجویی کنیم. غلتکهای زنجیری به کلاف فولادی فشار وارد میکنند تا پیشروی و شکلدهی آن را تسهیل کنند.

دستگاه فرمینگ قادر به تولید پنلهای قفسهای با عرضهای مختلف است. با وارد کردن ابعاد مورد نظر به پنل کنترل PLC، ایستگاه فرمینگ به طور خودکار موقعیت خود را در امتداد ریلها با دریافت سیگنالها تنظیم میکند. با حرکت ایستگاه فرمینگ و غلتک، نقاط فرمینگ روی کلاف فولادی نیز به طور متناسب تغییر میکنند. این فرآیند، دستگاه فرمینگ رول را قادر میسازد تا به طور موثر پنلهای قفسهای با اندازههای مختلف تولید کند.

یک انکودر برای تشخیص حرکت ایستگاه شکلدهی نصب شده است تا تنظیمات دقیق اندازه را تضمین کند. علاوه بر این، دو حسگر موقعیت—بیرونیترین و درونیترین حسگرها—برای جلوگیری از حرکت بیش از حد در امتداد ریلها و در نتیجه جلوگیری از لغزش یا برخورد غلتکها با یکدیگر، به کار گرفته میشوند.

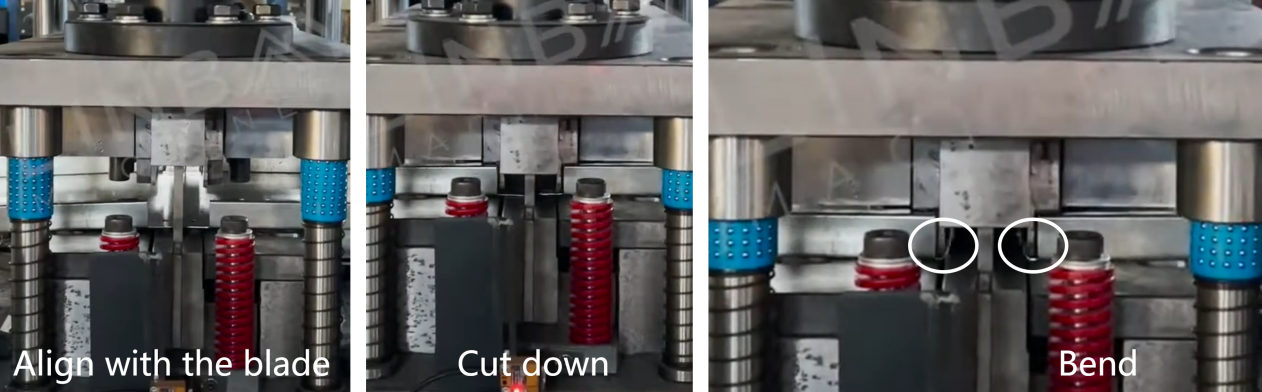

دستگاه برش و خم

در این سناریو، که در آن پنل قفسه نیاز به یک خمیدگی در سمت پهن دارد، ما قالب دستگاه برش را طوری مهندسی کردهایم که برش و خمیدگی همزمان را انجام دهد.

تیغه برای انجام برش پایین میآید، پس از آن قالب خم به سمت بالا حرکت میکند و به طور مؤثر خم شدن دم پنل اول و سر پنل دوم را به شیوهای کارآمد تکمیل میکند.

نوع دیگر

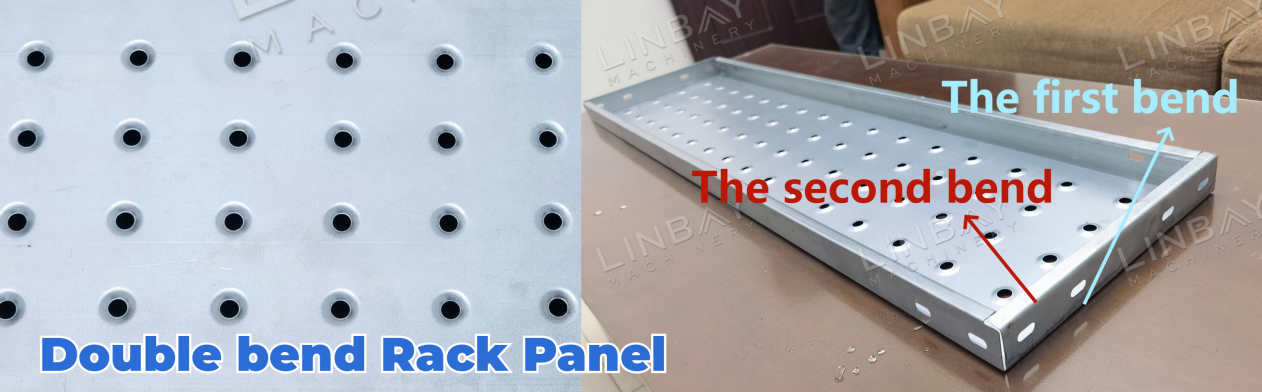

اگر پنلهای قفسهای که دو خمیدگی در قسمت پهن دارند، شما را مجذوب خود کردهاند، کافیست روی تصویر کلیک کنید تا عمیقتر به فرآیند تولید دقیق آن بپردازید و ویدیوی همراه آن را تماشا کنید.

تفاوتهای کلیدی:

نوع دو خمشی در مقایسه با نوع تک خمشی، دوام بیشتری ارائه میدهد و استفاده طولانیمدت را تضمین میکند. با این حال، نوع تک خمشی به اندازه کافی الزامات نگهداری را برآورده میکند. علاوه بر این، لبههای نوع دو خمشی تیز نیستند و ایمنی را در حین استفاده افزایش میدهند، در حالی که نوع تک خمشی ممکن است لبههای تیزتری داشته باشد.

1. کویل بازکن

۲. تغذیه

3. پانچ کردن

4. غرفههای رول فرمینگ

۵. سیستم رانندگی

6. سیستم برش

دیگران

میز بیرون