vídeo

Perfil

Canlón:As canlóns metálicas úsanse habitualmente para a drenaxe ao longo dos bordos dos tellados dos edificios, principalmente para recoller e canalizar a auga de choiva. Os estilos máis habituais inclúenhalf-redondotipoe K-estilotipoNormalmente están feitos de materiais metálicos que oscilan entre os 0,3 e os 0,8 mm, como aluminio, aceiro prepintado ou aceiro galvanizado.

Remate da crista:A cristagorraéconxuntoonde os dous lados dedoustelladopaneisencontro, tamén coñecido como o telladoparte superiorNormalmente éusod para mellorar a estanqueidade e a estética do tellado. As cumieiras adoitan fabricarse con aceiro prepintado ou aceiro galvanizado cun grosor que varía entre 0,3 e 0,8 mm.

Caso real: principais parámetros técnicos

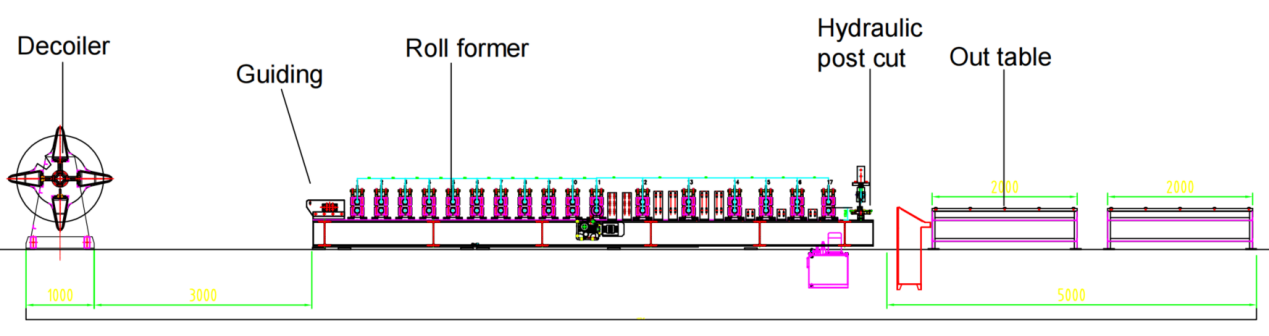

Diagrama de fluxo: Desenrolador -- Guiado -- Máquina perfiladora -- Corte hidráulico -- Mesa de corte

- 1. Velocidade da liña de tapa de cumio: 0-12 m/min, axustable

- 2. Velocidade da liña de canalóns: 0-4 m/min, axustable

- 3. Suimaterial da mesa: aceiro galvanizado, aceiro prepintado, aluminio

- 4. Espesor do material: 0,3-0,8 mm

- 5. Máquina perfiladora: estrutura de paneis de parede e sistema de accionamento por cadea

- 6. Sistema de corte: Pare para cortar despois da máquina perfiladora, o anterior para ao cortar.

- 7. Armario PLC: sistema Siemens.

Lista de embalaxe real

- 1. Desenrolador hidráulico * 2

- 2. Máquina perfiladora de dobre fila * 1

- 3. Máquina de corte hidráulica de dobre fila * 1

- 4. Táboa de saída * 2

- 5. Armario de control PLC * 1

- 6. Estación hidráulica * 1

- 7. Caixa de pezas de reposto (gratuíta)

Caso real: descrición

- Desenrolador

Para o cumieiro e a canle, a configuración do desenrolador é case idéntica, utilizando desenroladores hidráulicos cunha capacidade de carga de 3 toneladas cada un. Dadas as diferentes anchuras das bobinas de aceiro utilizadas para o cumieiro e a canle, é mellor asignar un desenrolador dedicado para cada liña de produción. Este enfoque minimiza o tempo de inactividade durante a substitución da bobina e mellora a eficiencia operativa de cada liña de produción.

Guía

O/AOs rolos guía garanten a aliñación entre a bobina de aceiro e a perfiladomáquina, evitando distorsións durante o proceso de conformado.

Máquina perfiladora

Esta máquina perfiladora emprega unha estrutura de paneis de parede e un sistema de accionamento por cadea. A diferenza das configuracións convencionais de dobre fila que presentan dous tamaños diferentes do mesmo perfil, esta máquina manexa perfís completamente distintos en cada fila.

É importante ter en conta que as dúas filas non poden funcionar simultaneamente. Recomendamos dedicar unha liña de produción separada para cada perfil se tes maiores demandas de produción.

Ademais, instaláronse cubertas metálicas sobre as cadeas para protexer os traballadores do contacto accidental coas cadeas en rotación e para protexer as cadeas contra danos causados polo po e os residuos.

Corte hidráulico

As máquinas de corte están fixadas nesta liña de produción, detendo o movemento da bobina de aceiro durante o corte. Para os clientes que requiren unha maior velocidade de produción, ofrecemos unha máquina de corte voadora cuxa base pode desprazarse suavemente cara adiante e cara atrás sobre raís á mesma velocidade que a máquina perfiladora. Este deseño innovador permite que a bobina de aceiro avance pola máquina perfiladora sen interrupcións durante o corte, o que aumenta significativamente a eficiencia xeral da liña de produción.

Ao final de ambas as filas, as láminas de corte están meticulosamente elaboradas para adaptarse con precisión aos contornos dos perfís respectivos. Isto garante que os bordos dos perfís non estean distorsionados, mantendo os máis altos estándares de precisión e calidade.

Estación hidráulica

Subministra a enerxía inicial á cortadora a través dun depósito de aceite pechado. Apágase sen cortar, o que pode aforrar enerxía.

A estación hidráulica está equipada cun ventilador de refrixeración, o que facilita unha disipación eficiente da calor para garantir un funcionamento prolongado e óptimo. Cunha baixa taxa de fallos e unha durabilidade excepcional, a estación hidráulica garante un rendemento fiable a longo prazo.

Armario de control PLC e codificador

A liña de produción de perfilado está equipada co codificador da marca xaponesa KOYO. O codificador traduce constantemente as lonxitudes detectadas das bobinas de aceiro en sinais eléctricos e transmíteos ao armario de control do PLC. Os operadores poden axustar a velocidade de produción, a cantidade e as lonxitudes de corte. A máquina de corte consegue unha precisión notable grazas á medición e retroalimentación precisas do codificador, mantendo os erros de corte dentro de ±1 mm.

1. Desenrolador

2. Alimentación

3. Punzón

4. Soportes de perfilado

5. Sistema de condución

6. Sistema de corte

Outros

Fóra da mesa