vídeo

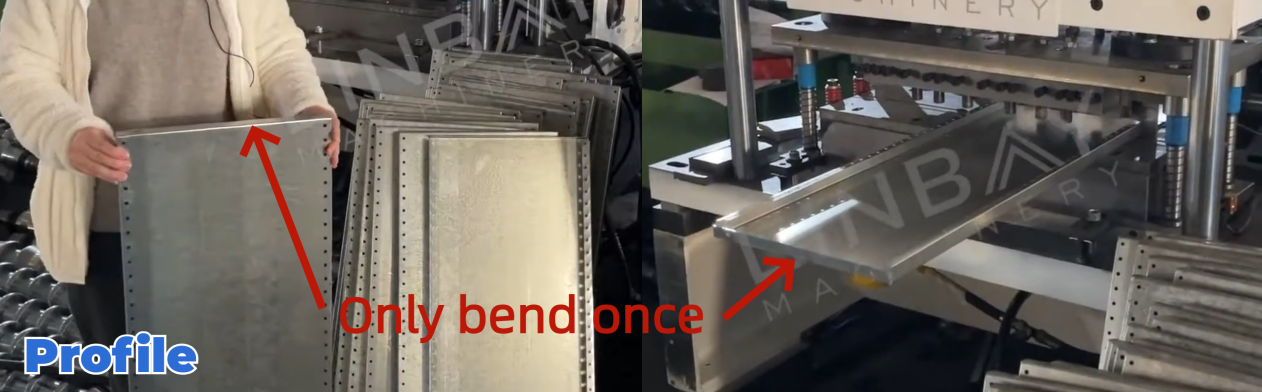

Perfil

O panel de estantes é unha parte crucial do sistema de estanterías, deseñado para almacenar mercadorías. Xeralmente está feito de aceiro galvanizado cun grosor que varía de 1 a 2 milímetros. Este panel está dispoñible en varios anchos e longos, mentres que a súa altura permanece constante. Tamén presenta unha única curva ao longo do lado máis ancho.

Caso real: principais parámetros técnicos

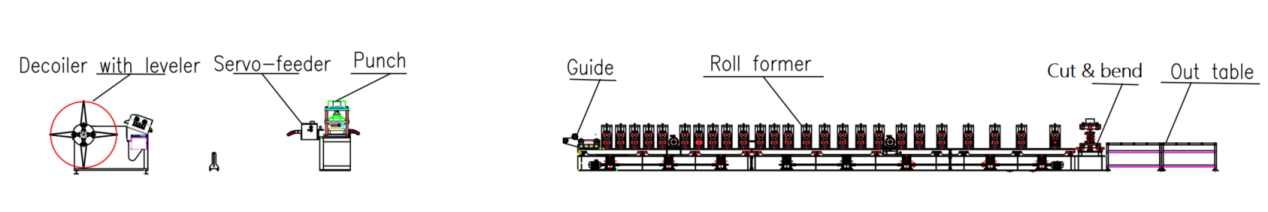

Diagrama de fluxo

Desenrolador hidráulico con nivelador -- Alimentador servo -- Punzón hidráulico -- Guiado -- Máquina perfiladora -- Máquina de corte e dobraxe -- Mesa de saída

Parámetros técnicos principais

1. Velocidade da liña: axustable entre 4-5 m/min

2. Perfis: Varios anchos e longos, cunha altura consistente

3. Grosor do material: 0,6-1,2 mm (para esta aplicación)

4. Materiais axeitados: aceiro laminado en quente, aceiro laminado en frío

5. Máquina perfiladora:En voladizo estrutura de dobre panel cun sistema de accionamento por cadea

6. Sistema de corte e dobrado: Corte e dobrado simultáneos, con parada do formador de rolos durante o proceso

7. Axuste do tamaño: automático

8. Armario PLC: sistema Siemens

Caso real: descrición

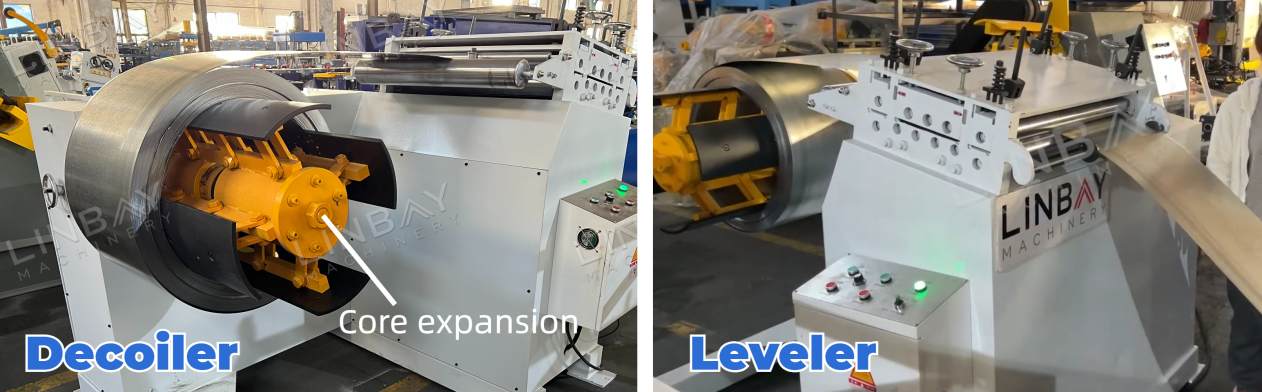

Desenrolador hidráulico con nivelador

Esta máquina combina un desenrolador e un nivelador, o que optimiza o espazo da fábrica e reduce os custos de terreo. O mecanismo de expansión do núcleo pode axustarse para adaptarse a bobinas de aceiro con diámetros internos de entre 460 mm e 520 mm. Durante o desenrolamento, os retenedores da bobina cara ao exterior garanten que a bobina de aceiro permaneza firmemente no seu lugar, mellorando a seguridade dos traballadores.

O nivelador aplana a bobina de aceiro, aliviando a tensión interna e permitindo un punzonado e un perfilado máis eficientes.

Alimentador servo e punzón hidráulico

O punzón hidráulico funciona de forma independente, separado da base da máquina perfiladora. Este deseño permite que a máquina perfiladora continúe funcionando mentres o punzón está en curso, mellorando a eficiencia xeral da liña de produción. O servomotor minimiza os atrasos no tempo de arranque e parada, proporcionando un control preciso sobre a lonxitude cara adiante da bobina de aceiro para un punzón preciso.

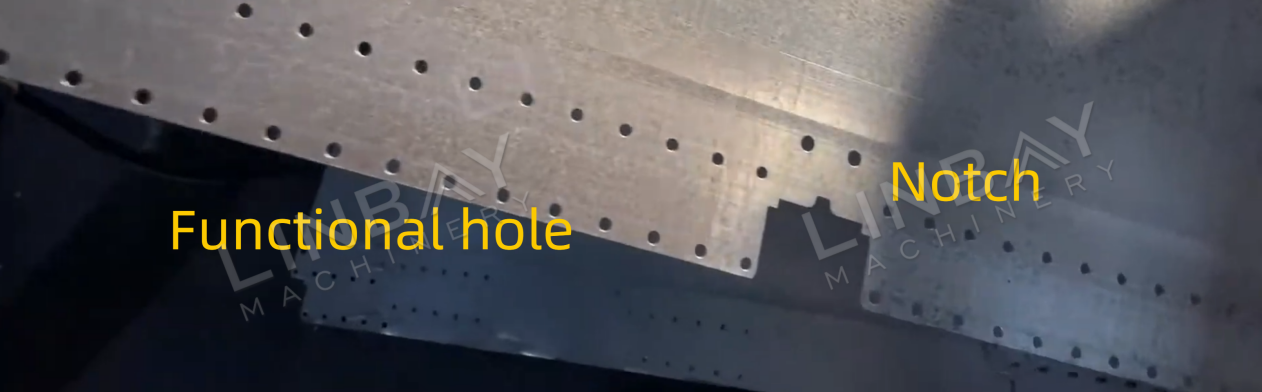

Durante a fase de perforación, créanse muescas ademais dos orificios funcionais para a instalación dos parafusos. Dado que a bobina de aceiro plana se moldeará nun panel tridimensional, estas muescas calcúlanse con precisión para evitar solapamentos ou grandes ocos nas catro esquinas do panel da estantería.

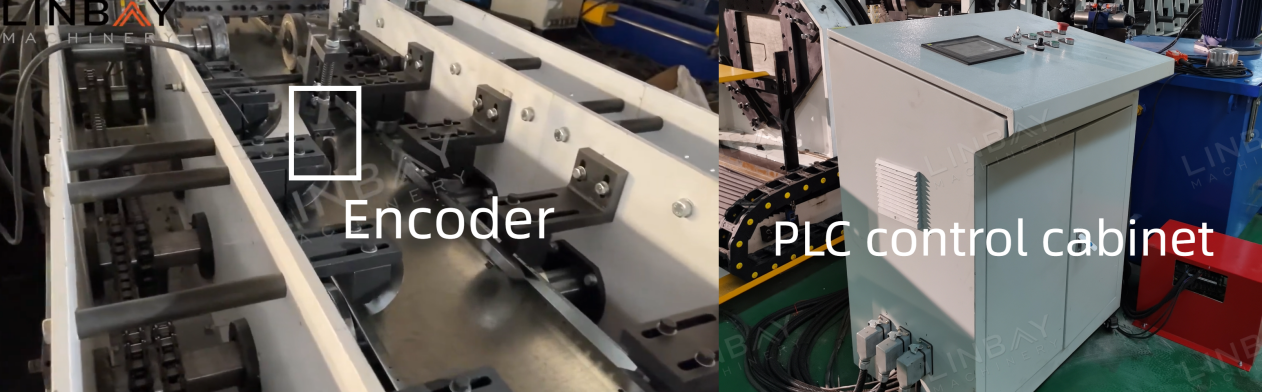

Codificador e PLC

O codificador transforma a lonxitude detectada da bobina de aceiro nun sinal eléctrico, que logo se transmite ao armario de control do PLC. Dentro do armario de control, pódense xestionar con precisión parámetros como a velocidade de produción, a cantidade de produción, a lonxitude de corte, etc. Grazas á medición precisa e á retroalimentación proporcionada polo codificador, o cortador hidráulico pode manter a precisión de corte dentro de±1 mm, minimizando erros.

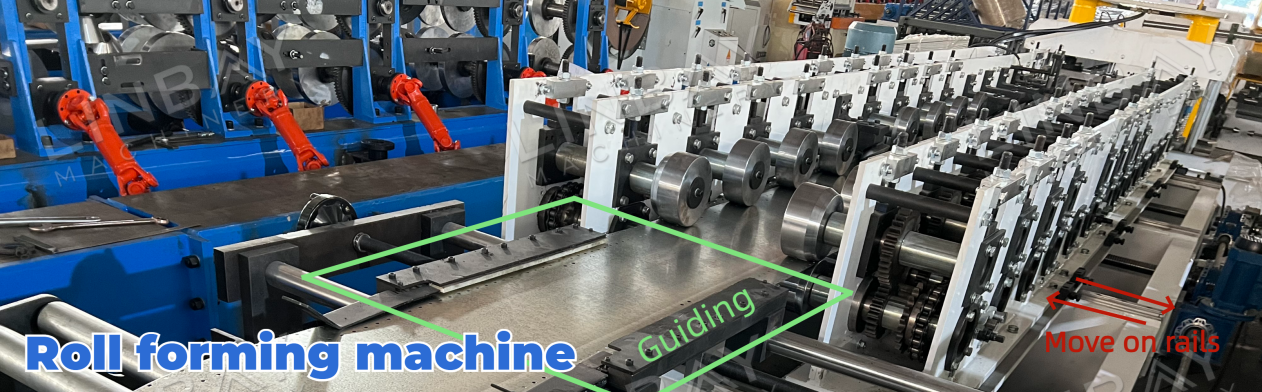

Máquina perfiladora de rolos

Antes de entrar na máquina formadora, a bobina de aceiro gúiase a través de barras para manter a aliñación ao longo da liña central. Dada a forma do panel de andel, só os lados da bobina de aceiro requiren conformación. Polo tanto, empregamos unha estrutura en voladizo de panel de dobre parede para reducir o uso de material, aforrando así nos custos de material dos rolos. Os rolos de accionamento por cadea exercen presión sobre a bobina de aceiro para facilitar o seu avance e conformación.

A máquina perfiladora é capaz de producir paneis de andeis de diferentes anchos. Ao introducir as dimensións desexadas no panel de control do PLC, a estación perfiladora axusta automaticamente a súa posición ao longo dos carrís ao recibir sinais. A medida que a estación perfiladora e o rodillo se moven, os puntos de perfilado na bobina de aceiro cambian en consecuencia. Este proceso permite que a máquina perfiladora produza eficientemente paneis de andeis de varios tamaños.

Hai instalado un codificador para detectar o movemento da estación de conformado, garantindo axustes de tamaño precisos. Ademais, hai dous sensores de posición—os sensores máis externos e internos—empréganse para evitar o movemento excesivo ao longo dos carrís, evitando así esvaramentos ou colisións entre os rolos.

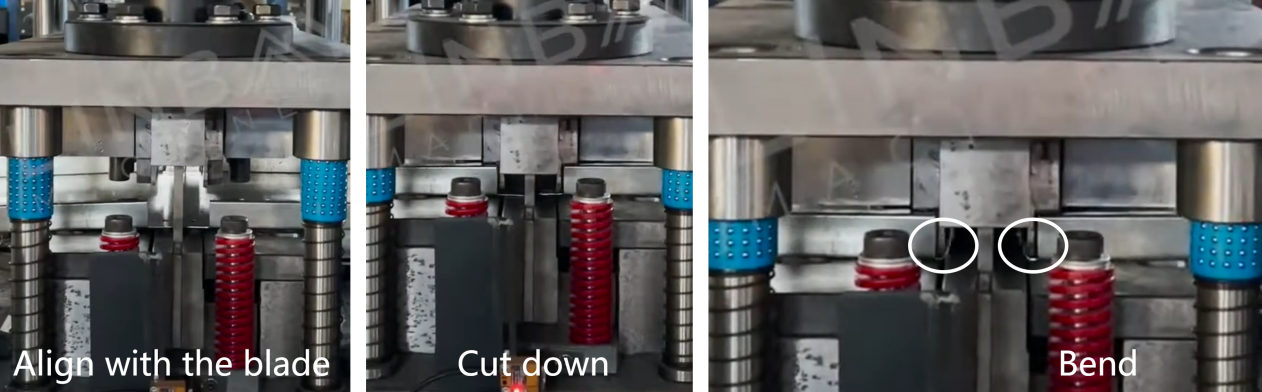

Máquina de corte e dobraxe

Neste escenario, onde o panel da estantería require unha única curvatura no lado ancho, deseñamos o molde da máquina de corte para executar corte e curvatura simultáneos.

A lámina descende para realizar o corte, despois do cal o molde de curvatura móvese cara arriba, completando eficazmente a curvatura da cola do primeiro panel e da cabeza do segundo panel.

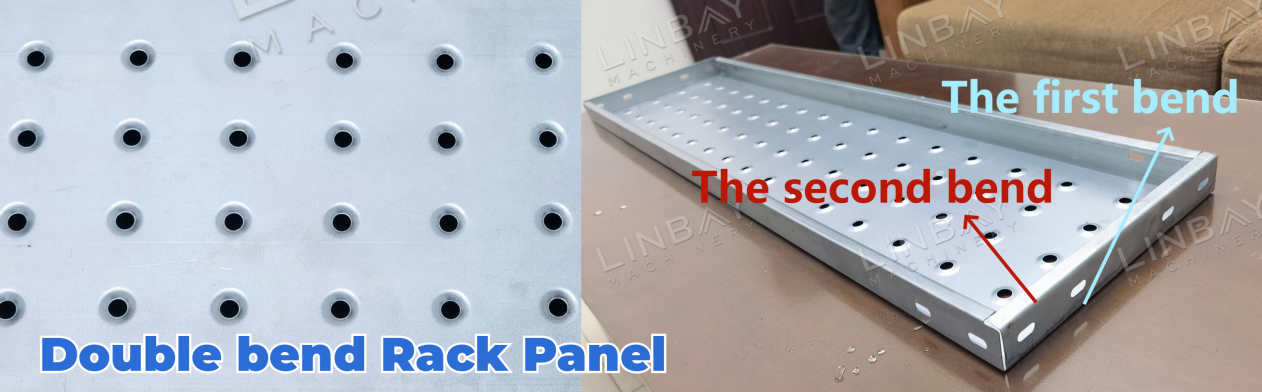

Outro tipo

Se che interesan os paneis de estantes con dúas curvas no lado ancho, só tes que premer na imaxe para afondar no proceso de produción detallado e ver o vídeo que os acompaña.

Diferenzas principais:

O tipo de dobre curvatura ofrece unha maior durabilidade en comparación co tipo de curvatura única, o que garante un uso prolongado. Non obstante, o tipo de curvatura única cumpre debidamente os requisitos de almacenamento. Ademais, os bordos do tipo de dobre curvatura non son afiados, o que mellora a seguridade durante o uso, mentres que o tipo de curvatura única pode ter bordos máis afiados.

1. Desenrolador

2. Alimentación

3. Punzón

4. Soportes de perfilado

5. Sistema de condución

6. Sistema de corte

Outros

Fóra da mesa