vídeo

Perfil

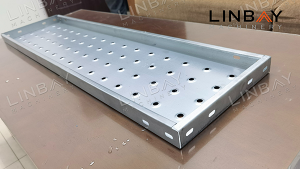

O panel de andeis, situado nas vigas do sistema de estanterías, actúa como unha plataforma robusta para almacenar mercadorías de forma segura. A nosa experiencia en fabricación céntrase na produción de paneis de andeis de dobre curvatura, que ofrecen unha durabilidade superior en comparación co tipo de curvatura única. Ademais, este deseño elimina os bordos afiados expostos, priorizando a seguridade do usuario.

Caso real: principais parámetros técnicos

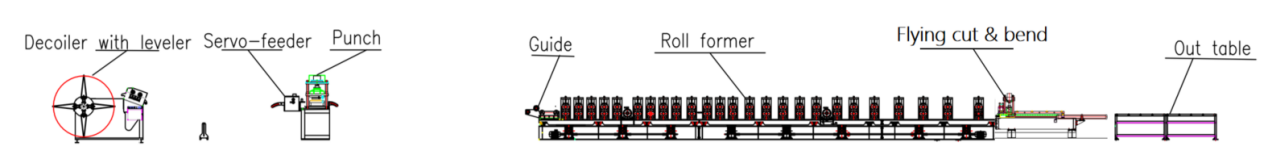

Diagrama de fluxo

Desenrolador hidráulico con nivelador -- Alimentador servo -- Perforadora hidráulica -- Máquina perfiladora -- Corte e estampado hidráulico -- Mesa de corte

Principais parámetros técnicos:

1. Velocidade da liña: axustable de 0 a 4 m/min

2. Perfis: Varios tamaños con altura consistente, que difiren en ancho e longo

3. Grosor do material: 0,6-0,8 mm (para esta aplicación)

4. Material axeitado: aceiro galvanizado

5. Máquina perfiladora: Utiliza unha estrutura de paneis de dobre parede en voladizo e un sistema de accionamento por cadea

6. Número de estacións de conformado: 13

7. Sistema de corte: Corte e dobrado simultáneos; a máquina de formar rolos permanece operativa durante o proceso

8. Axuste do tamaño: automático

9. Armario PLC: Equipado con sistema Siemens

Caso real: descrición

Desenrolador hidráulico con nivelador

A expansión do núcleo pódese axustar para adaptarse a diámetros interiores de bobinas de aceiro que van dende os 460 mm ata os 520 mm. Durante o desenrolamento, os retenedores exteriores da bobina garanten que a bobina de aceiro permaneza firmemente suxeita ao desenrolador, o que mellora a seguridade dos traballadores ao evitar que a bobina se escorregue.

O nivelador está equipado cunha serie de rolos que aplanan progresivamente a bobina de aceiro, eliminando eficazmente as tensións residuais.

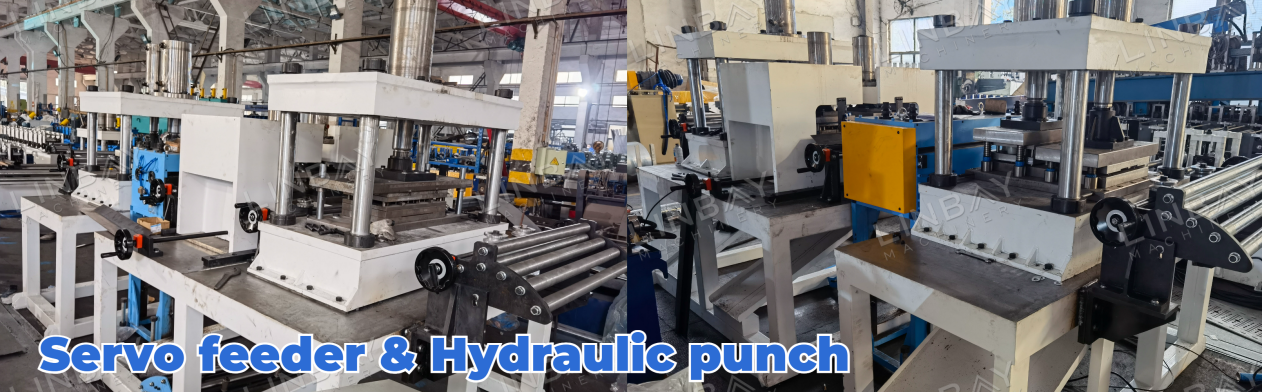

Alimentador servo e punzón hidráulico

(1)Punzonado hidráulico independente

Este sistema de perforación funciona de forma independente, sen compartir a mesma base de máquina coa máquina perfiladora, o que garante un rendemento sen interrupcións e sen fisuras do proceso de perfilado. O alimentador está alimentado por un servomotor, que ten un retardo mínimo de arranque e parada. Isto permite un control preciso sobre o avance da bobina de aceiro no alimentador de bobinas, garantindo unha perforación precisa e eficiente.

(2) Solución de molde optimizada

Os orificios perforados no panel de andel clasifícanse en entalladuras, orificios funcionais e orificios continuos inferiores. Debido ás frecuencias variables destes tipos de orificios nun só panel de andel, a máquina perforadora hidráulica está equipada con catro moldes dedicados, cada un deseñado para un tipo específico de orificio. Esta configuración está adaptada para completar eficientemente cada tipo de perforación, mellorando así a eficiencia e a produtividade xerais.

Codificador e PLC

O codificador traduce as lonxitudes de bobina de aceiro detectadas en sinais eléctricos, que logo se envían ao armario de control do PLC. Dentro do armario de control, os operadores poden xestionar a velocidade de produción, a saída de produción única, a lonxitude de corte e outros parámetros. Con medicións precisas e a retroalimentación do codificador, a máquina de corte pode manter os erros de corte dentro±1 mm.

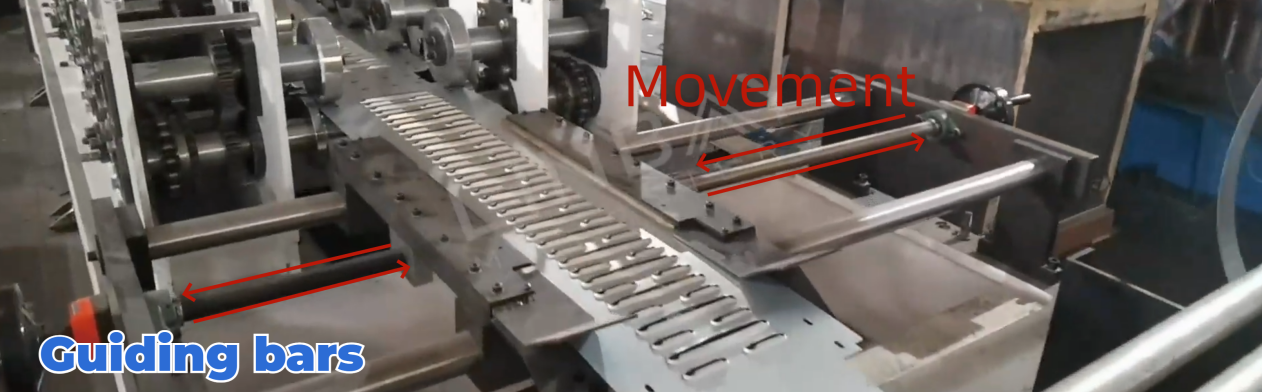

Máquina perfiladora

Antes de entrar na máquina perfiladora, a bobina de aceiro pasa por unhas barras guía axustables. Estas barras axústanse segundo o ancho da bobina de aceiro, garantindo que se aliñe con precisión coa maquinaria da liña de produción ao longo da liña central. Este aliñamento é esencial para manter a rectitude e a capacidade de carga do panel de andel.

Esta máquina conformadora utiliza unha estrutura en voladizo de dobre parede. Dado que o conformado só se require en dous lados do panel, utilízase un deseño de rolos en voladizo para conservar o material do rolo. O sistema de accionamento por cadea impulsa os rolos e aplica forza á bobina de aceiro, o que permite o seu avance e conformado.

A máquina pode producir paneis de andeis de varios anchos. Os traballadores introducen as dimensións desexadas no panel do armario de control do PLC. Unha vez recibido o sinal, a estación de conformado do lado dereito móvese automaticamente ao longo dos carrís. Os puntos de conformado na bobina de aceiro axústanse co movemento da estación de conformado e dos rolos de conformado.

Tamén se instalou un codificador para detectar a distancia de movemento da estación de conformado, garantindo a precisión ao cambiar os tamaños. Ademais, inclúense dous sensores de posición: un para detectar a distancia máis afastada e outro para a distancia máis próxima que a estación de conformado pode moverse sobre os carrís. O sensor de posición máis afastado impide o movemento excesivo da estación de conformado, evitando o deslizamento, mentres que o sensor de posición máis próximo impide que a estación de conformado se mova demasiado cara a dentro, evitando así colisións.

Corte e dobrado hidráulicos

Os paneis de estantes producidos nesta liña de produción presentan dobres curvas no lado ancho. Deseñamos un molde de corte e curva integrado, que permite tanto o corte como a dobre curva nunha soa máquina. Este deseño non só conserva a lonxitude da liña de produción e o espazo da planta, senón que tamén reduce o tempo de produción.

Durante o corte e o dobrado, a base da máquina de corte pode moverse cara atrás e cara adiante en sincronía coa velocidade de produción da máquina perfiladora. Isto garante unha produción ininterrompida e mellora a eficiencia.

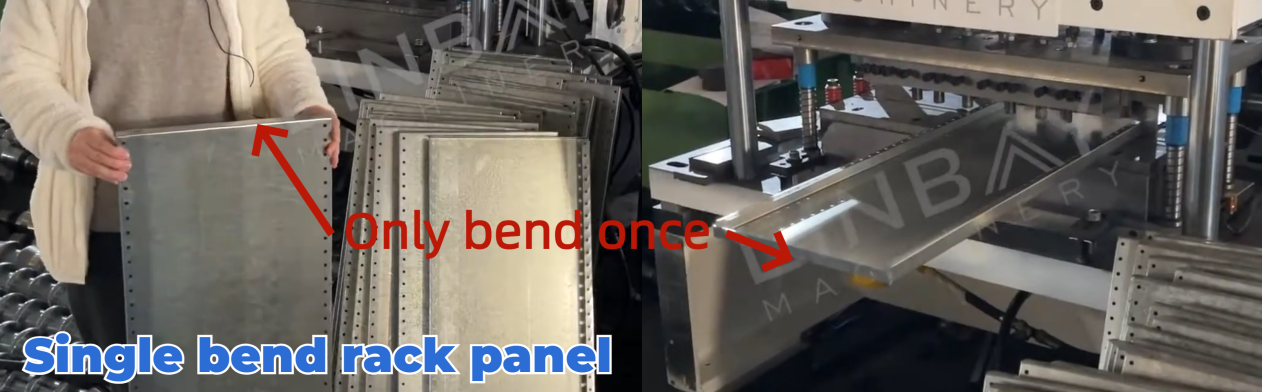

Outra solución

Se che interesan os paneis de estantes dunha soa curva, só tes que premer na imaxe para afondar no proceso de produción detallado e ver o vídeo que se inclúe.

Diferenzas principais:

O tipo de dobre curvatura ofrece unha durabilidade superior, mentres que o tipo de curvatura única tamén satisfai axeitadamente as necesidades de almacenamento.

Os bordos do tipo de dobre curvatura non son afiados, o que mellora a seguridade, mentres que o tipo de curvatura única pode ter bordos máis afiados.

1. Desenrolador

2. Alimentación

3. Punzón

4. Soportes de perfilado

5. Sistema de condución

6. Sistema de corte

Outros

Fóra da mesa