વિડિઓ

પ્રોફાઇલ

ગટર:ધાતુના ગટરનો ઉપયોગ સામાન્ય રીતે ઇમારતોની છતની કિનારીઓ સાથે ડ્રેનેજ માટે થાય છે, મુખ્યત્વે વરસાદી પાણીને એકત્રિત કરવા અને તેને વહેવા માટે. સામાન્ય શૈલીઓમાં શામેલ છેhઆલ્ફ-ગોળપ્રકારઅને કે-શૈલીપ્રકાર. તે સામાન્ય રીતે 0.3-0.8 મીમી સુધીની ધાતુની સામગ્રીથી બનેલા હોય છે, જેમ કે એલ્યુમિનિયમ, પ્રી-પેઇન્ટેડ સ્ટીલ અથવા ગેલ્વેનાઈઝ્ડ સ્ટીલ.

રિજ કેપ:રીજટોપીછેસેટજ્યાં બે બાજુઓબેછતપેનલ્સમીટ, જેને છત તરીકે પણ ઓળખવામાં આવે છેટોચ. તે સામાન્ય રીતેઉપયોગછતની સીલિંગ અને સૌંદર્ય શાસ્ત્ર વધારવા માટે. રિજ કેપ્સ સામાન્ય રીતે 0.3-0.8 મીમી સુધીના પ્રી-પેઇન્ટેડ સ્ટીલ અથવા ગેલ્વેનાઈઝ્ડ સ્ટીલમાંથી બનાવવામાં આવે છે.

વાસ્તવિક કેસ-મુખ્ય ટેકનિકલ પરિમાણો

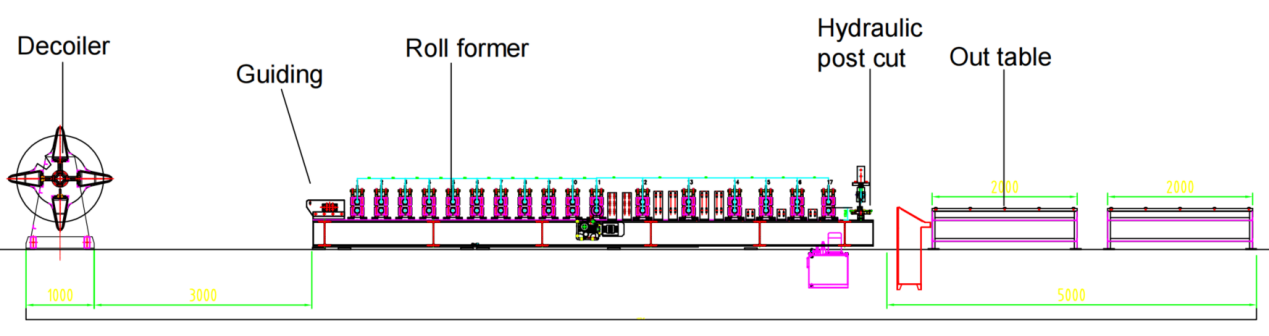

ફ્લો ચાર્ટ: ડેકોઇલર--માર્ગદર્શન--રોલ ફોર્મિંગ મશીન--હાઇડ્રોલિક કટ--આઉટ ટેબલ

- ૧.રિજ કેપ-લાઇન ગતિ: ૦-૧૨ મીટર/મિનિટ, એડજસ્ટેબલ

- 2. ગટર-લાઇન ગતિ: 0-4 મીટર/મિનિટ, એડજસ્ટેબલ

- ૩.સુઇટેબલ સામગ્રી: ગેલ્વેનાઈઝ્ડ સ્ટીલ, પ્રી-પેઇન્ટેડ સ્ટીલ, એલ્યુમિનિયમ

- 4. સામગ્રીની જાડાઈ: 0.3-0.8 મીમી

- ૫. રોલ ફોર્મિંગ મશીન: વોલ-પેનલ સ્ટ્રક્ચર અને ચેઇન ડ્રાઇવિંગ સિસ્ટમ

- 6. કટીંગ સિસ્ટમ: રોલ ફોર્મિંગ મશીન પછી કાપવા માટે રોકો, કાપતી વખતે રોલ ફોરમર સ્ટોપ.

- ૭.પીએલસી કેબિનેટ: સિમેન્સ સિસ્ટમ.

વાસ્તવિક કેસ-પેકિંગ સૂચિ

- ૧.હાઇડ્રોલિક ડીકોઇલર*૨

- 2. ડબલ-રો રોલ ફોર્મિંગ મશીન*1

- ૩. ડબલ-રો હાઇડ્રોલિક કટીંગ મશીન*૧

- ૪.આઉટ ટેબલ*૨

- ૫.પીએલસી કંટ્રોલ કેબિનેટ*૧

- ૬.હાઇડ્રોલિક સ્ટેશન*૧

- ૭. સ્પેરપાર્ટ્સ બોક્સ (મફત)

વાસ્તવિક કેસ-વર્ણન

- ડેકોઇલર

રિજ કેપ અને ગટર માટે, ડેકોઇલરનું રૂપરેખાંકન લગભગ સમાન છે, જેમાં 3 ટનની લોડ ક્ષમતાવાળા હાઇડ્રોલિક ડેકોઇલર્સનો ઉપયોગ કરવામાં આવે છે. રિજ કેપ અને ગટર માટે ઉપયોગમાં લેવાતા સ્ટીલ કોઇલની વિવિધ પહોળાઈને ધ્યાનમાં રાખીને, દરેક ઉત્પાદન લાઇન માટે એક સમર્પિત ડેકોઇલર ફાળવવાનું વધુ સારું છે. આ અભિગમ કોઇલ રિપ્લેસમેન્ટ દરમિયાન ડાઉનટાઇમ ઘટાડે છે અને દરેક ઉત્પાદન લાઇન માટે કાર્યકારી કાર્યક્ષમતામાં વધારો કરે છે.

માર્ગદર્શન

આમાર્ગદર્શક રોલર્સ સ્ટીલ કોઇલ અને વચ્ચે સંરેખણ સુનિશ્ચિત કરે છે રોલ ફોર્મિંગમશીન, રચના પ્રક્રિયા દરમિયાન વિકૃતિ અટકાવે છે.

રોલ ફોર્મિંગ મશીન

આ રોલ ફોર્મિંગ મશીન વોલ-પેનલ સ્ટ્રક્ચર અને ચેઇન ડ્રાઇવિંગ સિસ્ટમનો ઉપયોગ કરે છે. પરંપરાગત ડ્યુઅલ-રો સેટઅપ્સથી વિપરીત, જેમાં એક જ પ્રોફાઇલના બે અલગ અલગ કદ હોય છે, આ મશીન દરેક પંક્તિ પર સંપૂર્ણપણે અલગ પ્રોફાઇલ્સને હેન્ડલ કરે છે.

એ નોંધવું મહત્વપૂર્ણ છે કે બે પંક્તિઓ એકસાથે કાર્ય કરી શકતી નથી. જો તમારી પાસે ઉત્પાદનની માંગ વધુ હોય તો અમે દરેક પ્રોફાઇલ માટે એક અલગ ઉત્પાદન લાઇન સમર્પિત કરવાની ભલામણ કરીએ છીએ.

વધુમાં, ફરતી સાંકળોના આકસ્મિક સંપર્કથી કામદારોને બચાવવા અને ધૂળ અને કાટમાળથી થતા નુકસાનથી સાંકળોનું રક્ષણ કરવા માટે સાંકળો પર ધાતુના કવર લગાવવામાં આવ્યા છે.

હાઇડ્રોલિક કટ

આ ઉત્પાદન લાઇન પર કટીંગ મશીનો ફિક્સ કરવામાં આવે છે, જે કટીંગ દરમિયાન સ્ટીલ કોઇલની ગતિ અટકાવે છે. ગ્રાહકોને વધુ ઉત્પાદન ગતિની જરૂર હોય તે માટે, અમે એક ઉડતું કટીંગ મશીન ઓફર કરીએ છીએ જેનો આધાર રોલ ફોર્મિંગ મશીનની સમાન ગતિએ રેલ પર આગળ અને પાછળ સરળતાથી પસાર થઈ શકે છે. આ નવીન ડિઝાઇન સ્ટીલ કોઇલને કટીંગ દરમિયાન કોઈપણ વિક્ષેપો વિના ફોર્મિંગ મશીનમાંથી આગળ વધવા માટે સક્ષમ બનાવે છે, જેનાથી ઉત્પાદન લાઇનની એકંદર કાર્યક્ષમતામાં નોંધપાત્ર વધારો થાય છે.

બંને હરોળના અંતે, કટીંગ બ્લેડને કાળજીપૂર્વક બનાવવામાં આવે છે જેથી તે સંબંધિત પ્રોફાઇલ્સના રૂપરેખા સાથે ચોક્કસ રીતે મેળ ખાય. આ ખાતરી કરે છે કે પ્રોફાઇલ પરની કિનારીઓ અવિકૃત છે, ચોકસાઇ અને ગુણવત્તાના ઉચ્ચતમ ધોરણો જાળવી રાખે છે.

હાઇડ્રોલિક સ્ટેશન

બંધ તેલ ટાંકી દ્વારા ક્યુટરને શરૂઆતની વીજળી પૂરી પાડે છે. તે કાપ્યા વિના બંધ થાય છે, જે વીજળી બચાવી શકે છે.

હાઇડ્રોલિક સ્ટેશન કૂલિંગ ફેનથી સજ્જ છે, જે લાંબા સમય સુધી અને શ્રેષ્ઠ કામગીરી સુનિશ્ચિત કરવા માટે કાર્યક્ષમ ગરમીના વિસર્જનને સરળ બનાવે છે. નીચા નિષ્ફળતા દર અને અસાધારણ ટકાઉપણું સાથે, હાઇડ્રોલિક સ્ટેશન લાંબા ગાળે વિશ્વસનીય કામગીરીની ખાતરી આપે છે.

પીએલસી નિયંત્રણ કેબિનેટ અને એન્કોડર

રોલ ફોર્મિંગ પ્રોડક્શન લાઇન જાપાની બ્રાન્ડ KOYO ના એન્કોડર સાથે સજ્જ છે. એન્કોડર સ્ટીલ કોઇલની શોધાયેલ લંબાઈને ઇલેક્ટ્રિકલ સિગ્નલોમાં રૂપાંતરિત કરવાનું ચાલુ રાખે છે, તેમને PLC કંટ્રોલ કેબિનેટમાં ટ્રાન્સમિટ કરે છે. ઓપરેટરો ઉત્પાદન ગતિ, જથ્થો અને કટીંગ લંબાઈને સમાયોજિત કરી શકે છે. એન્કોડરના ચોક્કસ માપન અને પ્રતિસાદને કારણે કટીંગ મશીન નોંધપાત્ર ચોકસાઈ પ્રાપ્ત કરે છે, કટીંગ ભૂલોને ±1mm ની અંદર રાખે છે.

1. ડેકોઇલર

2. ખોરાક આપવો

૩. પંચિંગ

4. રોલ ફોર્મિંગ સ્ટેન્ડ

5. ડ્રાઇવિંગ સિસ્ટમ

6. કટીંગ સિસ્ટમ

અન્ય

બહારનું ટેબલ