વિડિઓ

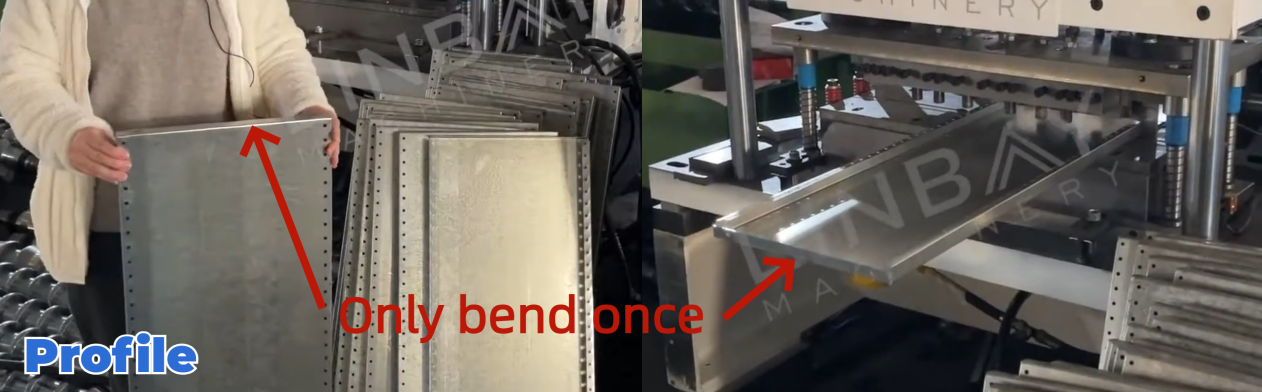

પ્રોફાઇલ

શેલ્ફ પેનલ રેકિંગ સિસ્ટમનો એક મહત્વપૂર્ણ ભાગ છે, જે સામાન રાખવા માટે રચાયેલ છે. તે સામાન્ય રીતે ગેલ્વેનાઈઝ્ડ સ્ટીલથી બનેલું હોય છે જેની જાડાઈ 1 થી 2 મિલીમીટર સુધીની હોય છે. આ પેનલ વિવિધ પહોળાઈ અને લંબાઈમાં ઉપલબ્ધ છે, જ્યારે તેની ઊંચાઈ સ્થિર રહે છે. તેમાં પહોળી બાજુએ એક જ વળાંક પણ છે.

વાસ્તવિક કેસ-મુખ્ય ટેકનિકલ પરિમાણો

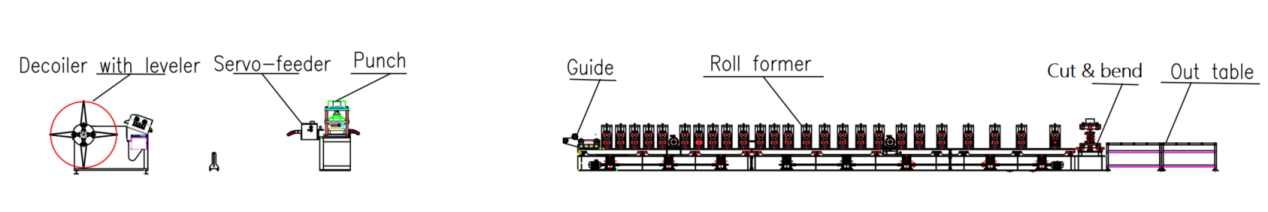

ફ્લો ચાર્ટ

લેવલર સાથે હાઇડ્રોલિક ડીકોઇલર--સર્વો ફીડર--હાઇડ્રોલિક પંચ--માર્ગદર્શન--રોલ ફોર્મિંગ મશીન--કટીંગ અને બેન્ડિંગ મશીન--આઉટ ટેબલ

મુખ્ય ટેકનિકલ પરિમાણો

1. લાઇન સ્પીડ: 4-5 મીટર/મિનિટ વચ્ચે એડજસ્ટેબલ

2. પ્રોફાઇલ્સ: વિવિધ પહોળાઈ અને લંબાઈ, એકસરખી ઊંચાઈ સાથે

3. સામગ્રીની જાડાઈ: 0.6-1.2mm (આ એપ્લિકેશન માટે)

૪. યોગ્ય સામગ્રી: ગરમ રોલ્ડ સ્ટીલ, કોલ્ડ રોલ્ડ સ્ટીલ

5. રોલ ફોર્મિંગ મશીન:કેન્ટીલીવર્ડ ચેઇન ડ્રાઇવિંગ સિસ્ટમ સાથે ડબલ પેનલ સ્ટ્રક્ચર

૬. કટીંગ અને બેન્ડિંગ સિસ્ટમ: એકસાથે કટીંગ અને બેન્ડિંગ, પ્રક્રિયા દરમિયાન રોલ ફોર્મર હોલ્ટિંગ સાથે

7. કદ ગોઠવણ: આપોઆપ

8. પીએલસી કેબિનેટ: સિમેન્સ સિસ્ટમ

વાસ્તવિક કેસ-વર્ણન

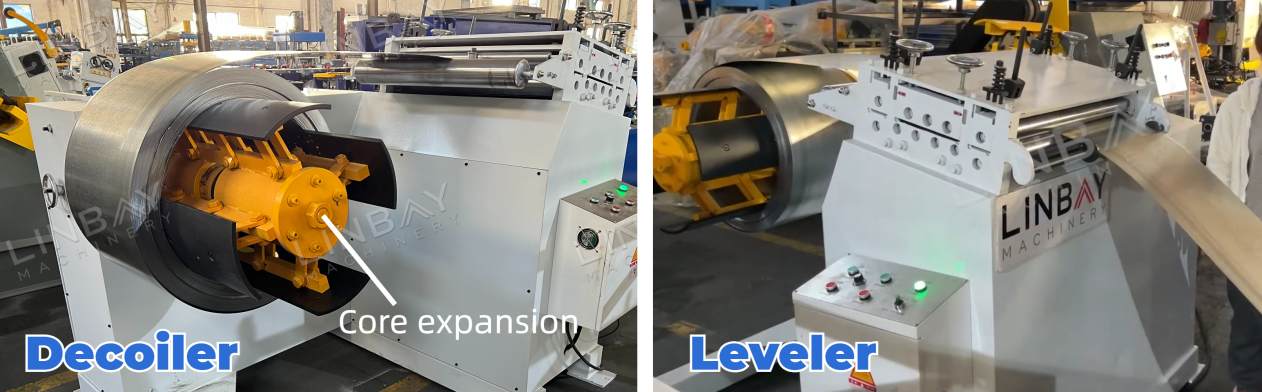

લેવલર સાથે હાઇડ્રોલિક ડેકોઇલર

આ મશીન ડેકોઇલર અને લેવલરને જોડે છે, જે ફેક્ટરીના ફ્લોર સ્પેસને શ્રેષ્ઠ બનાવે છે અને જમીનનો ખર્ચ ઘટાડે છે. કોર વિસ્તરણ મિકેનિઝમ 460mm અને 520mm વચ્ચેના આંતરિક વ્યાસવાળા સ્ટીલ કોઇલને ફિટ કરવા માટે ગોઠવી શકે છે. અનકોઇલિંગ દરમિયાન, બાહ્ય કોઇલ રીટેનર્સ ખાતરી કરે છે કે સ્ટીલ કોઇલ સુરક્ષિત રીતે સ્થાને રહે છે, જે કામદારોની સલામતીમાં વધારો કરે છે.

લેવલર સ્ટીલ કોઇલને સપાટ કરે છે, આંતરિક તાણ દૂર કરે છે અને વધુ કાર્યક્ષમ પંચિંગ અને રોલ ફોર્મિંગને સક્ષમ બનાવે છે.

સર્વો ફીડર અને હાઇડ્રોલિક પંચ

હાઇડ્રોલિક પંચ રોલ ફોર્મિંગ મશીનના બેઝથી અલગ થઈને સ્વતંત્ર રીતે કાર્ય કરે છે. આ ડિઝાઇન રોલ ફોર્મિંગ મશીનને પંચિંગ ચાલુ હોય ત્યારે કામ કરવાનું ચાલુ રાખવા દે છે, જે ઉત્પાદન લાઇનની એકંદર કાર્યક્ષમતામાં વધારો કરે છે. સર્વો મોટર સ્ટાર્ટ-સ્ટોપ સમયના વિલંબને ઘટાડે છે, જે ચોક્કસ પંચિંગ માટે સ્ટીલ કોઇલની આગળની લંબાઈ પર ચોક્કસ નિયંત્રણ પૂરું પાડે છે.

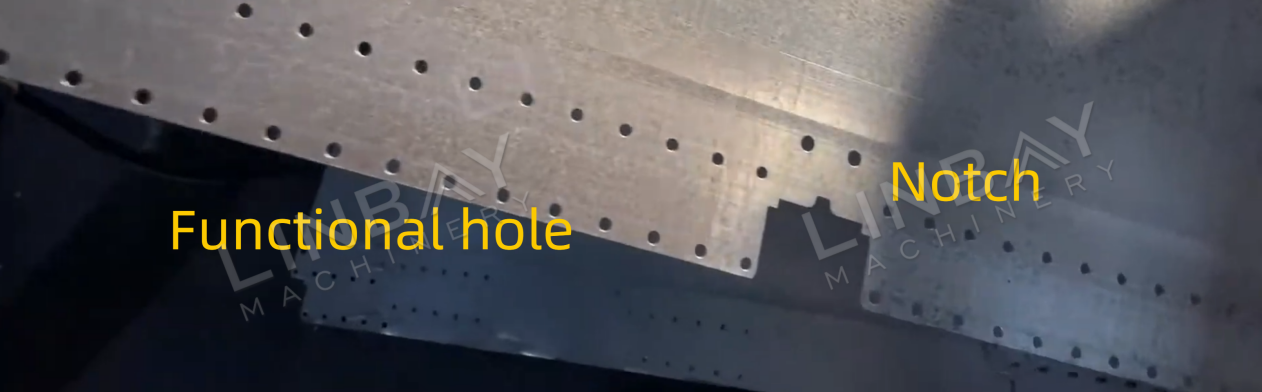

પંચિંગ તબક્કા દરમિયાન, સ્ક્રુ ઇન્સ્ટોલેશન માટે કાર્યાત્મક છિદ્રો ઉપરાંત ખાંચો બનાવવામાં આવે છે. ફ્લેટ સ્ટીલ કોઇલને ત્રિ-પરિમાણીય પેનલમાં આકાર આપવામાં આવશે, તેથી શેલ્ફ પેનલના ચાર ખૂણા પર ઓવરલેપિંગ અથવા મોટા ગાબડાને રોકવા માટે આ ખાંચોની ચોક્કસ ગણતરી કરવામાં આવે છે.

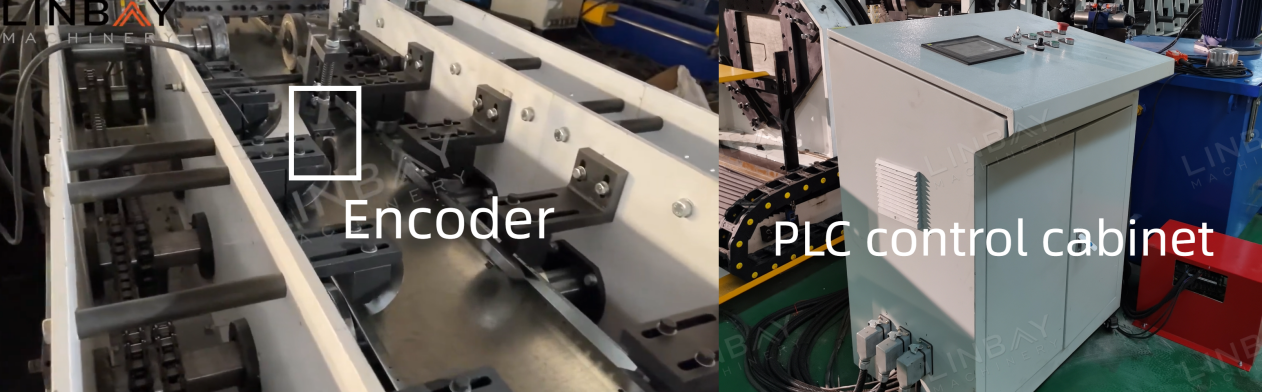

એન્કોડર અને પીએલસી

એન્કોડર સ્ટીલ કોઇલની શોધાયેલ લંબાઈને ઇલેક્ટ્રિકલ સિગ્નલમાં રૂપાંતરિત કરે છે, જે પછી PLC કંટ્રોલ કેબિનેટમાં ટ્રાન્સમિટ થાય છે. કંટ્રોલ કેબિનેટની અંદર, ઉત્પાદન ગતિ, ઉત્પાદન જથ્થો, કટીંગ લંબાઈ, વગેરે જેવા પરિમાણોને ચોક્કસ રીતે સંચાલિત કરી શકાય છે. એન્કોડર દ્વારા આપવામાં આવેલા ચોક્કસ માપન અને પ્રતિસાદને કારણે, હાઇડ્રોલિક કટર અંદર કટીંગ ચોકસાઈ જાળવી શકે છે.±૧ મીમી, ભૂલો ઓછી કરી રહ્યા છીએ.

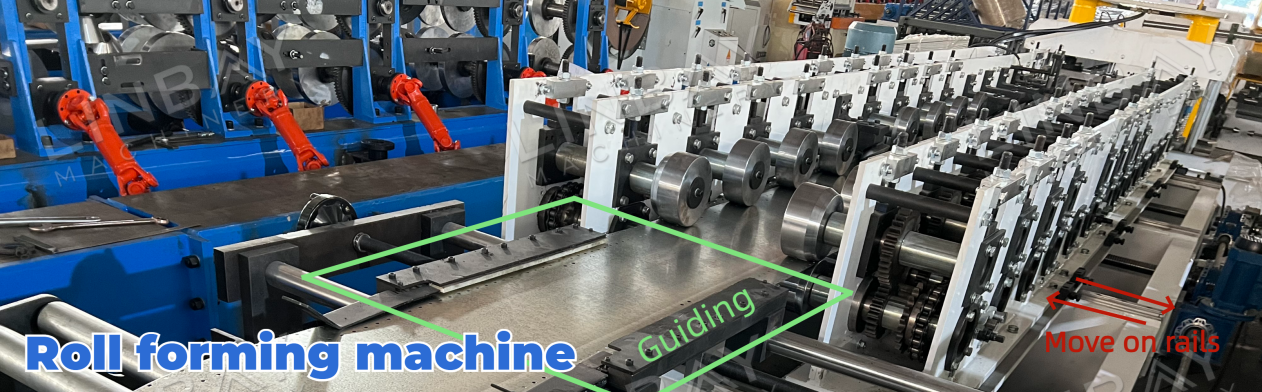

રોલ ફોર્મિંગ મશીન

ફોર્મિંગ મશીનમાં પ્રવેશતા પહેલા, સ્ટીલ કોઇલને મધ્યરેખા સાથે ગોઠવણી જાળવવા માટે બાર દ્વારા માર્ગદર્શન આપવામાં આવે છે. શેલ્ફ પેનલના આકારને કારણે, સ્ટીલ કોઇલની ફક્ત બાજુઓને ફોર્મિંગની જરૂર પડે છે. તેથી, અમે સામગ્રીનો ઉપયોગ ઘટાડવા માટે ડબલ વોલ પેનલ કેન્ટીલીવર સ્ટ્રક્ચરનો ઉપયોગ કરીએ છીએ, જેનાથી રોલર સામગ્રીના ખર્ચમાં બચત થાય છે. ચેઇન-ડ્રાઇવ રોલર્સ સ્ટીલ કોઇલ પર દબાણ લાવે છે જેથી તેની પ્રગતિ અને રચના સરળ બને.

આ ફોર્મિંગ મશીન વિવિધ પહોળાઈના શેલ્ફ પેનલ્સ બનાવવા માટે સક્ષમ છે. PLC કંટ્રોલ પેનલમાં ઇચ્છિત પરિમાણો દાખલ કરીને, ફોર્મિંગ સ્ટેશન સિગ્નલ પ્રાપ્ત થતાં રેલ્સ સાથે તેની સ્થિતિ આપમેળે ગોઠવે છે. જેમ જેમ ફોર્મિંગ સ્ટેશન અને રોલર આગળ વધે છે, તેમ તેમ સ્ટીલ કોઇલ પરના ફોર્મિંગ પોઇન્ટ્સ તે મુજબ બદલાય છે. આ પ્રક્રિયા રોલ ફોર્મિંગ મશીનને વિવિધ કદના શેલ્ફ પેનલ્સ કાર્યક્ષમ રીતે ઉત્પન્ન કરવા સક્ષમ બનાવે છે.

ફોર્મિંગ સ્ટેશનની ગતિવિધિ શોધવા માટે એક એન્કોડર ઇન્સ્ટોલ કરેલ છે, જે ચોક્કસ કદ ગોઠવણોની ખાતરી કરે છે. વધુમાં, બે પોઝિશન સેન્સર-સૌથી બાહ્ય અને અંદરના સેન્સર-રેલ પર વધુ પડતી હિલચાલ અટકાવવા માટે ઉપયોગમાં લેવાય છે, જેનાથી રોલરો વચ્ચે લપસણી કે અથડામણ ટાળી શકાય છે.

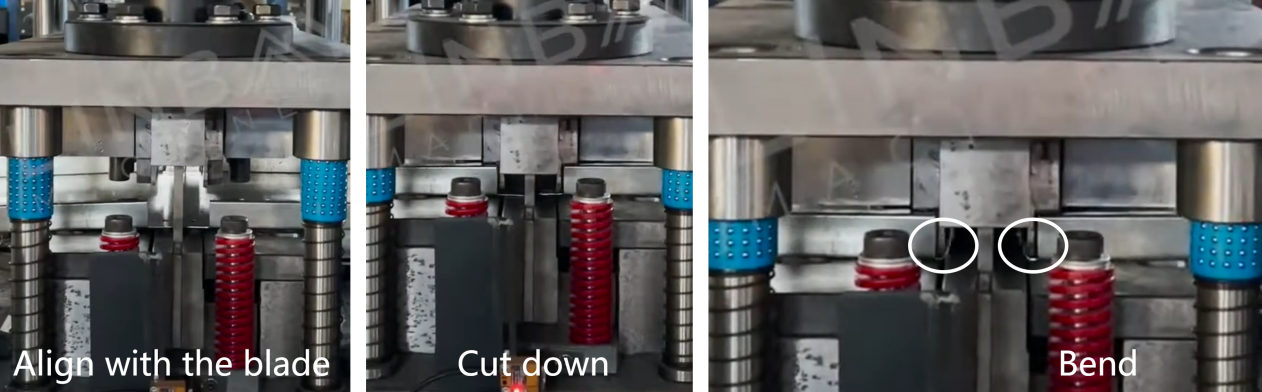

કટીંગ અને બેન્ડિંગ મશીન

આ પરિસ્થિતિમાં, જ્યાં શેલ્ફ પેનલને પહોળી બાજુએ એક જ વળાંકની જરૂર પડે છે, અમે કટીંગ મશીનના મોલ્ડને એક સાથે કટીંગ અને બેન્ડિંગ કરવા માટે એન્જિનિયર કર્યું છે.

કાપવા માટે બ્લેડ નીચે ઉતરે છે, ત્યારબાદ બેન્ડિંગ મોલ્ડ ઉપરની તરફ ખસે છે, જે પ્રથમ પેનલની પૂંછડી અને બીજા પેનલના માથાના બેન્ડિંગને અસરકારક રીતે પૂર્ણ કરે છે.

અન્ય પ્રકાર

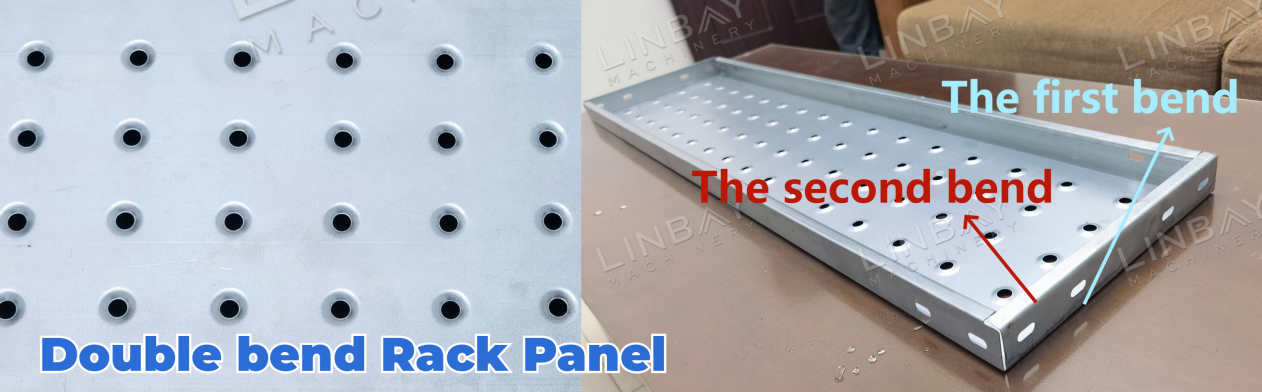

જો તમને પહોળી બાજુએ બે વળાંકો ધરાવતા શેલ્ફ પેનલ્સ જોઈને રસ પડે, તો વિગતવાર ઉત્પાદન પ્રક્રિયામાં ઊંડા ઉતરવા માટે ફક્ત છબી પર ક્લિક કરો અને સાથેનો વિડિઓ જુઓ.

મુખ્ય તફાવતો:

ડબલ-બેન્ડ પ્રકાર સિંગલ-બેન્ડ પ્રકાર કરતાં વધુ ટકાઉપણું પ્રદાન કરે છે, જે લાંબા સમય સુધી ઉપયોગ સુનિશ્ચિત કરે છે. જોકે, સિંગલ-બેન્ડ પ્રકાર સ્ટોરેજ આવશ્યકતાઓને પૂરતા પ્રમાણમાં પૂર્ણ કરે છે. વધુમાં, ડબલ-બેન્ડ પ્રકારની ધાર તીક્ષ્ણ નથી, જે ઉપયોગ દરમિયાન સલામતીમાં વધારો કરે છે, જ્યારે સિંગલ-બેન્ડ પ્રકારમાં તીક્ષ્ણ ધાર હોઈ શકે છે.

1. ડેકોઇલર

2. ખોરાક આપવો

૩. પંચિંગ

4. રોલ ફોર્મિંગ સ્ટેન્ડ

5. ડ્રાઇવિંગ સિસ્ટમ

6. કટીંગ સિસ્ટમ

અન્ય

બહારનું ટેબલ