વિડિઓ

પ્રોફાઇલ

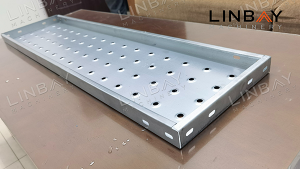

રેકિંગ સિસ્ટમના બીમ પર સ્થિત શેલ્ફ પેનલ, માલને સુરક્ષિત રીતે સંગ્રહિત કરવા માટે એક મજબૂત પ્લેટફોર્મ તરીકે કાર્ય કરે છે. અમારી ઉત્પાદન કુશળતા ડબલ-બેન્ડ શેલ્ફ પેનલ્સનું ઉત્પાદન કરવા પર ધ્યાન કેન્દ્રિત કરે છે, જે સિંગલ-બેન્ડ પ્રકારની તુલનામાં શ્રેષ્ઠ ટકાઉપણું પ્રદાન કરે છે. વધુમાં, આ ડિઝાઇન તીક્ષ્ણ ખુલ્લી ધારને દૂર કરે છે, જે વપરાશકર્તા સલામતીને પ્રાથમિકતા આપે છે.

વાસ્તવિક કેસ-મુખ્ય ટેકનિકલ પરિમાણો

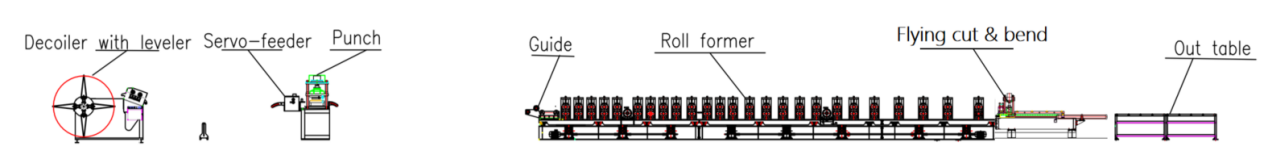

ફ્લો ચાર્ટ

લેવલર સાથે હાઇડ્રોલિક ડીકોઇલર--સર્વો ફીડર--હાઇડ્રોલિક પંચ--રોલ ફોર્મિંગ મશીન--હાઇડ્રોલિક કટ અને સ્ટેમ્પિંગ--આઉટ ટેબલ

મુખ્ય ટેકનિકલ પરિમાણો:

1. લાઇન સ્પીડ: 0 થી 4 મીટર/મિનિટ સુધી એડજસ્ટેબલ

2. પ્રોફાઇલ્સ: વિવિધ કદ, સતત ઊંચાઈ, પહોળાઈ અને લંબાઈમાં ભિન્નતા

3. સામગ્રીની જાડાઈ: 0.6-0.8mm (આ એપ્લિકેશન માટે)

4. યોગ્ય સામગ્રી: ગેલ્વેનાઈઝ્ડ સ્ટીલ

૫. રોલ ફોર્મિંગ મશીન: કેન્ટીલીવર્ડ ડબલ-વોલ પેનલ સ્ટ્રક્ચર અને ચેઇન ડ્રાઇવિંગ સિસ્ટમનો ઉપયોગ કરે છે

6. ફોર્મિંગ સ્ટેશનોની સંખ્યા: 13

7. કટીંગ સિસ્ટમ: એકસાથે કટીંગ અને બેન્ડિંગ; રોલ ફર્મર પ્રક્રિયા દરમિયાન કાર્યરત રહે છે.

8. કદ ગોઠવણ: આપોઆપ

9. પીએલસી કેબિનેટ: સિમેન્સ સિસ્ટમથી સજ્જ

વાસ્તવિક કેસ-વર્ણન

લેવલર સાથે હાઇડ્રોલિક ડેકોઇલર

કોર વિસ્તરણને 460mm થી 520mm સુધીના સ્ટીલ કોઇલના આંતરિક વ્યાસમાં ફિટ કરવા માટે ગોઠવી શકાય છે. અનકોઇલિંગ દરમિયાન, બાહ્ય કોઇલ રીટેનર્સ ખાતરી કરે છે કે સ્ટીલ કોઇલ ડીકોઇલર પર સુરક્ષિત રીતે રહે છે, જે કોઇલને લપસી જતા અટકાવીને કાર્યકરની સલામતીમાં વધારો કરે છે.

લેવલર રોલર્સની શ્રેણીથી સજ્જ છે જે સ્ટીલ કોઇલને ક્રમશઃ સપાટ કરે છે, અસરકારક રીતે શેષ તાણ દૂર કરે છે.

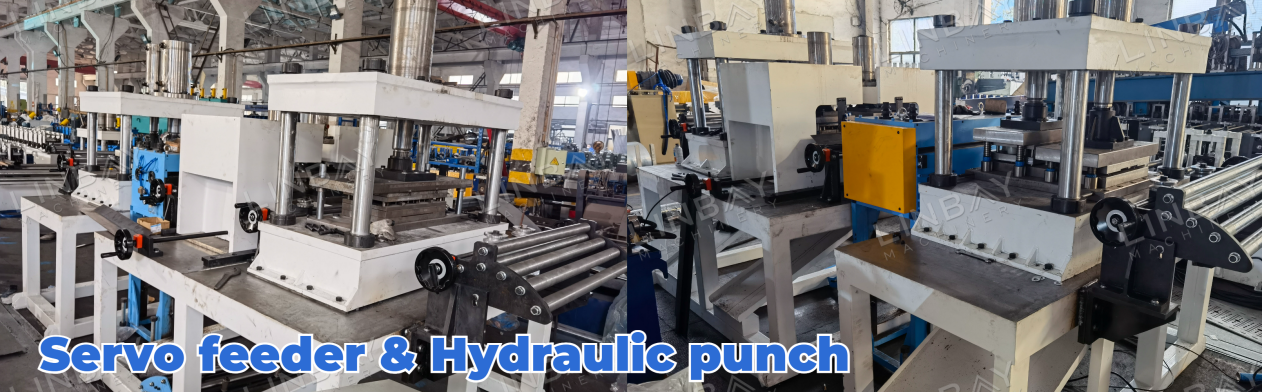

સર્વો ફીડર અને હાઇડ્રોલિક પંચ

(૧)સ્વતંત્ર હાઇડ્રોલિક પંચિંગ

આ પંચિંગ સિસ્ટમ સ્વતંત્ર રીતે કાર્ય કરે છે, રોલ ફોર્મિંગ મશીન સાથે સમાન મશીન બેઝ શેર કરતી નથી, જે રોલ ફોર્મિંગ પ્રક્રિયાના સીમલેસ અને અવિરત પ્રદર્શનને સુનિશ્ચિત કરે છે. ફીડર સર્વો મોટર દ્વારા સંચાલિત છે, જેમાં ન્યૂનતમ સ્ટાર્ટ-સ્ટોપ સમય વિલંબ છે. આ કોઇલ ફીડરમાં સ્ટીલ કોઇલના વિકાસ પર ચોક્કસ નિયંત્રણની મંજૂરી આપે છે, જે સચોટ અને કાર્યક્ષમ પંચિંગ સુનિશ્ચિત કરે છે.

(2) ઑપ્ટિમાઇઝ્ડ મોલ્ડ સોલ્યુશન

શેલ્ફ પેનલ પર પંચ કરેલા છિદ્રોને નોચેસ, ફંક્શનલ હોલ્સ અને બોટમ કન્ટીન્યુઅસ હોલ્સમાં વર્ગીકૃત કરવામાં આવ્યા છે. એક જ શેલ્ફ પેનલ પર આ પ્રકારના છિદ્રોની વિવિધ ફ્રીક્વન્સીઝને કારણે, હાઇડ્રોલિક પંચ મશીન ચાર સમર્પિત મોલ્ડથી સજ્જ છે, દરેક એક ચોક્કસ પ્રકારના છિદ્ર માટે રચાયેલ છે. આ સેટઅપ દરેક પ્રકારના પંચિંગને કાર્યક્ષમ રીતે પૂર્ણ કરવા માટે બનાવવામાં આવ્યું છે, જેનાથી એકંદર કાર્યક્ષમતા અને ઉત્પાદકતામાં વધારો થાય છે.

એન્કોડર અને પીએલસી

એન્કોડર સેન્સ્ડ સ્ટીલ કોઇલ લંબાઈને ઇલેક્ટ્રિકલ સિગ્નલોમાં રૂપાંતરિત કરે છે, જે પછી PLC કંટ્રોલ કેબિનેટમાં મોકલવામાં આવે છે. કંટ્રોલ કેબિનેટની અંદર, ઓપરેટરો ઉત્પાદન ગતિ, સિંગલ પ્રોડક્શન આઉટપુટ, કટીંગ લંબાઈ અને અન્ય પરિમાણોનું સંચાલન કરી શકે છે. એન્કોડર તરફથી સચોટ માપન અને પ્રતિસાદ સાથે, કટીંગ મશીન કટીંગ ભૂલો જાળવી શકે છે.±૧ મીમી.

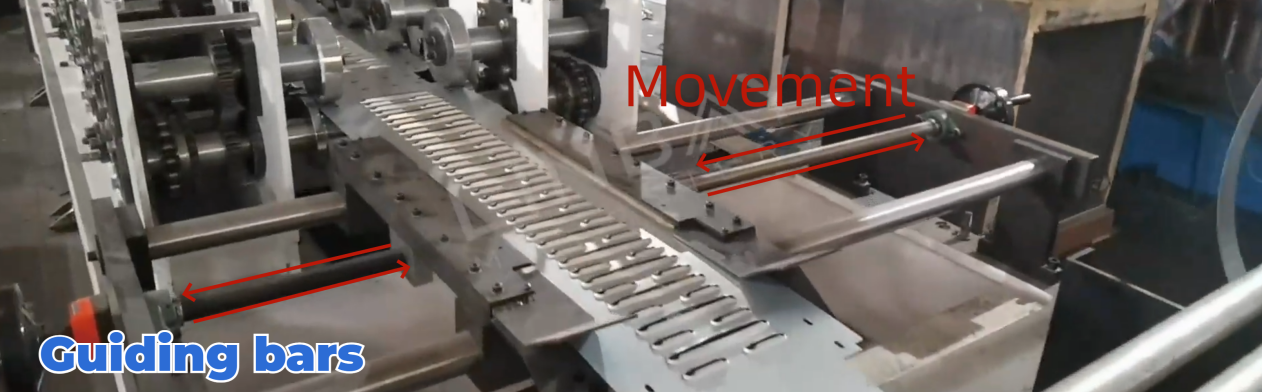

રોલ ફોર્મિંગ મશીન

રોલ ફોર્મિંગ મશીનમાં પ્રવેશતા પહેલા, સ્ટીલ કોઇલ એડજસ્ટેબલ ગાઇડિંગ બારમાંથી પસાર થાય છે. આ બાર સ્ટીલ કોઇલની પહોળાઈ અનુસાર ગોઠવવામાં આવે છે, જેથી ખાતરી થાય કે તે કેન્દ્ર રેખા સાથે ઉત્પાદન લાઇન મશીનરી સાથે ચોક્કસ રીતે ગોઠવાય છે. શેલ્ફ પેનલની સીધીતા અને લોડ-બેરિંગ ક્ષમતા જાળવવા માટે આ ગોઠવણી જરૂરી છે.

આ ફોર્મિંગ મશીન ડબલ-વોલ કેન્ટીલીવર સ્ટ્રક્ચરનો ઉપયોગ કરે છે. પેનલની ફક્ત બે બાજુ ફોર્મિંગ જરૂરી હોવાથી, રોલર મટિરિયલને બચાવવા માટે કેન્ટીલીવર રોલર ડિઝાઇનનો ઉપયોગ કરવામાં આવે છે. ચેઇન ડ્રાઇવિંગ સિસ્ટમ રોલર્સને આગળ ધપાવે છે અને સ્ટીલ કોઇલ પર બળ લાગુ કરે છે, જેનાથી તેની પ્રગતિ અને રચના શક્ય બને છે.

આ મશીન વિવિધ પહોળાઈના શેલ્ફ પેનલ બનાવી શકે છે. કામદારો PLC કંટ્રોલ કેબિનેટ પેનલમાં ઇચ્છિત પરિમાણો દાખલ કરે છે. એકવાર સિગ્નલ પ્રાપ્ત થઈ જાય, પછી જમણી બાજુનું ફોર્મિંગ સ્ટેશન આપમેળે રેલ સાથે ફરે છે. સ્ટીલ કોઇલ પરના ફોર્મિંગ પોઇન્ટ ફોર્મિંગ સ્ટેશન અને ફોર્મિંગ રોલર્સની હિલચાલ સાથે ગોઠવાય છે.

ફોર્મિંગ સ્ટેશનની ગતિવિધિનું અંતર શોધવા માટે એક એન્કોડર પણ ઇન્સ્ટોલ કરવામાં આવ્યું છે, જે કદ બદલતી વખતે ચોકસાઈ સુનિશ્ચિત કરે છે. વધુમાં, બે પોઝિશન સેન્સર શામેલ છે: એક સૌથી દૂરનું અંતર શોધવા માટે અને બીજું નજીકના અંતર માટે જે ફોર્મિંગ સ્ટેશન રેલ પર આગળ વધી શકે છે. સૌથી દૂરનું પોઝિશન સેન્સર ફોર્મિંગ સ્ટેશનની વધુ પડતી હિલચાલને અટકાવે છે, લપસણને ટાળે છે, જ્યારે નજીકનું પોઝિશન સેન્સર ફોર્મિંગ સ્ટેશનને ખૂબ અંદરની તરફ જતા અટકાવે છે, આમ અથડામણ ટાળે છે.

હાઇડ્રોલિક કટીંગ અને બેન્ડિંગ

આ પ્રોડક્શન લાઇન પર ઉત્પાદિત શેલ્ફ પેનલ્સમાં પહોળી બાજુએ ડબલ બેન્ડ હોય છે. અમે એક સંકલિત કટીંગ અને બેન્ડિંગ મોલ્ડ ડિઝાઇન કર્યો છે, જે એક જ મશીનમાં કટીંગ અને બેન્ડિંગ બંનેને સક્ષમ બનાવે છે. આ ડિઝાઇન માત્ર પ્રોડક્શન લાઇનની લંબાઈ અને ફેક્ટરી ફ્લોર સ્પેસ બચાવે છે પણ ઉત્પાદન સમય પણ ઘટાડે છે.

કટીંગ અને બેન્ડિંગ દરમિયાન, કટીંગ મશીનનો આધાર રોલ ફોર્મિંગ મશીનની ઉત્પાદન ગતિ સાથે સુમેળમાં પાછળ અને આગળ ખસી શકે છે. આ અવિરત ઉત્પાદન સુનિશ્ચિત કરે છે અને કાર્યક્ષમતામાં વધારો કરે છે.

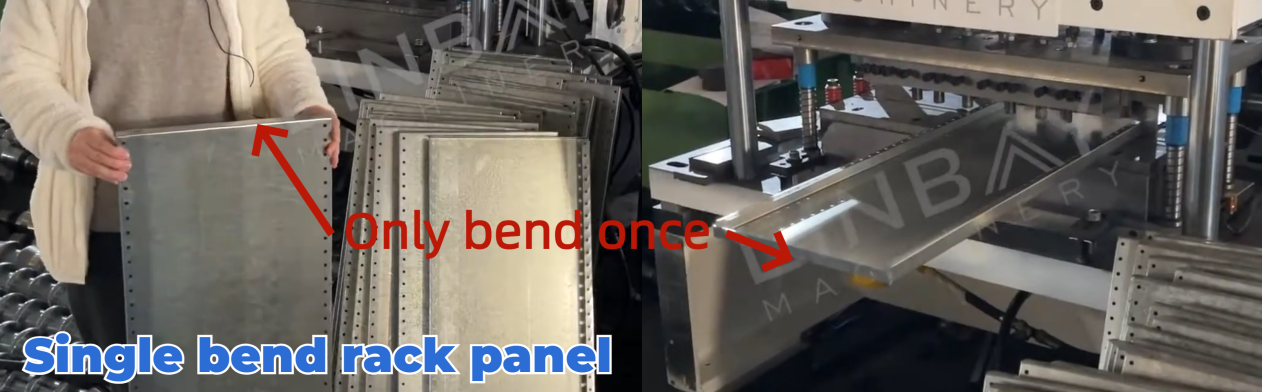

અન્ય ઉકેલ

જો તમને સિંગલ-બેન્ડ શેલ્ફ પેનલ્સ જોવામાં રસ હોય, તો વિગતવાર ઉત્પાદન પ્રક્રિયામાં ઊંડા ઉતરવા માટે ફક્ત છબી પર ક્લિક કરો અને સાથેનો વિડિઓ જુઓ.

મુખ્ય તફાવતો:

ડબલ-બેન્ડ પ્રકાર શ્રેષ્ઠ ટકાઉપણું પ્રદાન કરે છે, જ્યારે સિંગલ-બેન્ડ પ્રકાર પણ સંગ્રહ જરૂરિયાતોને પર્યાપ્ત રીતે પૂર્ણ કરે છે.

ડબલ-બેન્ડ પ્રકારની ધાર તીક્ષ્ણ હોતી નથી, જે સલામતીમાં વધારો કરે છે, જ્યારે સિંગલ-બેન્ડ પ્રકારની ધાર વધુ તીક્ષ્ણ હોઈ શકે છે.

1. ડેકોઇલર

2. ખોરાક આપવો

૩. પંચિંગ

4. રોલ ફોર્મિંગ સ્ટેન્ડ

5. ડ્રાઇવિંગ સિસ્ટમ

6. કટીંગ સિસ્ટમ

અન્ય

બહારનું ટેબલ