પ્રોફાઇલ

છત્રછાયા માટે ચાદર ગોળ ટ્યુબ આવશ્યક ઘટકો છે, જે સામાન્ય રીતે એલ્યુમિનિયમ અથવા ગેલ્વેનાઈઝ્ડ સ્ટીલમાંથી બનાવવામાં આવે છે. માનક વ્યાસમાં 60/63/70/78/80/85mmનો સમાવેશ થાય છે, અને તે સામાન્ય રીતે 4, 5, 6, અથવા 7 મીટરની લંબાઈમાં ઉપલબ્ધ હોય છે.

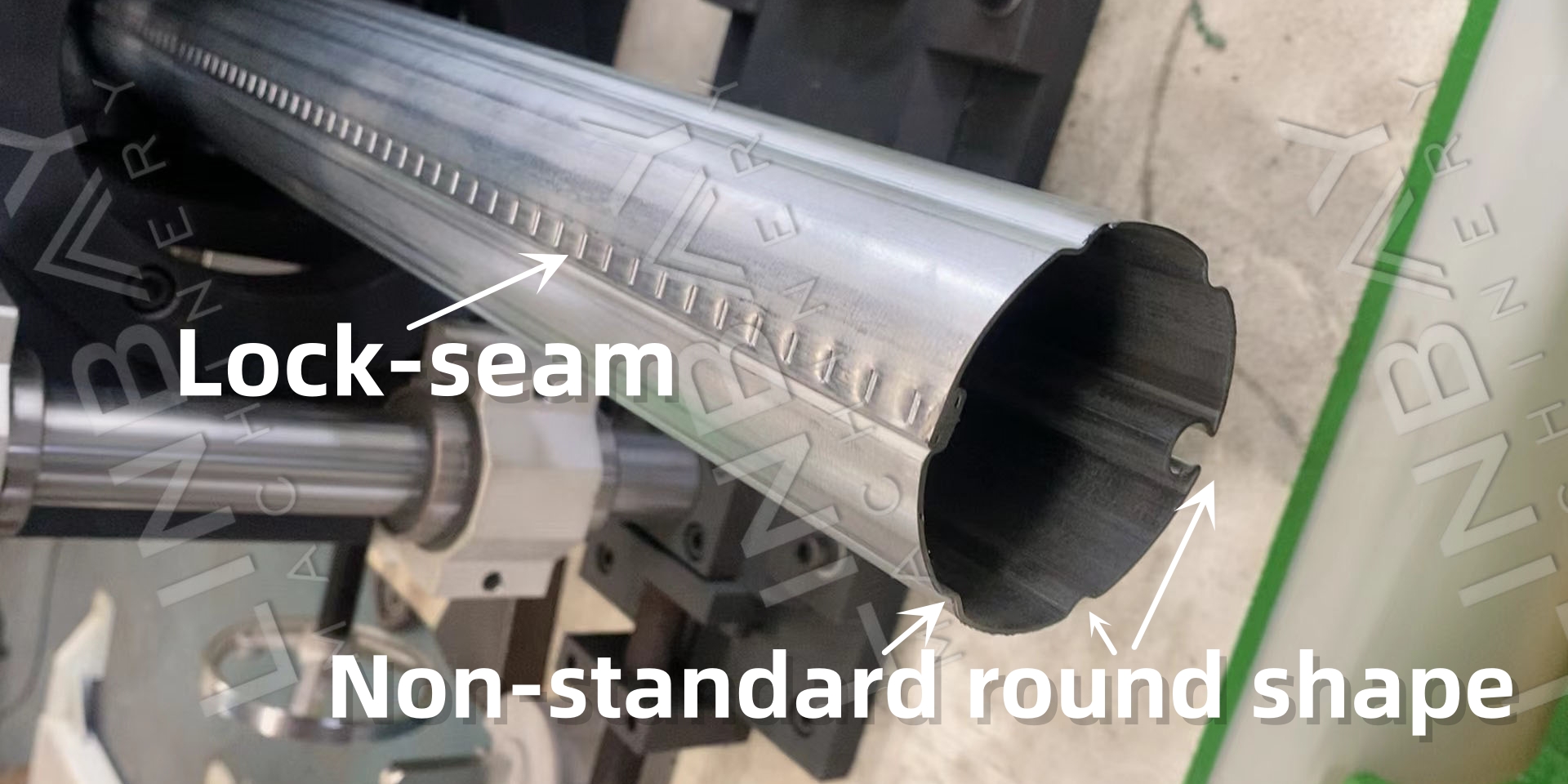

પરંપરાગત ઉત્પાદન પદ્ધતિ: સ્ટીલ કોઇલને નળાકાર ઘાટની આસપાસ વીંટાળવામાં આવે છે અને પછી ગોળ નળી બનાવવા માટે સંકુચિત કરવામાં આવે છે. આ અભિગમ અસમાન બળ વિતરણ, ઓછી કાર્યક્ષમતા અને ટ્યુબ લંબાઈ અને લઘુત્તમ વ્યાસ બંને પર મર્યાદાઓમાં પરિણમે છે. વધુમાં, નીચેની છબીમાં બતાવ્યા પ્રમાણે, બિન-માનક ગોળાકાર ધાર ડિઝાઇન સાથે ટ્યુબ બનાવવા મુશ્કેલ છે.

નવો અભિગમ: રોલ ફોર્મિંગ મશીન.રોલ બનાવવાની પ્રક્રિયા ધીમે ધીમે દરેક રોલર સાથે સામગ્રીને આકાર આપે છે, તેને ધીમે ધીમે વાળે છે જ્યાં સુધી તે ગોળાકાર, લોક-સીમિત ટ્યુબ ન બને. આ એકસમાન બળ વિતરણ સ્પ્રિંગબેકને ઓછું કરે છે. સ્ટીલ કોઇલને મેન્યુઅલ પ્રી-કટીંગની જરૂર વગર સતત ફીડ કરી શકાય છે, અને ટ્યુબની લંબાઈ ±1mm ની ચોકસાઈ સાથે ચોક્કસ રીતે કાપી શકાય છે. આ પદ્ધતિ નાના વ્યાસની ટ્યુબ અને કસ્ટમ એજ ડિઝાઇન બનાવવા માટે આદર્શ છે. તે ગ્રાહકો માટે એક કાર્યક્ષમ અને આર્થિક ઉકેલ છે.

વાસ્તવિક કેસ-મુખ્ય ટેકનિકલ પરિમાણો

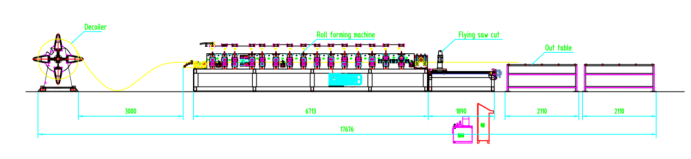

ફ્લો ચાર્ટ: ડેકોઇલર--માર્ગદર્શન--રોલ ફોર્મર--ફ્લાઇંગ સો કટ--આઉટ ટેબલ

વાસ્તવિક કેસ-મુખ્ય ટેકનિકલ પરિમાણો

1.લાઇન ગતિ: 0-10m/મિનિટ, એડજસ્ટેબલ

2. યોગ્ય સામગ્રી: ગેલ્વેનાઈઝ્ડ સ્ટીલ, એલ્યુમિનિયમ

3. સામગ્રીની જાડાઈ: 0.8-1 મીમી

૪. રોલ ફોર્મિંગ મશીન: કાસ્ટ-આયર્ન સ્ટ્રક્ચર

૫.ડ્રાઇવિંગ સિસ્ટમ: યુનિવર્સલ જોઈન્ટ કાર્ડન શાફ્ટ સાથે ગિયરબોક્સ ડ્રાઇવિંગ સિસ્ટમ.

૬. કટીંગ સિસ્ટમ: ઉડતી કરવત કાપે છે, કાપતી વખતે રોલ ફર્મર બંધ થતું નથી.

૭.પીએલસી કેબિનેટ: સિમેન્સ સિસ્ટમ.

વાસ્તવિક કેસ-મશીનરી

૧.મેન્યુઅલ ડેકોઇલર*૧

2. રોલ ફોર્મિંગ મશીન*1

૩. ફ્લાઇંગ સો કટીંગ મશીન*૧ (સો બ્લેડ*૧ સહિત)

૪.આઉટ ટેબલ*૨

૫.પીએલસી કંટ્રોલ કેબિનેટ*૧

૬.હાઇડ્રોલિક સ્ટેશન*૧

૭. સ્પેરપાર્ટ્સ બોક્સ (મફત)*૧

વાસ્તવિક કેસ-વર્ણન

મેન્યુઅલ ડેકોઇલર

· મજબૂત ફ્રેમ:આ ફ્રેમ મજબૂત અને સ્થિર બનેલી છે, ખાસ કરીને સ્ટીલ કોઇલને સુરક્ષિત રીતે ટેકો આપવા માટે બનાવવામાં આવી છે.

· મેન્ડ્રેલ વિસ્તરણ:490-510 મીમી સુધીના આંતરિક વ્યાસવાળા સ્ટીલ કોઇલને વિસ્તૃત કરવા અને સમાવવા માટે મેન્ડ્રેલ અથવા આર્બરને મેન્યુઅલી ગોઠવી શકાય છે. આ ખાતરી કરે છે કે કોઇલ સરળ ડીકોઇલિંગ માટે મજબૂત રીતે પકડાયેલ છે.

· કોઇલ રીટેનર:આ ઘટક સ્ટીલ કોઇલને મેન્ડ્રેલ પરથી સરકી જવાથી અટકાવવા માટે રચાયેલ છે. તેને જોડવું અને દૂર કરવું સરળ છે.

· ઉપલબ્ધ વિકલ્પો:ઉન્નત શક્તિ અને ઓટોમેશન માટે, કોર વિસ્તરણ ઉપકરણના ઇલેક્ટ્રિક અથવા હાઇડ્રોલિક સંસ્કરણો ઉપલબ્ધ છે. જોકે, પાતળા અને સાંકડા સ્ટીલ કોઇલ સામેલ હોવાને કારણે, છત્રછાયા રાઉન્ડ ટ્યુબ માટે મેન્યુઅલ સંસ્કરણ પસંદ કરવામાં આવે છે.

માર્ગદર્શન

· પ્રાથમિક ભૂમિકા: મશીનની મધ્યરેખા સાથે સ્ટીલ કોઇલનું ચોક્કસ સંરેખણ જાળવી રાખે છે, જેનાથી વળી જતું, વાળવું અને ગંદકી બનતી સમસ્યાઓ અટકાવે છે. ચંદરવો ગોળ ટ્યુબના સીમ કડક અને સુરક્ષિત છે તેની ખાતરી કરવા માટે ચોક્કસ સંરેખણ મહત્વપૂર્ણ છે.

· બહુવિધ માર્ગદર્શક પ્રણાલીઓ: ઉત્પાદન દરમિયાન ટ્યુબ સીધી રહે તેની ખાતરી કરવા માટે માત્ર ફીડિંગ પોઈન્ટ પર જ નહીં પરંતુ ફોર્મિંગ મશીનમાં પણ સ્થિત છે.

· નિયમિત માપાંકન: માર્ગદર્શક પ્રણાલીઓનું નિયમિત માપાંકન જરૂરી છે, ખાસ કરીને પરિવહન અથવા લાંબા સમય સુધી ઉપયોગ પછી.

· પ્રી-શિપમેન્ટ દસ્તાવેજીકરણ: લિનબે ટીમ શિપમેન્ટ પહેલાં માર્ગદર્શિકા પહોળાઈને કાળજીપૂર્વક માપે છે અને રેકોર્ડ કરે છે, ક્લાયન્ટની પ્રાપ્તિ પર સચોટ માપાંકન સરળ બનાવવા માટે વપરાશકર્તા માર્ગદર્શિકામાં આ વિગતો પ્રદાન કરે છે.

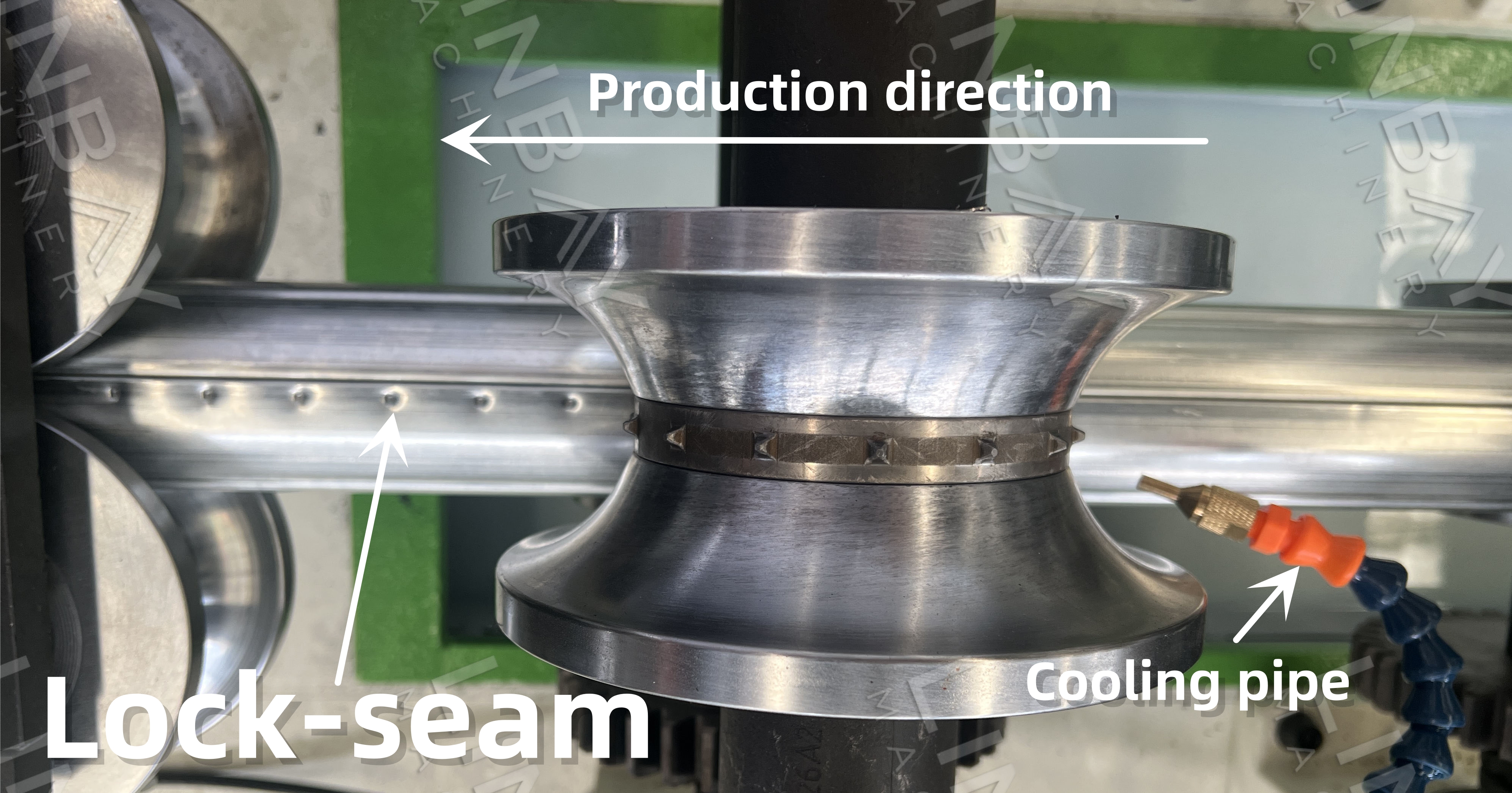

રોલ ફોર્મર

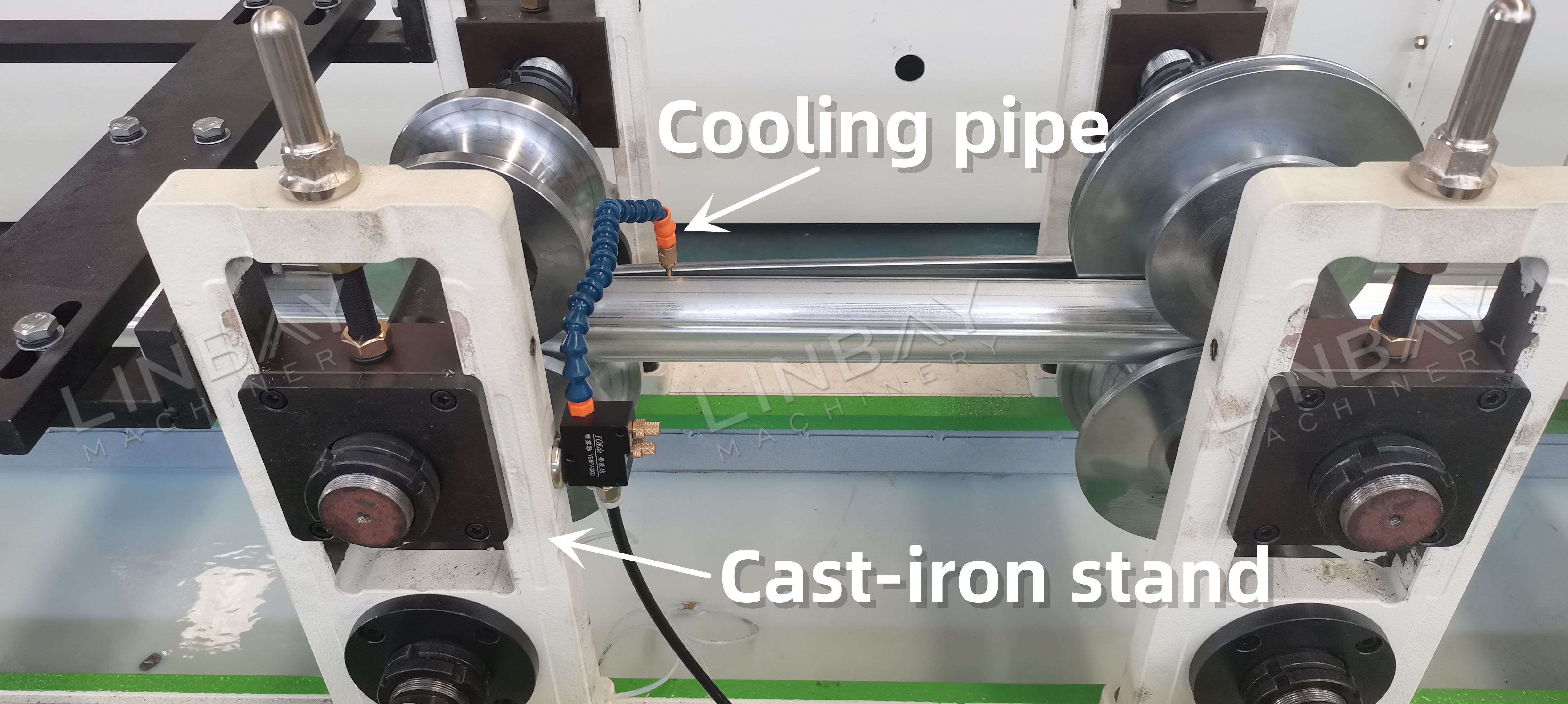

· મજબૂત બાંધકામ: વધુ ટકાઉપણું માટે કાસ્ટ-આયર્ન સ્ટેન્ડ ધરાવે છે.

· શક્તિશાળી ડ્રાઇવ સિસ્ટમ: ગિયરબોક્સ અને યુનિવર્સલ જોઈન્ટથી સજ્જ જે રોલર્સને મજબૂત પ્રેરક બળ પૂરું પાડે છે, જે સ્ટીલ કોઇલનું સરળ અને સુસંગત નિર્માણ સુનિશ્ચિત કરે છે.

· લવચીક ઉત્પાદન: એક જ રોલ ફોર્મિંગ મશીન બેઝમાં વિવિધ કેસેટનો સમાવેશ થાય છે, દરેક ચોક્કસ ગોળ ટ્યુબ વ્યાસ અનુસાર બનાવવામાં આવે છે. વિવિધ કદની ટ્યુબ બનાવવા માટે ફક્ત કેસેટ બદલો.

· ખર્ચ કાર્યક્ષમતા: વિવિધ ટ્યુબ વ્યાસ માટે અલગ ઉત્પાદન લાઇનની જરૂરિયાતને દૂર કરીને વધુ આર્થિક ઉકેલ પ્રદાન કરે છે.

· સુરક્ષિત સીમ: ચુસ્ત લોક સીમની ગેરંટી આપે છે જે અકબંધ રહે છે, કોઈપણ સંભવિત સીમ નિષ્ફળતાને અટકાવે છે.

· ટકાઉ ઠંડક પ્રણાલી: રોલરનું તાપમાન ઓછું રાખવા માટે રિસર્ક્યુલેટિંગ શીતક સિસ્ટમનો ઉપયોગ કરે છે, જે રચનાની ગુણવત્તામાં વધારો કરે છે અને રોલરનું જીવન લંબાવશે.

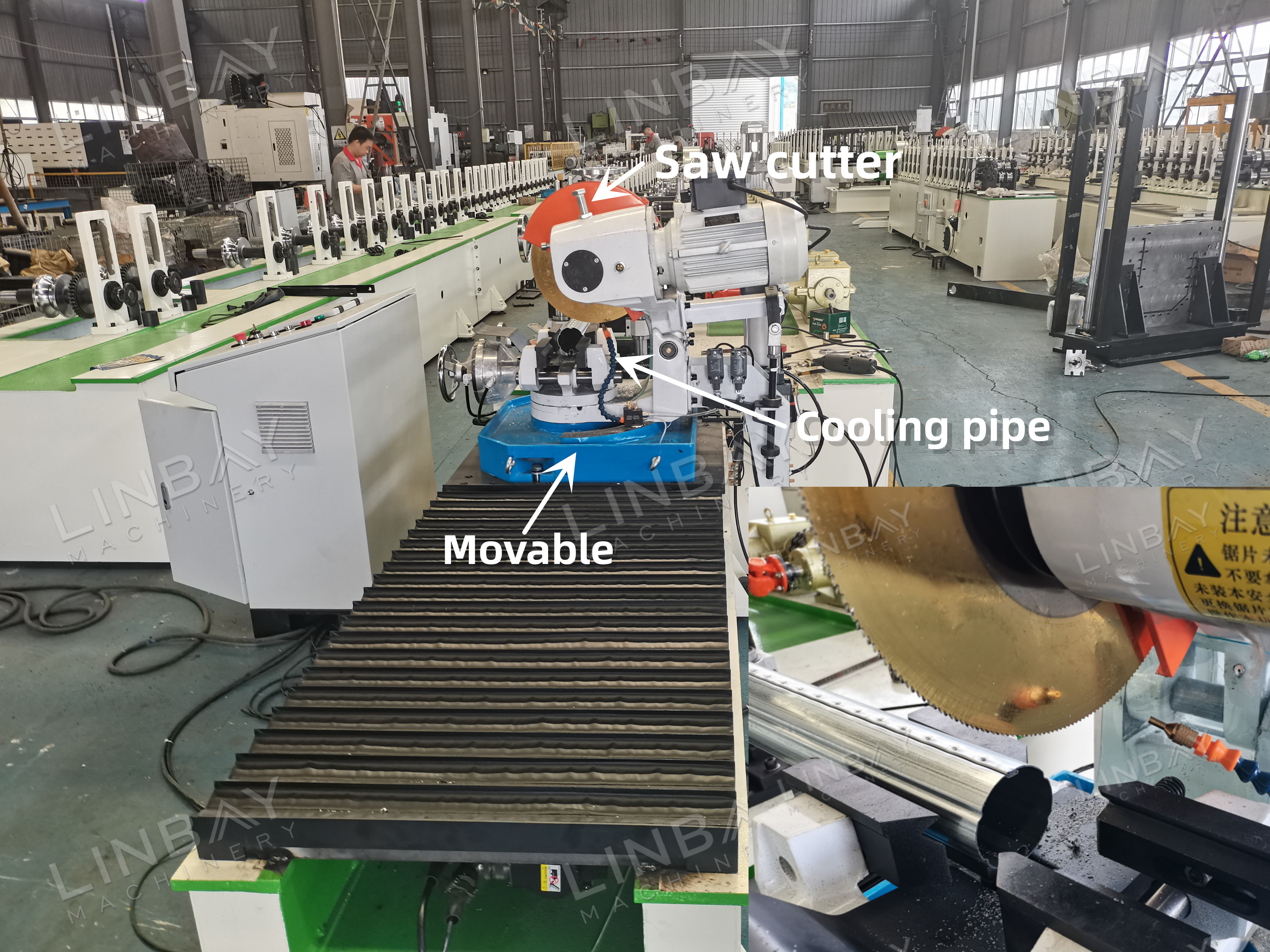

ફ્લાઇંગ સો કટ

· બહુ-વ્યાસ સો: વિવિધ ગોળ ટ્યુબ કદને સમાવવા માટે રચાયેલ છે, જે બ્લેડ રિપ્લેસમેન્ટ ખર્ચ ઘટાડવામાં મદદ કરે છે.

· ચોકસાઇ કટીંગ: સ્વચ્છ, વિકૃતિ-મુક્ત કટ અને સરળ, ગંદકી-મુક્ત ધારની ખાતરી કરે છે.

· સામગ્રી કાર્યક્ષમતા: દરેક કાપ સાથે કચરો દૂર કરે છે, સ્ટીલ કોઇલના ઉપયોગને શ્રેષ્ઠ બનાવે છે અને ખર્ચ ઘટાડે છે.

· ઉન્નત ઉત્પાદન ગતિ: કટર યુનિટ ટ્રેક પર ફોર્મિંગ પ્રક્રિયા જેટલી જ ઝડપે ફરે છે, જેનાથી અવિરત કામગીરી શક્ય બને છે.

· ઉચ્ચ ચોકસાઈ: સર્વો મોટર અને ગતિ નિયંત્રક સાથે સંકલિત, ±1mm સહિષ્ણુતાની અંદર કટીંગ ચોકસાઇ જાળવી રાખે છે.

· કાર્યક્ષમ ઠંડક પ્રણાલી: સો બ્લેડને ઠંડુ રાખવા માટે શીતકનું પુનઃપરિભ્રમણ કરે છે, સતત ઉપયોગ દરમિયાન સતત કટીંગ ગુણવત્તા સુનિશ્ચિત કરે છે અને બ્લેડનું જીવન લંબાવે છે.

1. ડેકોઇલર

2. ખોરાક આપવો

૩. પંચિંગ

4. રોલ ફોર્મિંગ સ્ટેન્ડ

5. ડ્રાઇવિંગ સિસ્ટમ

6. કટીંગ સિસ્ટમ

અન્ય

બહારનું ટેબલ