પ્રોફાઇલ

છતની કિનારીઓ સાથે સ્થાપિત થયેલ ધાતુનું ગટર એક મહત્વપૂર્ણ ડ્રેનેજ ઘટક તરીકે કામ કરે છે જે વરસાદી પાણીને ભેળવીને માળખાથી દૂર રાખે છે, જે પાણી સંબંધિત નુકસાનને રોકવામાં મદદ કરે છે. ગટર સામાન્ય રીતે એલ્યુમિનિયમ, ગેલ્વેનાઈઝ્ડ સ્ટીલ, કલર-કોટેડ સ્ટીલ, કોપર અને ગેલ્વેલ્યુમ જેવી સામગ્રીમાંથી બનાવવામાં આવે છે, જેની જાડાઈ 0.4 અને 0.6 મીમી વચ્ચે હોય છે.

આ ઉત્પાદન લાઇનમાં બે-પંક્તિ માળખું છે, જે એક જ લાઇન પર બે અલગ અલગ ગટર કદના ઉત્પાદનની મંજૂરી આપે છે, જોકે તે જ સમયે નહીં. આ ડિઝાઇન જગ્યાના ઉપયોગને શ્રેષ્ઠ બનાવે છે અને ક્લાયન્ટ માટે મશીનરી ખર્ચ ઘટાડે છે.

વાસ્તવિક કેસ-મુખ્ય ટેકનિકલ પરિમાણો

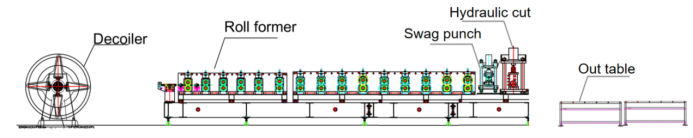

ફ્લો ચાર્ટ: ડેકોઇલર--માર્ગદર્શન--રોલ ફોર્મર--સ્વેગ પંચિંગ--હાઇડ્રોલિક કટીંગ--આઉટ ટેબલ

વાસ્તવિક કેસ-મુખ્ય ટેકનિકલ પરિમાણો

· લાઇન સ્પીડ: એડજસ્ટેબલ, 0-12 મીટર/મિનિટ સુધી.

· સુસંગત સામગ્રી: એલ્યુમિનિયમ, ગેલ્વેનાઈઝ્ડ સ્ટીલ, કલર-કોટેડ સ્ટીલ, ગેલ્વેલ્યુમ, કોપર.

· સામગ્રીની જાડાઈ: ૦.૪-૦.૬ મીમી.

· રોલ ફોર્મિંગ મશીન: દિવાલ-પેનલ માળખા સાથે ડબલ-રો ડિઝાઇન.

· ડ્રાઇવ સિસ્ટમ: સાંકળ-સંચાલિત સિસ્ટમ.

· કટીંગ સિસ્ટમ: સ્ટોપ-એન્ડ-કટ પદ્ધતિ, જ્યાં રોલ ફર્મર કટીંગ દરમિયાન થોભી જાય છે.

· પીએલસી નિયંત્રણ: સિમેન્સ સિસ્ટમ.

વાસ્તવિક કેસ-મશીનરી

૧.હાઇડ્રોલિક ડીકોઇલર*૧

2. રોલ ફોર્મિંગ મશીન*1

૩.હાઇડ્રોલિક સ્વેગ પંચ મશીન*૧

૪.હાઇડ્રોલિક કટીંગ મશીન*૧

૫.આઉટ ટેબલ*૨

૬.પીએલસી કંટ્રોલ કેબિનેટ*૧

૭.હાઇડ્રોલિક સ્ટેશન*૨

૮. સ્પેરપાર્ટ્સ બોક્સ (મફત)*૧

વાસ્તવિક કેસ-વર્ણન

હાઇડ્રોલિક ડેકોઇલર

· ફ્રેમ: મજબૂત ફ્રેમ સ્ટીલ કોઇલને વિશ્વસનીય રીતે ટેકો આપવા માટે બનાવવામાં આવી છે, જેમાં હાઇડ્રોલિક-સંચાલિત ડેકોઇલર છે જે ઉત્પાદન લાઇનમાં કોઇલ ફીડિંગ દરમિયાન કાર્યક્ષમતા અને સલામતીમાં વધારો કરે છે.

· મુખ્ય વિસ્તરણ પદ્ધતિ: હાઇડ્રોલિક-સંચાલિત મેન્ડ્રેલ (અથવા આર્બર) 490-510 મીમીના આંતરિક વ્યાસવાળા સ્ટીલ કોઇલને સમાવવા માટે ગોઠવાય છે, જે કોઇલને સરળ અને સ્થિર અનકોઇલિંગ માટે સુરક્ષિત કરે છે.

· પ્રેસ આર્મ: હાઇડ્રોલિક પ્રેસ આર્મ ખાતરી કરે છે કે કોઇલ સ્થાને રહે છે, આંતરિક તાણને કારણે અચાનક પાછળ હટવાનું જોખમ ઘટાડે છે અને કામદારોની સલામતીનું રક્ષણ કરે છે.

· કોઇલ રીટેનર: સ્ક્રૂ અને નટ્સ વડે મેન્ડ્રેલ બ્લેડ સાથે સુરક્ષિત, કોઇલ રીટેનર સ્ટીલ કોઇલને લપસી જતા અટકાવે છે, અને જરૂર મુજબ ઇન્સ્ટોલ કરવા અથવા દૂર કરવા માટે સરળ છે.

· નિયંત્રણ સિસ્ટમ: PLC અને કંટ્રોલ પેનલથી સજ્જ જેમાં ઇમરજન્સી સ્ટોપ બટનનો સમાવેશ થાય છે, જે ઓપરેશનલ સલામતીમાં વધારો કરે છે.

·ડ્યુઅલ-રો રોલ ફોર્મિંગ માટે ડેકોઇલર વિકલ્પો: ડ્યુઅલ-રો રોલ ફોર્મિંગ મશીનો માટે, ખર્ચ બચાવવા માટે સિંગલ-શાફ્ટ ડેકોઇલરનો ઉપયોગ કરી શકાય છે અને તેને ફરીથી ગોઠવી શકાય છે, જોકે તેમાં વધુ સમય લાગે છે. વૈકલ્પિક રીતે, વધુ કાર્યક્ષમ ઉત્પાદન માટે બે સિંગલ-શાફ્ટ ડેકોઇલર અથવા ડબલ-શાફ્ટ ડેકોઇલરનો ઉપયોગ કરી શકાય છે.

માર્ગદર્શક બાર

· સંરેખણ: ખાતરી કરે છે કે સ્ટીલ કોઇલ મશીનની ધરી સાથે યોગ્ય રીતે કેન્દ્રિત છે, ફીડ સમસ્યાઓને અટકાવે છે જે ફિનિશ્ડ પ્રોડક્ટમાં વળી જવા, વાળવા, ગડબડ અથવા પરિમાણીય અચોક્કસતા તરફ દોરી શકે છે.

· સ્થિરતા: સામગ્રીને સ્થિર કરવી એ મુખ્ય બાબત છે, જેમાં માર્ગદર્શક પટ્ટીઓ સતત ફીડ સુનિશ્ચિત કરે છે, જે ઉચ્ચ-ગુણવત્તાવાળા રોલ-ફોર્મ્ડ ઘટકોના ઉત્પાદન માટે મહત્વપૂર્ણ છે.

· દિશા: તેઓ સામગ્રીને ફોર્મિંગ રોલર્સના પ્રારંભિક સેટમાં સરળતાથી દિશામાન કરે છે, જે ચોક્કસ પ્રારંભિક આકાર માટે મહત્વપૂર્ણ છે.

· જાળવણી: ખાસ કરીને પરિવહન અથવા લાંબા સમય સુધી ઉપયોગ પછી, માર્ગદર્શક ઉપકરણોનું નિયમિતપણે પુનઃમાપન કરવું મહત્વપૂર્ણ છે. ડિસ્પેચ પહેલાં, લિનબે વપરાશકર્તા માર્ગદર્શિકામાં માર્ગદર્શક પહોળાઈ રેકોર્ડ કરે છે, જેનાથી ગ્રાહક જ્યારે સાધન પ્રાપ્ત કરે છે ત્યારે ચોક્કસ માપાંકન શક્ય બને છે.

રોલ ફોર્મિંગ મશીન

· ગટર ઉત્પાદન માટે ખર્ચ-અસરકારક: ચેઇન-ડ્રાઇવ સિસ્ટમ સાથે દિવાલ-પેનલ ડિઝાઇનનો સમાવેશ કરે છે.

· બહુવિધ કદ માટે વૈવિધ્યતા: ડ્યુઅલ-રો સેટઅપ બે અલગ અલગ ગટર કદના ઉત્પાદનને સમર્થન આપે છે, જગ્યાને શ્રેષ્ઠ બનાવે છે અને મશીનરી ખર્ચ ઘટાડે છે.

· સાંકળ રક્ષણ: સાંકળો ધાતુના આવરણમાં બંધ હોય છે, જે કામદારોની સલામતી સુનિશ્ચિત કરે છે અને હવામાં ફેલાતા કાટમાળને કારણે થતા નુકસાનથી સાંકળોનું રક્ષણ કરે છે.

·સુધારેલ કાર્યક્ષમતા: મેન્યુઅલ ચેન્જઓવરની જરૂર હોય તેવી સિંગલ-રો સિસ્ટમ્સની તુલનામાં સેટઅપ સમય ઓછો કરે છે.

· રોલર્સ બનાવવા: સાથેની છબીમાં બતાવ્યા પ્રમાણે, નાના તરંગ રચના માટે 2 કોણીય રોલ સહિત 20 ફોર્મિંગ રોલથી સજ્જ.

·ટકાઉ રોલર્સ: રોલર્સ ક્રોમ-પ્લેટેડ હોય છે અને કાટ અને કાટ પ્રતિકાર માટે ગરમીથી સારવાર આપવામાં આવે છે, જે લાંબા સમય સુધી સેવા જીવનમાં ફાળો આપે છે.

· મુખ્ય મોટર: માનક સ્પષ્ટીકરણ 380V, 50Hz, 3-તબક્કો છે, જેમાં કસ્ટમાઇઝેશન માટેના વિકલ્પો ઉપલબ્ધ છે.

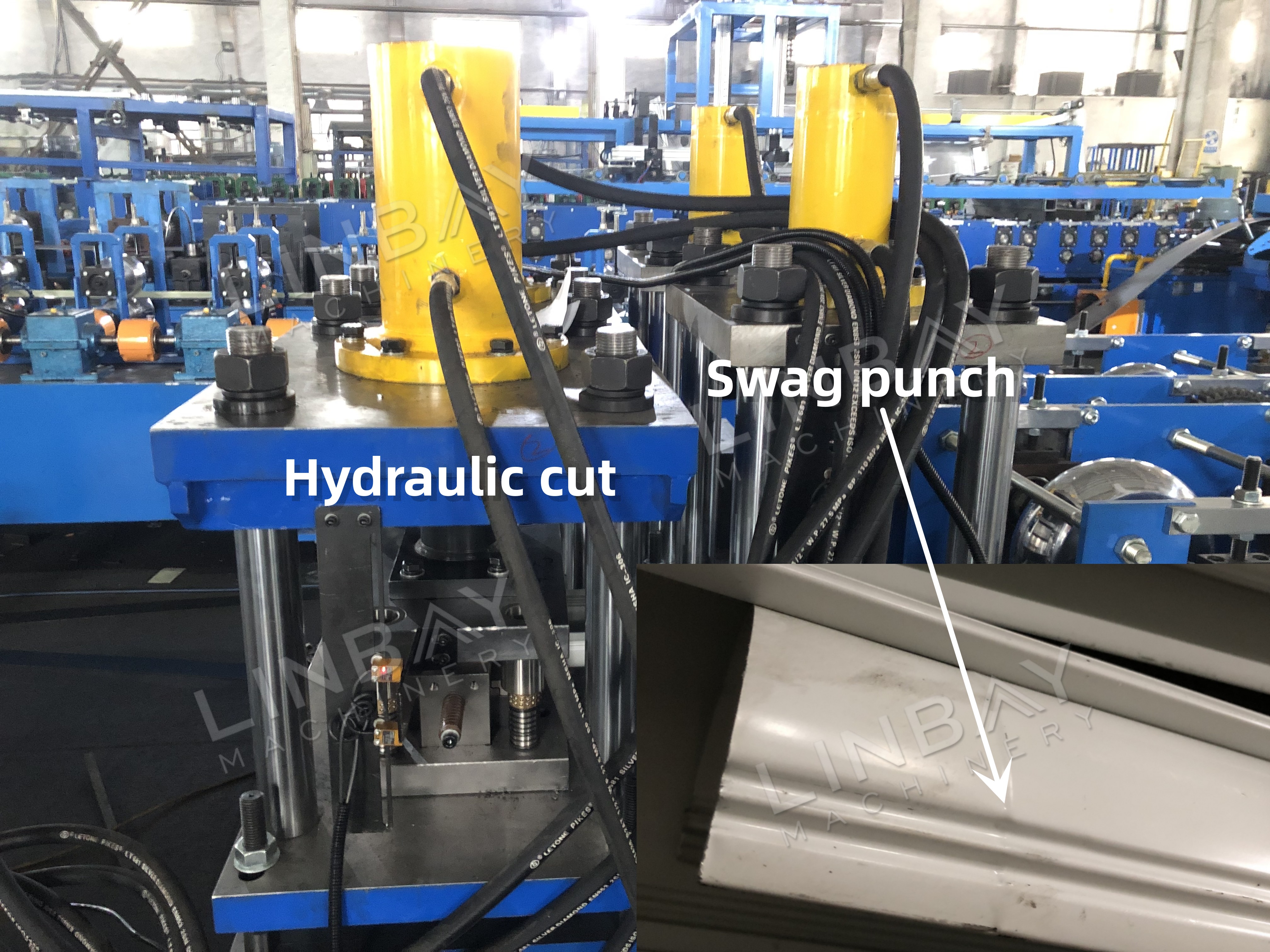

સ્વેગ પંચિંગ

· ગટર ગોઠવણી: ધાતુના ગટરનો છેડો તેનો વ્યાસ ઘટાડવા માટે ટેપર કરવામાં આવે છે, જેનાથી તે સુરક્ષિત રીતે ફિટ થવા માટે બીજા ગટર વિભાગમાં સરકી શકે છે.

· મશીન ક્ષમતા: બે ગટર સેગમેન્ટ્સ વચ્ચે સરળ અને સુરક્ષિત સાંધા સુનિશ્ચિત કરવા માટે, છેડાનું જોડાણ બનાવવા માટે હાઇડ્રોલિક પંચિંગ ડાઇનો ઉપયોગ કરે છે.

હાઇડ્રોલિક કટીંગ

· કસ્ટમ બ્લેડ: ગટર પ્રોફાઇલને ફિટ કરવા માટે રચાયેલ, વિકૃતિ અથવા ગટરના ગટર વગર સ્વચ્છ કાપની ખાતરી કરે છે.

· ચોક્કસ કટીંગ લંબાઈ: ±1mm ની સહિષ્ણુતા જાળવી રાખે છે. આ ચોકસાઇ એક એન્કોડર દ્વારા પ્રાપ્ત થાય છે જે સ્ટીલ કોઇલની ગતિને માપે છે, આ ડેટાને PLC કેબિનેટમાં મોકલવામાં આવતા વિદ્યુત સંકેતોમાં રૂપાંતરિત કરે છે. ઓપરેટરો PLC ઇન્ટરફેસ દ્વારા કટીંગ લંબાઈ, ઉત્પાદન જથ્થો અને ગતિને સમાયોજિત કરી શકે છે.

1. ડેકોઇલર

2. ખોરાક આપવો

૩. પંચિંગ

4. રોલ ફોર્મિંગ સ્ટેન્ડ

5. ડ્રાઇવિંગ સિસ્ટમ

6. કટીંગ સિસ્ટમ

અન્ય

બહારનું ટેબલ