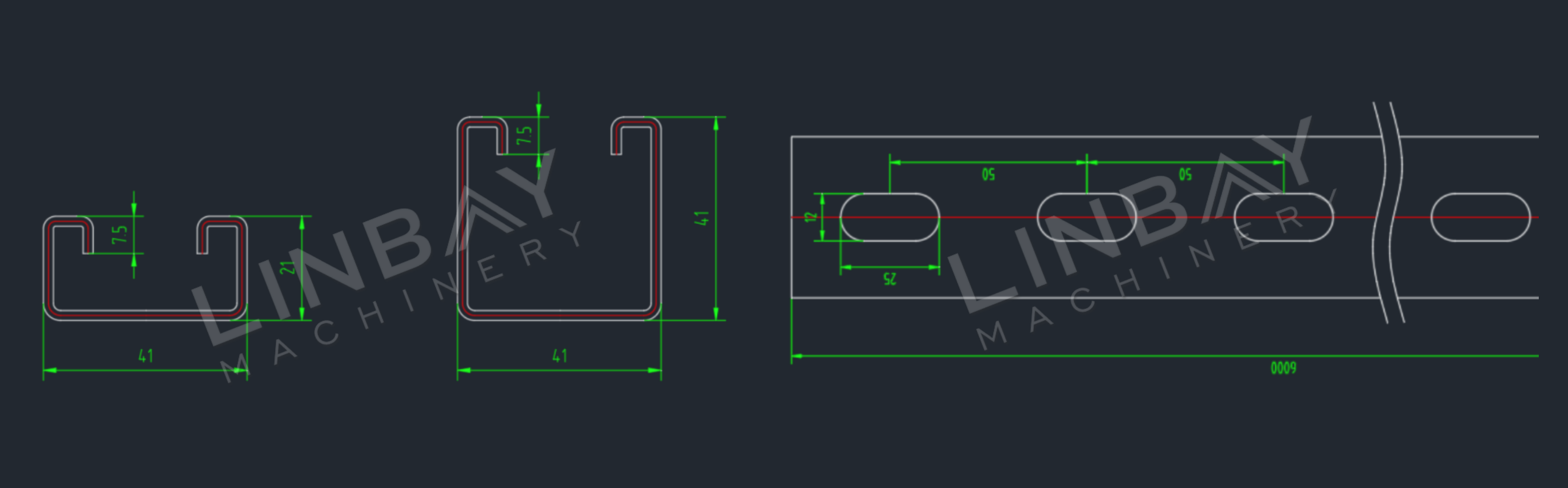

Profils

Statņu kanāli parasti tiek izgatavoti no cinkota tērauda ar biezumu 1,5–2,0 mm vai 2,0–2,5 mm, vai no nerūsējošā tērauda ar biezumu 1,5–2,0 mm. Tie ir konstruēti ar regulāri izvietotiem caurumiem vai spraugām visā to garumā, kas atvieglo skrūvju, uzgriežņu vai citu stiprinājumu vieglu piestiprināšanu.

Ražošanas līnija ar automātisku izmēru regulēšanu ir ideāli piemērota vairāku izmēru ražošanai, piemēram, tādiem izplatītiem izmēriem kā 41*41, 41*21, 41*52, 41*62, 41*72 un 41*82 mm. Jo augstāks ir statņa kanāla augstums, jo vairāk formēšanas staciju ir nepieciešams, kas savukārt palielina ruļļu formēšanas iekārtas cenu.

Reālais gadījums — galvenie tehniskie parametri

Blokshēma

Hidrauliskais dekolators ar izlīdzinātāju -- Servo padevējs -- Perforators -- Vadība -- Rullīšu formēšanas mašīna -- Lidojošs hidrauliskais izgriezums -- Izgriešanas galds

Galvenie tehniskie parametri

1. Līnijas ātrums: 15 m/min, regulējams

2. Izmēri: 41 * 41 mm un 41 * 21 mm.

3.Materiāla biezums: 1,5–2,5 mm

4. Piemērots materiāls: cinkots tērauds

5.Ruļļu formēšanas mašīna: čuguna konstrukcija un pārnesumkārbas piedziņas sistēma.

6. Griešanas un liekšanas sistēma: lidojoša hidrauliska griešana. Ruļļa veidotājs griešanas laikā neapstājas.

7. Izmēra maiņa: Automātiski.

8.PLC skapis: Siemens sistēma.

Reāls gadījums — apraksts

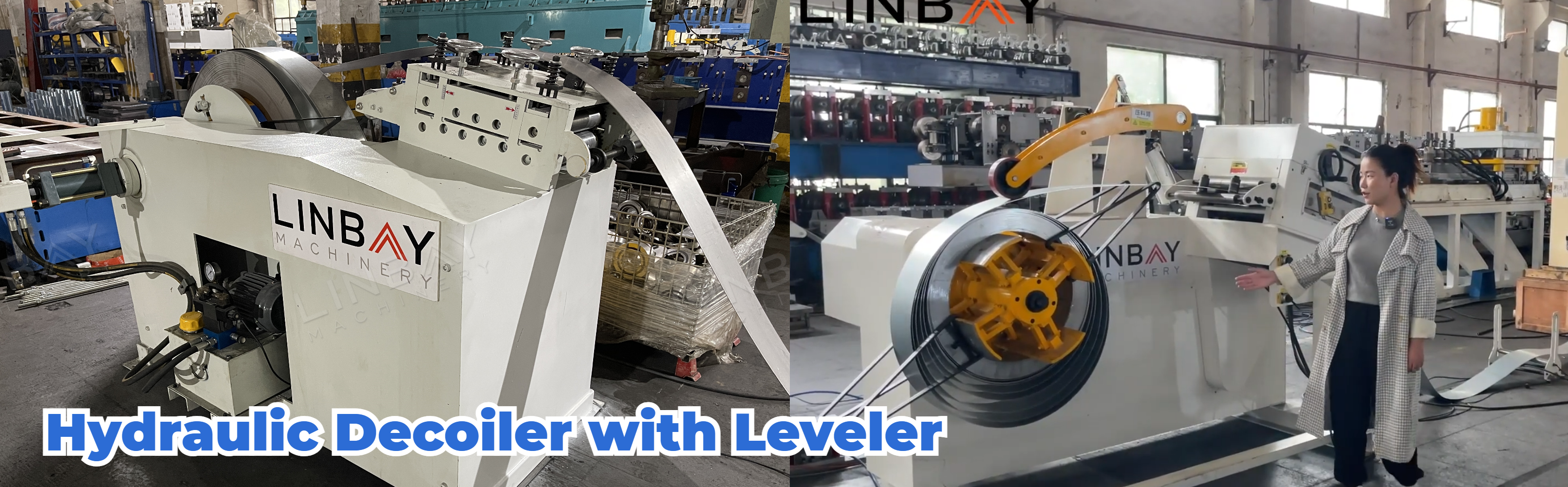

Hidrauliskais dekolators ar izlīdzinātāju

Šāda veida detrullētājam, kas pazīstams arī kā "2-in-1 detrullētājs un izlīdzinātājs", ir kompakts dizains, kas var ietaupīt līdz pat aptuveni 3 metriem ražošanas līnijas vietas, tādējādi samazinot mūsu klientiem rūpnīcas zemes izmaksas. Turklāt īsāks attālums starp detrullētāju un izlīdzinātāju samazina uzstādīšanas grūtības, padarot ruļļu padevi un darbību ērtāku.

Servo padevējs un perforators

Servomotors darbojas praktiski bez ieslēgšanas/izslēgšanas laika aizkaves, nodrošinot precīzu spoles padeves garuma kontroli precīzai caurduršanai. Iekšējā pneimatiskā padeve padevējā efektīvi aizsargā spoles virsmu no nodiluma.

Parasti statņa kanāla caurumu atstatums ir 50 mm, un caurumošanas solis ir 300 mm. Salīdzinot ar hidrauliskajām caurumošanas iekārtām ar līdzvērtīgu caurumošanas spēku, caurumošanas prese sasniedz lielāku caurumošanas ātrumu – aptuveni 70 reizes minūtē.

Lai gan sākotnējās investīciju izmaksas perforatoriem var būt augstākas nekā hidrauliskajiem perforatoriem, tie piedāvā labāku ilgtermiņa rentabilitāti, īpaši liela apjoma ražošanā. Turklāt perforatoru apkopes izmaksas var būt zemākas to vienkāršāko mehānisko komponentu dēļ.

Kā savu galveno un ilgtermiņa izvēli esam izvēlējušies Yangli zīmola perforatoru no Ķīnas, jo Yangli ir vairāki biroji visā pasaulē, kas mūsu klientiem piedāvā savlaicīgu pēcpārdošanas atbalstu un apkalpošanu.

Vadošais

Vadošie veltņi nodrošina, ka spole un mašīna ir izlīdzināti pa vienu un to pašu centra līniju, garantējot, ka spole visā formēšanas procesā paliek nedeformēta.

Rullēšanas formēšanas mašīna

Šī formēšanas mašīna izmanto čuguna konstrukciju un pārnesumkārbas piedziņas sistēmu. Tērauda spirāle iziet cauri kopumā 28 formēšanas stacijām, deformējoties, līdz tā atbilst rasējumos norādītajām specifikācijām.

Kad darbinieki ir iestatījuši izmērus PLC vadības panelī, ruļļu formēšanas mašīnas formēšanas stacijas automātiski pielāgosies pareizajām pozīcijām, formēšanas punktam pārvietojoties tandēmā ar veltņiem.

Drošības labad formēšanas staciju kustības laikā kreisajā un labajā pusē ir novietoti divi attāluma sensori. Šie sensori atbilst ārējai un iekšējai pozīcijai, kādās formēšanas stacijas var noregulēt. Tie nosaka formēšanas staciju pamatni: iekšējais sensors neļauj formēšanas stacijām pārāk tuvu pietuvoties un izraisīt veltņu sadursmes, savukārt ārējais sensors neļauj formēšanas stacijām atvienoties no sliedēm un nokrist.

Formēšanas veltņu virsma ir hromēta, lai to aizsargātu un pagarinātu veltņu kalpošanas laiku.

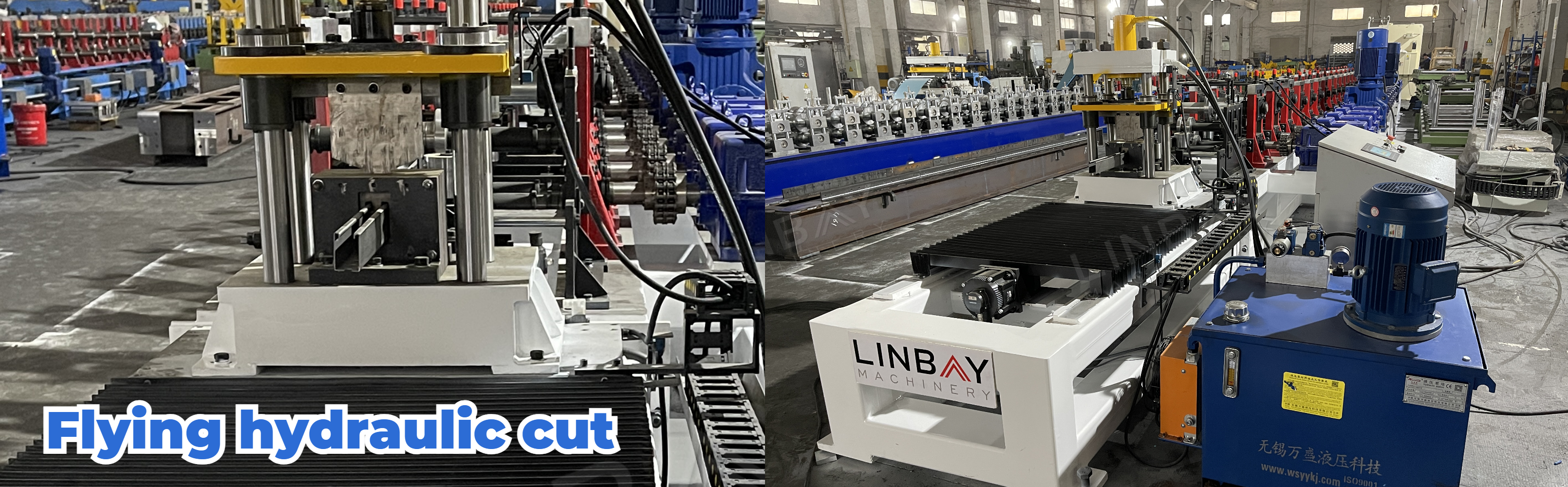

Lidojoša hidrauliskā griešana

Griešanas mašīnas pamatne var kustēties uz priekšu un atpakaļ pa sliedēm, ļaujot tērauda ruļļam nepārtraukti virzīties cauri veltņošanas formēšanas mašīnai. Šī iestatīšana novērš nepieciešamību apturēt veltņošanas mašīnu, tādējādi palielinot ražošanas līnijas kopējo ātrumu. Griešanas asmeņu veidnes ir pielāgotas katra konkrētā profila formai. Tāpēc katram izmēram ir nepieciešams savs griešanas asmeņu veidņu komplekts.

1. Atkritumu smalcinātājs

2. Barošana

3. Sitiens

4. Rullēšanas formēšanas stendi

5. Braukšanas sistēma

6. Griešanas sistēma

Citi

Ārpus galda