ਵੀਡੀਓ

ਪ੍ਰੋਫਾਈਲ

ਸਟ੍ਰਟ ਚੈਨਲਾਂ ਦੀ ਵਰਤੋਂ ਅਕਸਰ ਸੋਲਰ ਪੈਨਲ ਮਾਊਂਟਿੰਗ, ਪਲੰਬਿੰਗ ਅਤੇ ਪਾਈਪਿੰਗ, ਅਤੇ HVAC ਸਿਸਟਮ ਵਰਗੀਆਂ ਐਪਲੀਕੇਸ਼ਨਾਂ ਵਿੱਚ ਕੀਤੀ ਜਾਂਦੀ ਹੈ। ਸਟੈਂਡਰਡ ਸਟ੍ਰਟ ਚੈਨਲ ਉਚਾਈਆਂ ਵਿੱਚ ਸ਼ਾਮਲ ਹਨ21mm, 41mm, 52mm, 62mm, 71mm, ਅਤੇ 82mm।ਫਾਰਮਿੰਗ ਰੋਲਰਾਂ ਦਾ ਵਿਆਸ ਸਟ੍ਰਟ ਚੈਨਲ ਦੀ ਉਚਾਈ ਦੇ ਨਾਲ ਬਦਲਦਾ ਹੈ, ਉੱਚੇ ਚੈਨਲਾਂ ਲਈ ਹੋਰ ਫਾਰਮਿੰਗ ਸਟੇਸ਼ਨਾਂ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ। ਇਹ ਚੈਨਲ ਆਮ ਤੌਰ 'ਤੇ ਇਸ ਤੋਂ ਬਣਾਏ ਜਾਂਦੇ ਹਨਗਰਮ-ਰੋਲਡ ਸਟੀਲ, ਕੋਲਡ-ਰੋਲਡ ਸਟੀਲ, ਗੈਲਵਨਾਈਜ਼ਡ ਸਟੀਲ, ਜਾਂ ਸਟੇਨਲੈਸ ਸਟੀਲ,ਤੋਂ ਲੈ ਕੇ ਮੋਟਾਈ ਦੇ ਨਾਲ12 ਗੇਜ (2.5mm) ਤੋਂ 16 ਗੇਜ (1.5mm)।

ਨੋਟ: ਸਟੇਨਲੈਸ ਸਟੀਲ ਦੀ ਉੱਚ ਉਪਜ ਤਾਕਤ ਦੇ ਕਾਰਨ, ਘੱਟ-ਅਲਾਇ ਸਟੀਲ ਅਤੇ ਇੱਕੋ ਮੋਟਾਈ ਵਾਲੇ ਨਿਯਮਤ ਕਾਰਬਨ ਸਟੀਲ ਦੇ ਮੁਕਾਬਲੇ ਲੋੜੀਂਦੀ ਫਾਰਮਿੰਗ ਫੋਰਸ ਜ਼ਿਆਦਾ ਹੁੰਦੀ ਹੈ। ਇਸ ਲਈ, ਸਟੇਨਲੈਸ ਸਟੀਲ ਲਈ ਤਿਆਰ ਕੀਤੀਆਂ ਗਈਆਂ ਰੋਲ ਫਾਰਮਿੰਗ ਮਸ਼ੀਨਾਂ ਨਿਯਮਤ ਕਾਰਬਨ ਸਟੀਲ ਅਤੇ ਗੈਲਵੇਨਾਈਜ਼ਡ ਸਟੀਲ ਲਈ ਵਰਤੀਆਂ ਜਾਂਦੀਆਂ ਮਸ਼ੀਨਾਂ ਨਾਲੋਂ ਵੱਖਰੀਆਂ ਹਨ।

LINBAY ਵੱਖ-ਵੱਖ ਮਾਪ ਪੈਦਾ ਕਰਨ ਦੇ ਸਮਰੱਥ ਉਤਪਾਦਨ ਲਾਈਨਾਂ ਪ੍ਰਦਾਨ ਕਰਦਾ ਹੈ, ਜਿਨ੍ਹਾਂ ਨੂੰ ਮਾਪ ਸਮਾਯੋਜਨ ਲਈ ਲੋੜੀਂਦੇ ਆਟੋਮੇਸ਼ਨ ਦੇ ਪੱਧਰ ਦੇ ਅਧਾਰ ਤੇ ਦਸਤੀ ਅਤੇ ਸਵੈਚਾਲਿਤ ਕਿਸਮਾਂ ਵਿੱਚ ਸ਼੍ਰੇਣੀਬੱਧ ਕੀਤਾ ਗਿਆ ਹੈ।

ਅਸਲ ਕੇਸ-ਮੁੱਖ ਤਕਨੀਕੀ ਮਾਪਦੰਡ

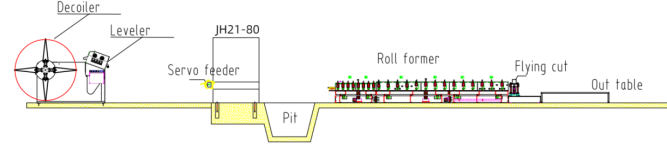

ਫਲੋ ਚਾਰਟ: ਡੀਕੋਇਲਰ--ਸਰਵੋ ਫੀਡਰ--ਪੰਚ ਪ੍ਰੈਸ--ਗਾਈਡਿੰਗ--ਰੋਲ ਬਣਾਉਣ ਵਾਲੀ ਮਸ਼ੀਨ--ਫਲਾਇੰਗ ਆਰਾ ਕੱਟਣਾ--ਆਊਟ ਟੇਬਲ

ਅਸਲ ਕੇਸ-ਮੁੱਖ ਤਕਨੀਕੀ ਮਾਪਦੰਡ

1. ਲਾਈਨ ਸਪੀਡ: 15 ਮੀਟਰ/ਮਿੰਟ, ਐਡਜਸਟੇਬਲ

2. ਢੁਕਵੀਂ ਸਮੱਗਰੀ: ਗਰਮ ਰੋਲਡ ਸਟੀਲ, ਕੋਲਡ ਰੋਲਡ ਸਟੀਲ, ਗੈਲਵਨਾਈਜ਼ਡ ਸਟੀਲ

3. ਸਮੱਗਰੀ ਦੀ ਮੋਟਾਈ: 1.5-2.5mm

4. ਰੋਲ ਬਣਾਉਣ ਵਾਲੀ ਮਸ਼ੀਨ: ਕਾਸਟ-ਆਇਰਨ ਬਣਤਰ

5. ਡਰਾਈਵਿੰਗ ਸਿਸਟਮ: ਗੀਅਰਬਾਕਸ ਡਰਾਈਵਿੰਗ ਸਿਸਟਮ

6.ਕਟਿੰਗ ਸਿਸਟਮ: ਫਲਾਇੰਗ ਆਰਾ ਕੱਟਣਾ। ਰੋਲ ਬਣਾਉਣ ਵਾਲੀ ਮਸ਼ੀਨ ਕੱਟਣ ਵੇਲੇ ਨਹੀਂ ਰੁਕਦੀ।

7.PLC ਕੈਬਨਿਟ: ਸੀਮੇਂਸ ਸਿਸਟਮ

ਅਸਲ ਕੇਸ-ਮਸ਼ੀਨਰੀ

1. ਲੈਵਲਰ*1 ਦੇ ਨਾਲ ਹਾਈਡ੍ਰੌਲਿਕ ਡੀਕੋਇਲਰ

2. ਸਰਵੋ ਫੀਡਰ*1

3. ਪੰਚ ਪ੍ਰੈਸ*1

4. ਰੋਲ ਬਣਾਉਣ ਵਾਲੀ ਮਸ਼ੀਨ*1

5. ਫਲਾਇੰਗ ਆਰਾ ਕੱਟਣ ਵਾਲੀ ਮਸ਼ੀਨ*1

6.PLC ਕੰਟਰੋਲ ਕੈਬਨਿਟ*2

7. ਹਾਈਡ੍ਰੌਲਿਕ ਸਟੇਸ਼ਨ*2

8. ਸਪੇਅਰ ਪਾਰਟਸ ਬਾਕਸ (ਮੁਫ਼ਤ)*1

ਕੰਟੇਨਰ ਦਾ ਆਕਾਰ: 2x40GP+1x20GP

ਅਸਲ ਕੇਸ-ਵਰਣਨ

ਲੈਵਲਰ ਵਾਲਾ ਡੀਕੋਇਲਰ

ਇਹ ਮਸ਼ੀਨ ਡਿਕੋਇਲਰ ਅਤੇ ਲੈਵਲਰ ਦੇ ਕਾਰਜਾਂ ਨੂੰ ਏਕੀਕ੍ਰਿਤ ਕਰਦੀ ਹੈ, ਫਰਸ਼ ਦੀ ਜਗ੍ਹਾ ਦੀ ਵਰਤੋਂ ਨੂੰ ਅਨੁਕੂਲ ਬਣਾਉਂਦੀ ਹੈ। 1.5mm ਤੋਂ ਮੋਟੇ ਸਟੀਲ ਕੋਇਲਾਂ ਨੂੰ ਲੈਵਲ ਕਰਨਾ ਬਹੁਤ ਜ਼ਰੂਰੀ ਹੈ, ਖਾਸ ਕਰਕੇ ਸਟ੍ਰਟ ਚੈਨਲਾਂ ਵਿੱਚ ਛੇਕਾਂ ਦੀ ਨਿਰੰਤਰ ਪੰਚਿੰਗ ਲਈ। ਲੈਵਲਰ ਇਹ ਯਕੀਨੀ ਬਣਾਉਂਦਾ ਹੈ ਕਿ ਸਟੀਲ ਕੋਇਲ ਨਿਰਵਿਘਨ ਹੈ ਅਤੇ ਅੰਦਰੂਨੀ ਤਣਾਅ ਤੋਂ ਰਾਹਤ ਦਿੰਦਾ ਹੈ, ਜਿਸ ਨਾਲ ਆਕਾਰ ਦੇਣ ਅਤੇ ਸਿੱਧੇ ਬਣਾਉਣ ਵਿੱਚ ਆਸਾਨੀ ਹੁੰਦੀ ਹੈ।

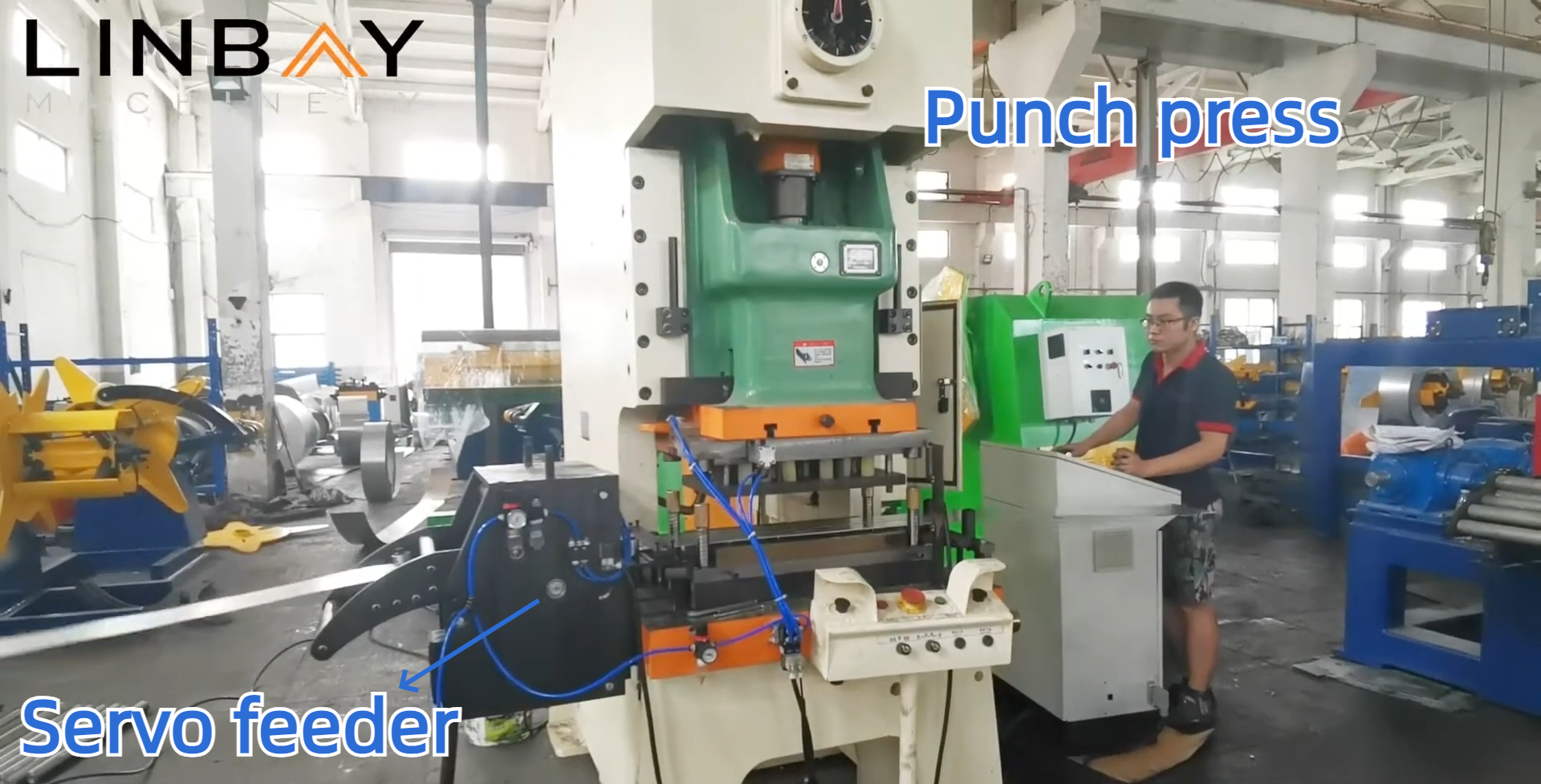

ਸਰਵੋ ਫੀਡਰ

ਇੱਕ ਸਰਵੋ ਫੀਡਰ ਦਾ ਨਾਮ ਸਰਵੋ ਮੋਟਰ ਦੀ ਵਰਤੋਂ ਲਈ ਰੱਖਿਆ ਗਿਆ ਹੈ। ਸਰਵੋ ਮੋਟਰ ਦੀ ਘੱਟੋ-ਘੱਟ ਸਟਾਰਟ-ਸਟਾਪ ਦੇਰੀ ਦੇ ਕਾਰਨ, ਇਹ ਸਟੀਲ ਕੋਇਲਾਂ ਨੂੰ ਫੀਡ ਕਰਨ ਵਿੱਚ ਬੇਮਿਸਾਲ ਸ਼ੁੱਧਤਾ ਪ੍ਰਦਾਨ ਕਰਦਾ ਹੈ। ਇਹ ਸ਼ੁੱਧਤਾ ਸਟ੍ਰਟ ਚੈਨਲ ਉਤਪਾਦਨ ਦੌਰਾਨ ਤੰਗ ਸਹਿਣਸ਼ੀਲਤਾ ਬਣਾਈ ਰੱਖਣ ਅਤੇ ਸਟੀਲ ਕੋਇਲ ਦੀ ਰਹਿੰਦ-ਖੂੰਹਦ ਨੂੰ ਘੱਟ ਕਰਨ ਲਈ ਜ਼ਰੂਰੀ ਹੈ। ਇਸ ਤੋਂ ਇਲਾਵਾ, ਫੀਡਰ ਦੇ ਅੰਦਰ ਨਿਊਮੈਟਿਕ ਕਲੈਂਪ ਸਟੀਲ ਕੋਇਲ ਨੂੰ ਅੱਗੇ ਵਧਾਉਂਦੇ ਹਨ ਜਦੋਂ ਕਿ ਇਸਦੀ ਸਤ੍ਹਾ ਨੂੰ ਖੁਰਚਿਆਂ ਤੋਂ ਬਚਾਉਂਦੇ ਹਨ।

ਪੰਚ ਪ੍ਰੈਸ

ਸਟੀਲ ਕੋਇਲ ਵਿੱਚ ਛੇਕ ਬਣਾਉਣ ਲਈ ਇੱਕ ਪੰਚ ਪ੍ਰੈਸ ਦੀ ਵਰਤੋਂ ਕੀਤੀ ਜਾਂਦੀ ਹੈ, ਜੋ ਕਿ ਸਟ੍ਰਟ ਚੈਨਲਾਂ ਨੂੰ ਸੁਰੱਖਿਅਤ ਕਰਨ ਲਈ ਪੇਚਾਂ ਅਤੇ ਗਿਰੀਆਂ ਨੂੰ ਜੋੜਨ ਲਈ ਜ਼ਰੂਰੀ ਹੈ। ਇਹ ਪੰਚ ਪ੍ਰੈਸ ਇੱਕ ਏਕੀਕ੍ਰਿਤ ਹਾਈਡ੍ਰੌਲਿਕ ਪੰਚ (ਰੋਲ ਫਾਰਮਿੰਗ ਮਸ਼ੀਨ ਦੇ ਸਮਾਨ ਅਧਾਰ 'ਤੇ ਲਗਾਇਆ ਗਿਆ ਹੈ) ਅਤੇ ਇੱਕ ਸਟੈਂਡਅਲੋਨ ਹਾਈਡ੍ਰੌਲਿਕ ਪੰਚ ਨਾਲੋਂ ਵਧੇਰੇ ਤੇਜ਼ੀ ਨਾਲ ਕੰਮ ਕਰਦਾ ਹੈ। ਅਸੀਂ ਮਸ਼ਹੂਰ ਚੀਨੀ ਬ੍ਰਾਂਡ ਯਾਂਗਲੀ ਤੋਂ ਪੰਚ ਪ੍ਰੈਸਾਂ ਦੀ ਵਰਤੋਂ ਕਰਦੇ ਹਾਂ, ਜਿਸਦੇ ਕਈ ਗਲੋਬਲ ਦਫਤਰ ਹਨ, ਜੋ ਸੁਵਿਧਾਜਨਕ ਵਿਕਰੀ ਤੋਂ ਬਾਅਦ ਸੇਵਾ ਅਤੇ ਬਦਲਣ ਵਾਲੇ ਹਿੱਸਿਆਂ ਤੱਕ ਆਸਾਨ ਪਹੁੰਚ ਨੂੰ ਯਕੀਨੀ ਬਣਾਉਂਦੇ ਹਨ।

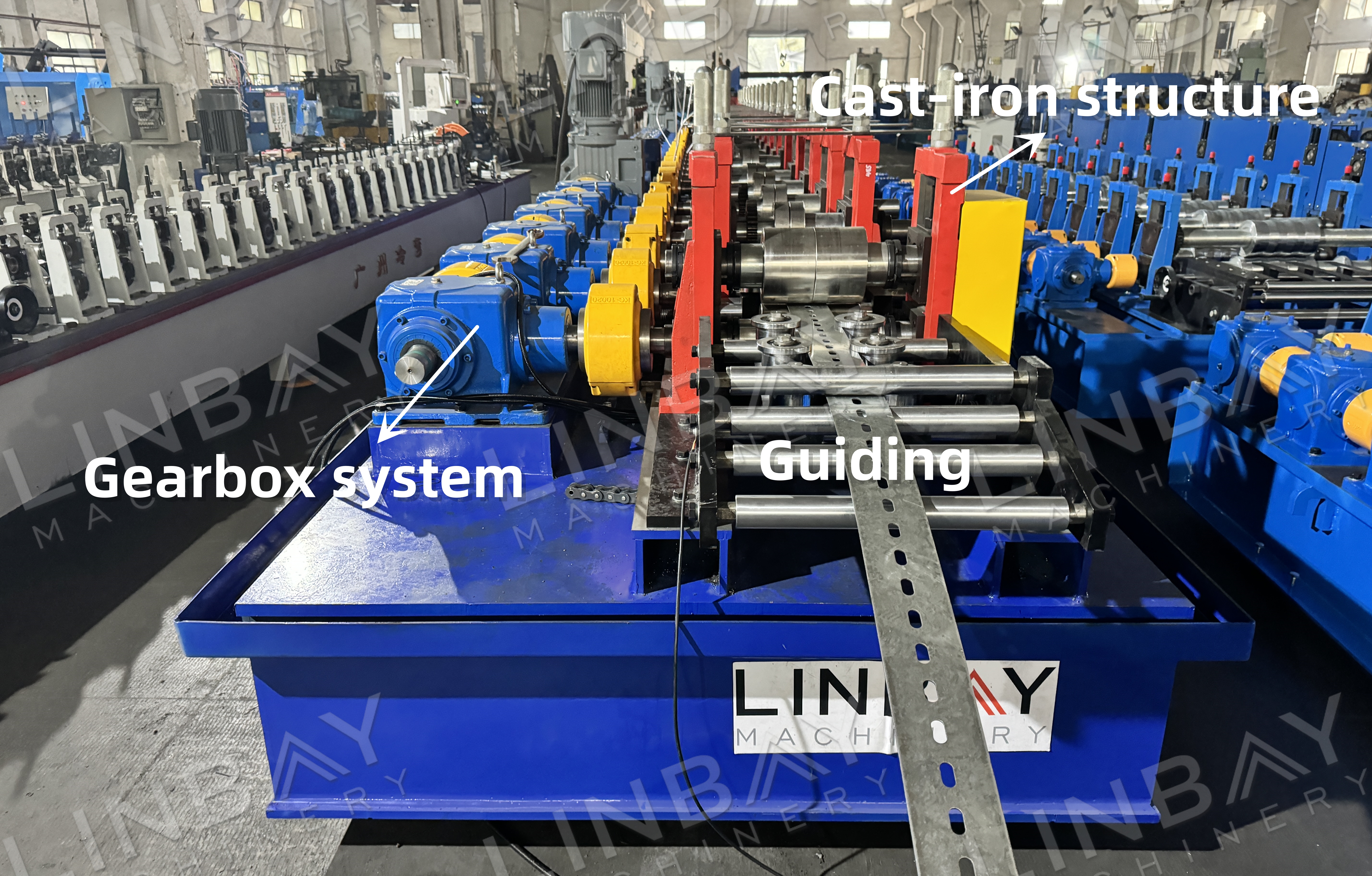

ਮਾਰਗਦਰਸ਼ਨ

ਗਾਈਡ ਰੋਲਰ ਸਟੀਲ ਕੋਇਲ ਅਤੇ ਮਸ਼ੀਨਾਂ ਨੂੰ ਇੱਕੋ ਸੈਂਟਰਲਾਈਨ ਦੇ ਨਾਲ ਇਕਸਾਰ ਰੱਖਦੇ ਹਨ, ਸਟਰਟ ਚੈਨਲ ਦੀ ਸਿੱਧੀਤਾ ਨੂੰ ਯਕੀਨੀ ਬਣਾਉਂਦੇ ਹਨ। ਇਹ ਅਲਾਈਨਮੈਂਟ ਇੰਸਟਾਲੇਸ਼ਨ ਦੌਰਾਨ ਸਟਰਟ ਚੈਨਲਾਂ ਨੂੰ ਹੋਰ ਪ੍ਰੋਫਾਈਲਾਂ ਨਾਲ ਮੇਲਣ ਲਈ ਮਹੱਤਵਪੂਰਨ ਹੈ, ਜੋ ਸਿੱਧੇ ਤੌਰ 'ਤੇ ਪੂਰੇ ਨਿਰਮਾਣ ਢਾਂਚੇ ਦੀ ਸਥਿਰਤਾ ਨੂੰ ਪ੍ਰਭਾਵਤ ਕਰਦਾ ਹੈ।

ਰੋਲ ਬਣਾਉਣ ਵਾਲੀ ਮਸ਼ੀਨ

ਰੋਲ ਬਣਾਉਣ ਵਾਲੀ ਮਸ਼ੀਨ ਵਿੱਚ ਸਟੀਲ ਦੇ ਇੱਕ ਟੁਕੜੇ ਤੋਂ ਬਣੀ ਇੱਕ ਕਾਸਟ-ਆਇਰਨ ਬਣਤਰ ਹੈ, ਜੋ ਕਿ ਬੇਮਿਸਾਲ ਟਿਕਾਊਤਾ ਪ੍ਰਦਾਨ ਕਰਦੀ ਹੈ। ਉੱਪਰਲੇ ਅਤੇ ਹੇਠਲੇ ਰੋਲਰ ਸਟੀਲ ਕੋਇਲ ਨੂੰ ਆਕਾਰ ਦੇਣ ਲਈ ਬਲ ਲਗਾਉਂਦੇ ਹਨ, ਜੋ ਕਿ ਇੱਕ ਗੀਅਰਬਾਕਸ ਦੁਆਰਾ ਚਲਾਏ ਜਾਂਦੇ ਹਨ ਤਾਂ ਜੋ ਬਣਤਰ ਪ੍ਰਕਿਰਿਆ ਲਈ ਲੋੜੀਂਦੀ ਸ਼ਕਤੀ ਪ੍ਰਦਾਨ ਕੀਤੀ ਜਾ ਸਕੇ।

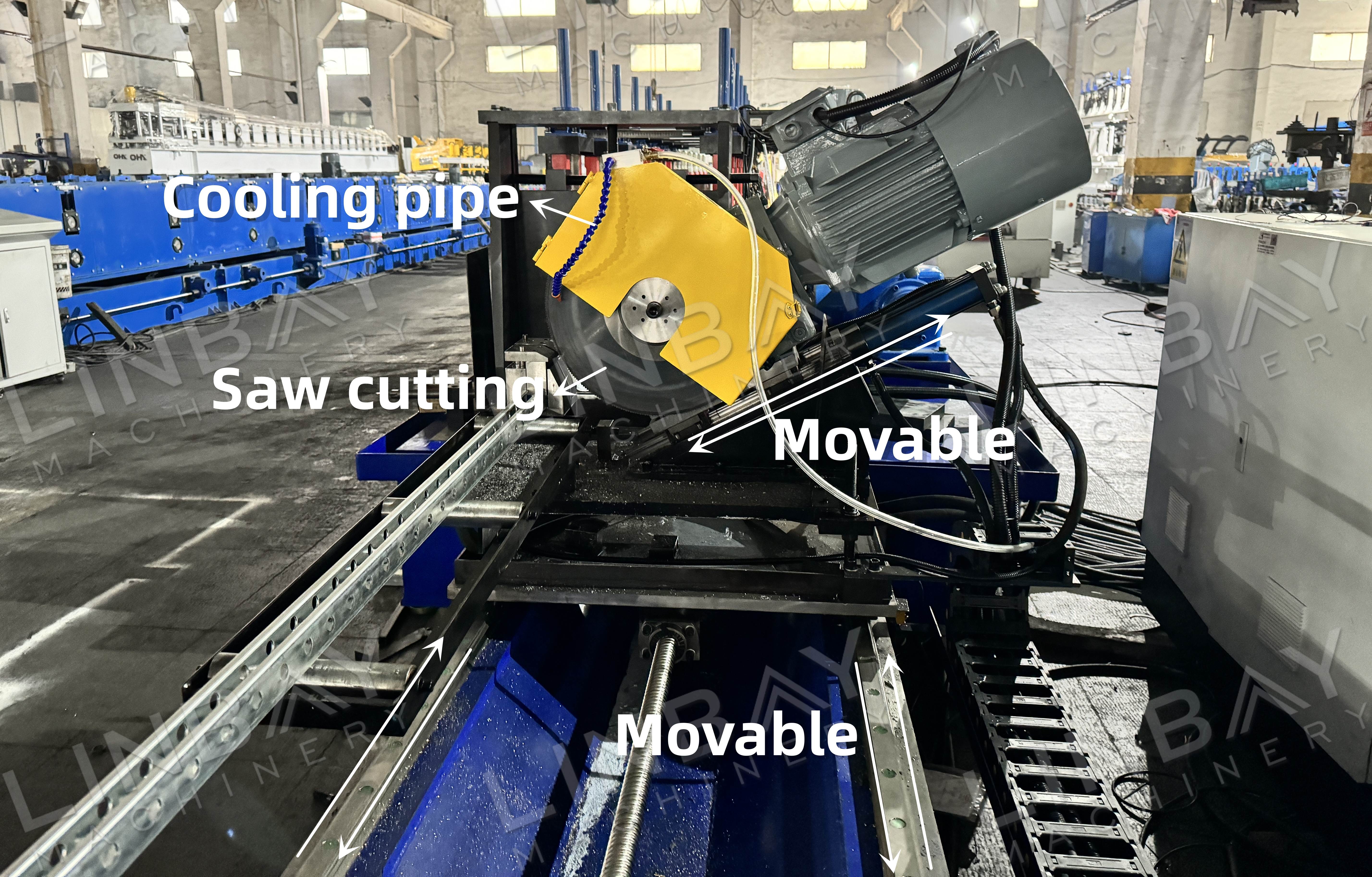

ਫਲਾਇੰਗ ਆਰਾ ਕੱਟਣਾ

ਫਲਾਇੰਗ ਆਰਾ ਕਟਰ ਦੀ ਗੱਡੀ ਚਲਦੇ ਸਟਰਟ ਚੈਨਲਾਂ ਦੀ ਗਤੀ ਨਾਲ ਸਮਕਾਲੀ ਹੋਣ ਲਈ ਤੇਜ਼ ਹੁੰਦੀ ਹੈ, ਜੋ ਕਿ ਰੋਲ ਫਾਰਮਿੰਗ ਮਸ਼ੀਨ ਦੀ ਗਤੀ ਵੀ ਹੈ। ਇਹ ਉਤਪਾਦਨ ਪ੍ਰਕਿਰਿਆ ਨੂੰ ਰੋਕੇ ਬਿਨਾਂ ਕੱਟਣ ਨੂੰ ਸਮਰੱਥ ਬਣਾਉਂਦਾ ਹੈ। ਇਹ ਬਹੁਤ ਹੀ ਕੁਸ਼ਲ ਕੱਟਣ ਵਾਲਾ ਹੱਲ ਹਾਈ-ਸਪੀਡ ਓਪਰੇਸ਼ਨਾਂ ਲਈ ਸੰਪੂਰਨ ਹੈ ਅਤੇ ਘੱਟੋ-ਘੱਟ ਰਹਿੰਦ-ਖੂੰਹਦ ਪੈਦਾ ਕਰਦਾ ਹੈ।

ਕੱਟਣ ਦੀ ਪ੍ਰਕਿਰਿਆ ਦੌਰਾਨ, ਨਿਊਮੈਟਿਕ ਪਾਵਰ ਆਰਾ ਬਲੇਡ ਦੇ ਅਧਾਰ ਨੂੰ ਸਟ੍ਰਟ ਚੈਨਲ ਵੱਲ ਲੈ ਜਾਂਦੀ ਹੈ, ਜਦੋਂ ਕਿ ਹਾਈਡ੍ਰੌਲਿਕ ਸਟੇਸ਼ਨ ਤੋਂ ਹਾਈਡ੍ਰੌਲਿਕ ਪਾਵਰ ਆਰਾ ਬਲੇਡ ਦੇ ਘੁੰਮਣ ਨੂੰ ਚਲਾਉਂਦੀ ਹੈ।

ਹਾਈਡ੍ਰੌਲਿਕ ਸਟੇਸ਼ਨ

ਹਾਈਡ੍ਰੌਲਿਕ ਸਟੇਸ਼ਨ ਹਾਈਡ੍ਰੌਲਿਕ ਡੀਕੋਇਲਰ ਅਤੇ ਹਾਈਡ੍ਰੌਲਿਕ ਕਟਰ ਵਰਗੇ ਉਪਕਰਣਾਂ ਲਈ ਲੋੜੀਂਦੀ ਬਿਜਲੀ ਸਪਲਾਈ ਕਰਦਾ ਹੈ ਅਤੇ ਪ੍ਰਭਾਵਸ਼ਾਲੀ ਗਰਮੀ ਦੇ ਨਿਪਟਾਰੇ ਨੂੰ ਯਕੀਨੀ ਬਣਾਉਣ ਲਈ ਕੂਲਿੰਗ ਪੱਖਿਆਂ ਨਾਲ ਲੈਸ ਹੈ। ਗਰਮ ਮੌਸਮ ਵਿੱਚ, ਅਸੀਂ ਗਰਮੀ ਦੇ ਨਿਪਟਾਰੇ ਨੂੰ ਬਿਹਤਰ ਬਣਾਉਣ ਅਤੇ ਠੰਢਾ ਹੋਣ ਲਈ ਉਪਲਬਧ ਤਰਲ ਦੀ ਮਾਤਰਾ ਵਧਾਉਣ ਲਈ ਹਾਈਡ੍ਰੌਲਿਕ ਭੰਡਾਰ ਨੂੰ ਵੱਡਾ ਕਰਨ ਦਾ ਸੁਝਾਅ ਦਿੰਦੇ ਹਾਂ। ਇਹ ਉਪਾਅ ਲੰਬੇ ਸਮੇਂ ਤੱਕ ਵਰਤੋਂ ਦੌਰਾਨ ਇੱਕ ਸਥਿਰ ਓਪਰੇਟਿੰਗ ਤਾਪਮਾਨ ਬਣਾਈ ਰੱਖਣ ਵਿੱਚ ਮਦਦ ਕਰਦੇ ਹਨ, ਇਸ ਤਰ੍ਹਾਂ ਰੋਲ ਬਣਾਉਣ ਵਾਲੀ ਉਤਪਾਦਨ ਲਾਈਨ ਦੀ ਭਰੋਸੇਯੋਗਤਾ ਅਤੇ ਕੁਸ਼ਲਤਾ ਨੂੰ ਯਕੀਨੀ ਬਣਾਉਂਦੇ ਹਨ।

ਪੀਐਲਸੀ ਕੰਟਰੋਲ ਕੈਬਨਿਟ ਅਤੇ ਏਨਕੋਡਰ

ਏਨਕੋਡਰ ਸਥਿਤੀ, ਗਤੀ ਅਤੇ ਸਮਕਾਲੀਕਰਨ 'ਤੇ ਫੀਡਬੈਕ ਦੇਣ ਵਿੱਚ ਇੱਕ ਮਹੱਤਵਪੂਰਨ ਭੂਮਿਕਾ ਨਿਭਾਉਂਦੇ ਹਨ। ਉਹ ਸਟੀਲ ਕੋਇਲ ਦੀ ਮਾਪੀ ਗਈ ਲੰਬਾਈ ਨੂੰ ਇਲੈਕਟ੍ਰੀਕਲ ਸਿਗਨਲਾਂ ਵਿੱਚ ਬਦਲਦੇ ਹਨ, ਜੋ ਫਿਰ PLC ਕੰਟਰੋਲ ਕੈਬਨਿਟ ਨੂੰ ਭੇਜੇ ਜਾਂਦੇ ਹਨ। ਓਪਰੇਟਰ ਉਤਪਾਦਨ ਦੀ ਗਤੀ, ਪ੍ਰਤੀ ਚੱਕਰ ਆਉਟਪੁੱਟ, ਅਤੇ ਕੱਟਣ ਦੀ ਲੰਬਾਈ ਵਰਗੇ ਮਾਪਦੰਡਾਂ ਨੂੰ ਅਨੁਕੂਲ ਕਰਨ ਲਈ ਕੰਟਰੋਲ ਕੈਬਨਿਟ ਡਿਸਪਲੇ ਦੀ ਵਰਤੋਂ ਕਰਦੇ ਹਨ। ਏਨਕੋਡਰਾਂ ਤੋਂ ਸਟੀਕ ਮਾਪਾਂ ਅਤੇ ਫੀਡਬੈਕ ਲਈ ਧੰਨਵਾਦ, ਕੱਟਣ ਵਾਲੀ ਮਸ਼ੀਨ ±1mm ਦੇ ਅੰਦਰ ਕੱਟਣ ਦੀ ਸ਼ੁੱਧਤਾ ਪ੍ਰਾਪਤ ਕਰ ਸਕਦੀ ਹੈ।

ਫਲਾਇੰਗ ਹਾਈਡ੍ਰੌਲਿਕ ਕਟਿੰਗ ਬਨਾਮ ਫਲਾਇੰਗ ਆਰਾ ਕਟਿੰਗ

ਕੱਟਣ ਵਾਲਾ ਬਲੇਡ: ਫਲਾਇੰਗ ਹਾਈਡ੍ਰੌਲਿਕ ਕਟਰ ਦੇ ਹਰੇਕ ਮਾਪ ਲਈ ਇੱਕ ਵੱਖਰੇ ਸਟੈਂਡਅਲੋਨ ਕੱਟਣ ਵਾਲੇ ਬਲੇਡ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ। ਹਾਲਾਂਕਿ, ਆਰਾ ਕੱਟਣਾ ਸਟਰਟ ਚੈਨਲਾਂ ਦੇ ਮਾਪਾਂ ਦੁਆਰਾ ਸੀਮਤ ਨਹੀਂ ਹੈ।

ਘਿਸਣਾ ਅਤੇ ਫਟਣਾ: ਆਰਾ ਬਲੇਡ ਆਮ ਤੌਰ 'ਤੇ ਹਾਈਡ੍ਰੌਲਿਕ ਕਟਿੰਗ ਬਲੇਡਾਂ ਦੇ ਮੁਕਾਬਲੇ ਤੇਜ਼ੀ ਨਾਲ ਘਿਸਣੇ ਹੁੰਦੇ ਹਨ ਅਤੇ ਉਹਨਾਂ ਨੂੰ ਵਾਰ-ਵਾਰ ਬਦਲਣ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ।

ਸ਼ੋਰ: ਆਰਾ ਕੱਟਣ ਦੀ ਆਵਾਜ਼ ਹਾਈਡ੍ਰੌਲਿਕ ਕੱਟਣ ਨਾਲੋਂ ਜ਼ਿਆਦਾ ਉੱਚੀ ਹੁੰਦੀ ਹੈ, ਜਿਸ ਲਈ ਉਤਪਾਦਨ ਖੇਤਰ ਵਿੱਚ ਵਾਧੂ ਸਾਊਂਡਪਰੂਫਿੰਗ ਉਪਾਵਾਂ ਦੀ ਲੋੜ ਹੋ ਸਕਦੀ ਹੈ।

ਰਹਿੰਦ-ਖੂੰਹਦ: ਇੱਕ ਹਾਈਡ੍ਰੌਲਿਕ ਕਟਰ, ਭਾਵੇਂ ਸਹੀ ਢੰਗ ਨਾਲ ਕੈਲੀਬਰੇਟ ਕੀਤਾ ਗਿਆ ਹੋਵੇ, ਆਮ ਤੌਰ 'ਤੇ ਪ੍ਰਤੀ ਕੱਟ 8-10mm ਦੀ ਅਟੱਲ ਰਹਿੰਦ-ਖੂੰਹਦ ਦਾ ਨਤੀਜਾ ਦਿੰਦਾ ਹੈ। ਦੂਜੇ ਪਾਸੇ, ਇੱਕ ਆਰਾ ਕਟਰ ਲਗਭਗ ਜ਼ੀਰੋ ਰਹਿੰਦ-ਖੂੰਹਦ ਪੈਦਾ ਕਰਦਾ ਹੈ।

ਰੱਖ-ਰਖਾਅ: ਆਰਾ ਬਲੇਡਾਂ ਨੂੰ ਰਗੜ ਤੋਂ ਪੈਦਾ ਹੋਣ ਵਾਲੀ ਗਰਮੀ ਦਾ ਪ੍ਰਬੰਧਨ ਕਰਨ ਲਈ ਇੱਕ ਕੂਲੈਂਟ ਸਿਸਟਮ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ, ਜੋ ਨਿਰੰਤਰ ਅਤੇ ਕੁਸ਼ਲ ਕੱਟਣ ਨੂੰ ਯਕੀਨੀ ਬਣਾਉਂਦਾ ਹੈ। ਇਸਦੇ ਉਲਟ, ਹਾਈਡ੍ਰੌਲਿਕ ਕੱਟਣ ਇੱਕ ਵਧੇਰੇ ਇਕਸਾਰ ਤਾਪਮਾਨ ਬਣਾਈ ਰੱਖਦਾ ਹੈ।

ਸਮੱਗਰੀ ਦੀ ਸੀਮਾ: ਸਟੇਨਲੈੱਸ ਸਟੀਲ ਵਿੱਚ ਨਿਯਮਤ ਕਾਰਬਨ ਸਟੀਲ ਨਾਲੋਂ ਵੱਧ ਉਪਜ ਤਾਕਤ ਹੁੰਦੀ ਹੈ। ਸਟੇਨਲੈੱਸ ਸਟੀਲ ਨਾਲ ਕੰਮ ਕਰਦੇ ਸਮੇਂ, ਸਮੱਗਰੀ ਦੀ ਪ੍ਰਕਿਰਿਆ ਲਈ ਸਿਰਫ਼ ਆਰਾ ਕੱਟਣਾ ਹੀ ਢੁਕਵਾਂ ਹੁੰਦਾ ਹੈ।

1. ਡੀਕੋਇਲਰ

2. ਖੁਆਉਣਾ

3. ਮੁੱਕਾ ਮਾਰਨਾ

4. ਰੋਲ ਬਣਾਉਣ ਵਾਲੇ ਸਟੈਂਡ

5. ਡਰਾਈਵਿੰਗ ਸਿਸਟਮ

6. ਕੱਟਣ ਵਾਲੀ ਪ੍ਰਣਾਲੀ

ਹੋਰ

ਬਾਹਰੀ ਮੇਜ਼