vídeo

Perfil

Os canais de suporte são frequentemente utilizados em aplicações como montagem de painéis solares, encanamentos e tubulações, e sistemas de climatização. As alturas padrão dos canais de suporte incluem21 mm, 41 mm, 52 mm, 62 mm, 71 mm e 82 mm.O diâmetro dos rolos de conformação varia com a altura do canal de suporte, sendo que canais mais altos requerem mais estações de conformação. Esses canais são normalmente fabricados a partir deaço laminado a quente, aço laminado a frio, aço galvanizado ou aço inoxidável,com espessuras que variam deCalibre 12 (2,5 mm) a calibre 16 (1,5 mm).

Observação: Devido ao maior limite de escoamento do aço inoxidável, a força de conformação necessária é maior em comparação com o aço de baixa liga e o aço carbono comum da mesma espessura. Portanto, as máquinas de conformação de rolos projetadas para aço inoxidável diferem daquelas utilizadas para aço carbono comum e aço galvanizado.

A LINBAY fornece linhas de produção capazes de produzir diversas dimensões, que são classificadas em tipos manuais e automatizados, dependendo do nível de automação necessário para ajustes de dimensão.

Caso real - Principais parâmetros técnicos

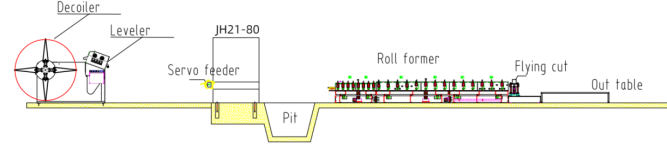

Fluxograma: Desbobinador - Alimentador servo - Prensa puncionadeira - Guia - Máquina de conformação de rolos - Corte com serra voadora - Mesa externa

Caso real - Principais parâmetros técnicos

1. Velocidade da linha: 15m/min, ajustável

2. Material adequado: aço laminado a quente, aço laminado a frio, aço galvanizado

3. Espessura do material: 1,5-2,5 mm

4. Máquina de conformação de rolos: estrutura de ferro fundido

5. Sistema de direção: Sistema de direção da caixa de câmbio

6. Sistema de corte: Corte com serra voadora. A máquina de conformação de rolos não para durante o corte.

7. Gabinete PLC: sistema Siemens

Caso real - Máquinas

1. Desbobinador hidráulico com nivelador*1

2. Alimentador de servo*1

3. Prensa de punção*1

4. Máquina de conformação de rolos *1

5. Máquina de corte com serra voadora*1

6. Gabinete de controle PLC *2

7. Estação hidráulica*2

8. Caixa de peças de reposição (grátis) *1

Tamanho do contêiner: 2x40GP+1x20GP

Caso real-Descrição

Desbobinador com nivelador

Esta máquina integra as funções de um desbobinador e um nivelador, otimizando o uso do espaço. O nivelamento de bobinas de aço com espessura superior a 1,5 mm é crucial, especialmente para a perfuração contínua de furos em canais de suporte. O nivelador garante que a bobina de aço fique lisa e alivia a tensão interna, facilitando a conformação e a conformação reta.

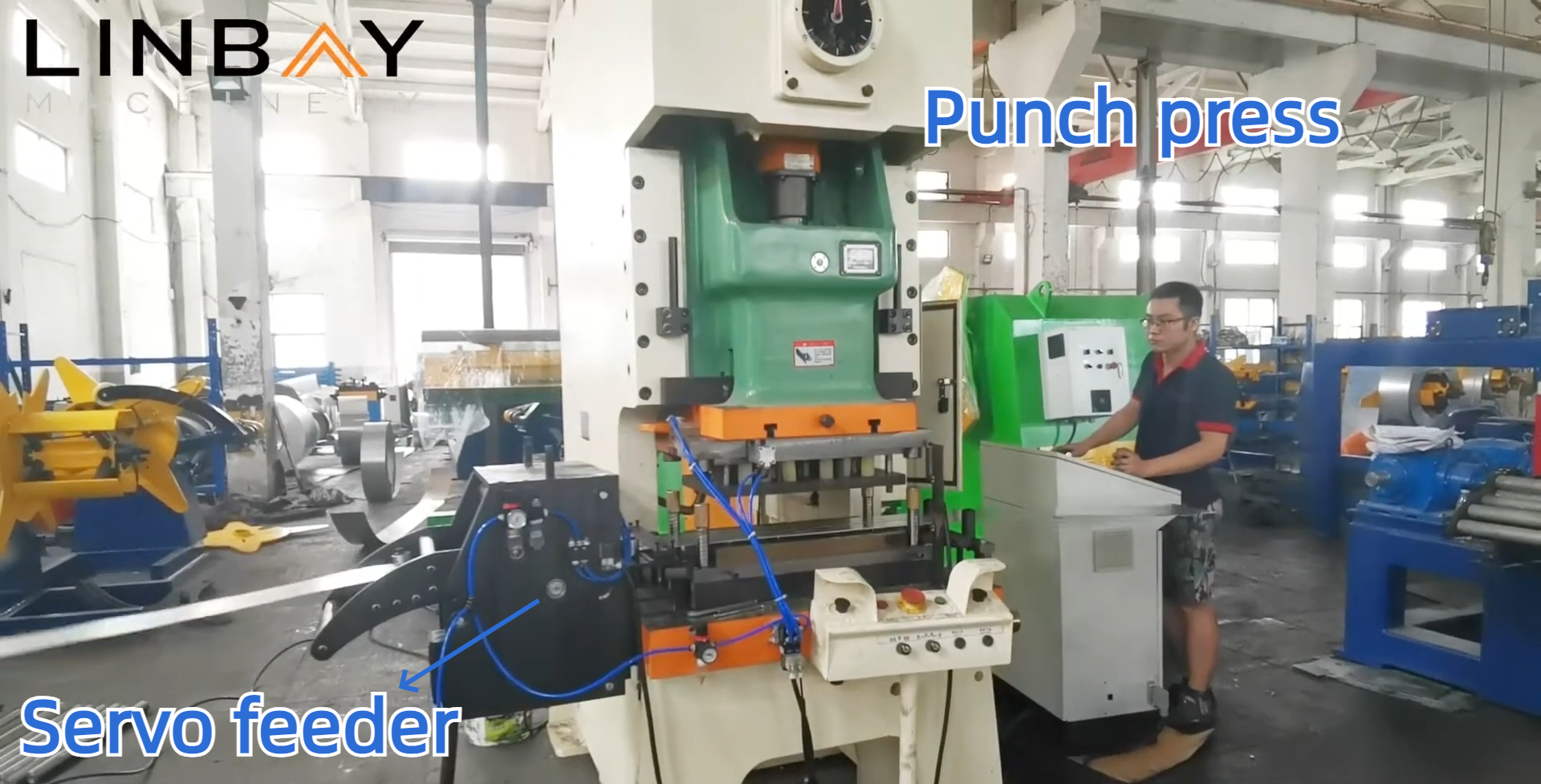

Alimentador Servo

Um servoalimentador recebe esse nome devido ao uso de um servomotor. Graças ao atraso mínimo de partida e parada do servomotor, ele oferece precisão excepcional na alimentação de bobinas de aço. Essa precisão é essencial para manter tolerâncias rigorosas e minimizar o desperdício de bobinas de aço durante a produção de canais de escora. Além disso, grampos pneumáticos dentro do alimentador avançam a bobina de aço, protegendo sua superfície contra arranhões.

Prensa de soco

Uma puncionadeira é utilizada para criar furos na bobina de aço, essenciais para a fixação de parafusos e porcas que fixam os canais do suporte. Esta puncionadeira opera mais rapidamente do que uma puncionadeira hidráulica integrada (montada na mesma base da máquina de conformação de rolos) e uma puncionadeira hidráulica independente. Utilizamos puncionadeiras da renomada marca chinesa Yangli, que possui vários escritórios globais, garantindo um serviço pós-venda conveniente e fácil acesso a peças de reposição.

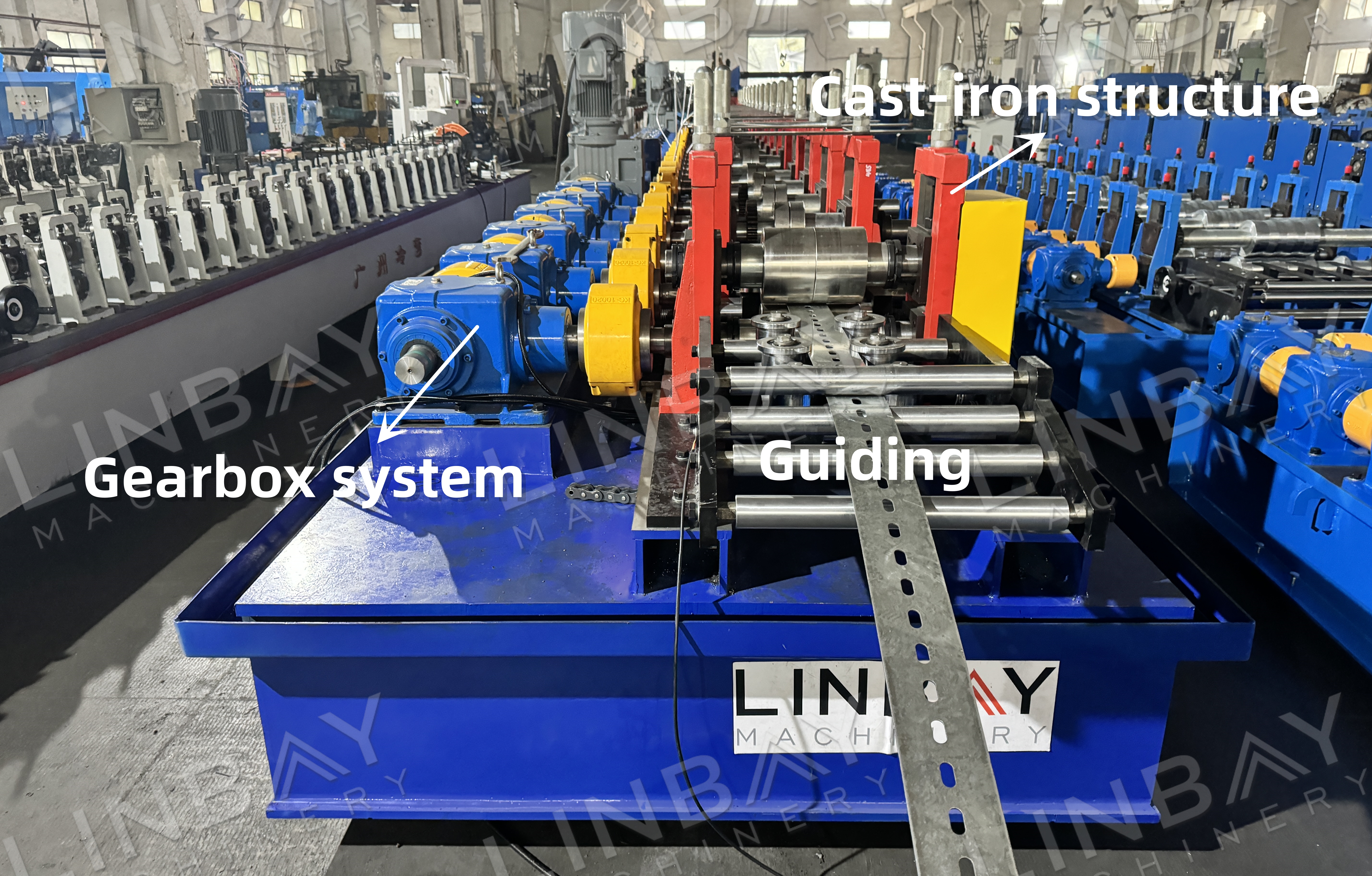

Guiando

Os rolos-guia mantêm a bobina de aço e as máquinas alinhadas ao longo da mesma linha central, garantindo a retidão do canal do suporte. Esse alinhamento é crucial para a compatibilidade dos canais do suporte com outros perfis durante a instalação, impactando diretamente a estabilidade de toda a estrutura da construção.

Máquina de conformação de rolos

A máquina de conformação de rolos possui uma estrutura de ferro fundido feita de uma única peça de aço, proporcionando durabilidade excepcional. Os rolos superiores e inferiores exercem força para moldar a bobina de aço, acionados por uma caixa de engrenagens para fornecer potência suficiente para o processo de conformação.

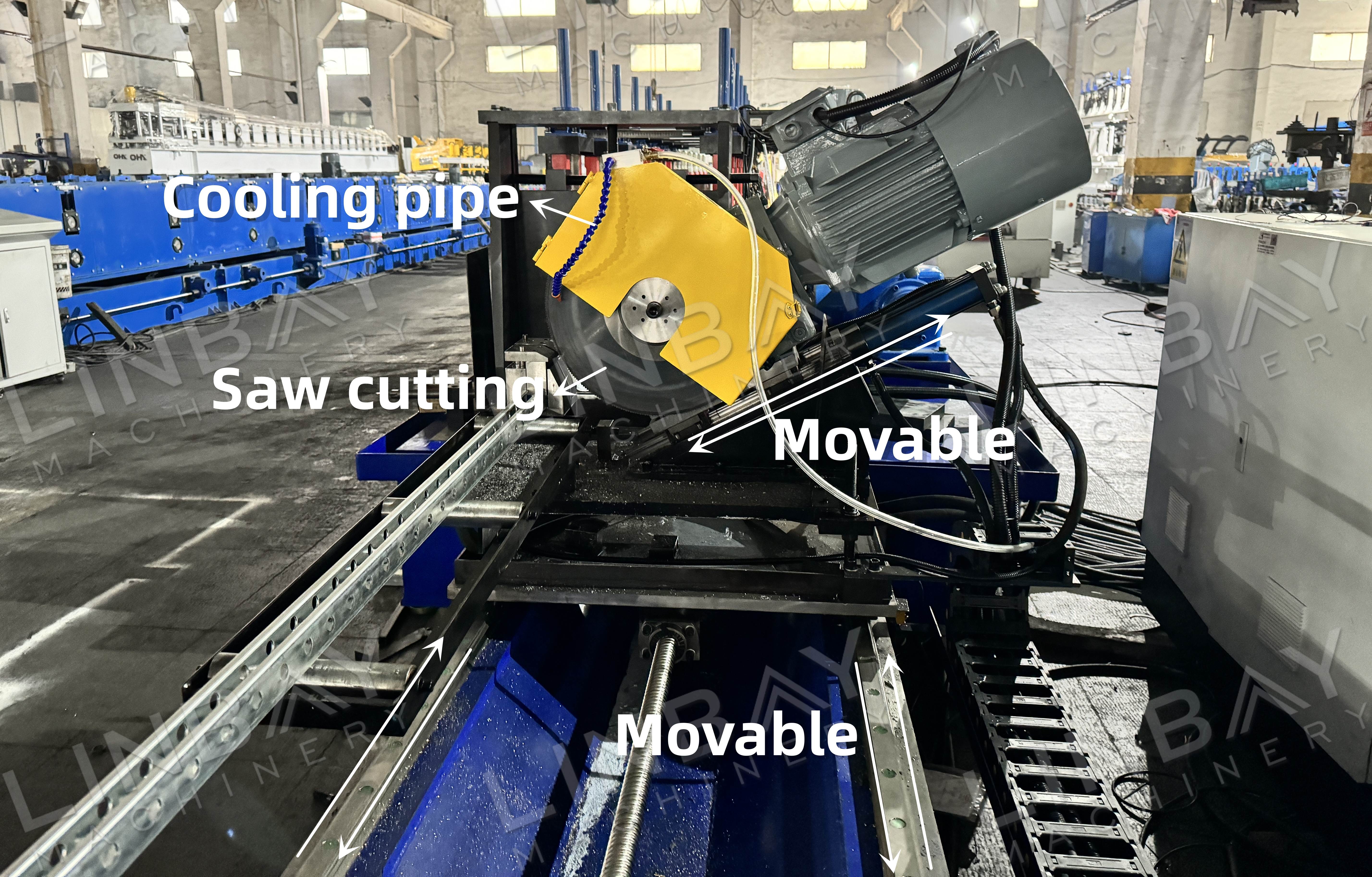

Corte de serra voadora

O carro da fresa voadora acelera para sincronizar com a velocidade dos canais de suporte móveis, que também corresponde à velocidade da máquina de conformação de rolos. Isso permite o corte sem interromper o processo de produção. Esta solução de corte altamente eficiente é perfeita para operações de alta velocidade e gera o mínimo de desperdício.

Durante o processo de corte, a energia pneumática move a base da lâmina de serra em direção ao canal do suporte, enquanto a energia hidráulica da estação hidráulica aciona a rotação da lâmina de serra.

Estação Hidráulica

A estação hidráulica fornece a energia necessária para equipamentos como o desbobinador hidráulico e o cortador hidráulico e é equipada com ventiladores de resfriamento para garantir uma dissipação de calor eficaz. Em climas quentes, sugerimos ampliar o reservatório hidráulico para melhorar a dissipação de calor e aumentar o volume de fluido disponível para resfriamento. Essas medidas ajudam a manter uma temperatura operacional estável durante o uso prolongado, garantindo assim a confiabilidade e a eficiência da linha de produção de perfilagem.

Gabinete de controle PLC e codificador

Os encoders desempenham um papel crucial no fornecimento de feedback sobre posição, velocidade e sincronização. Eles transformam o comprimento medido da bobina de aço em sinais elétricos, que são então enviados ao painel de controle PLC. Os operadores usam o display do painel de controle para ajustar parâmetros como velocidade de produção, produção por ciclo e comprimento de corte. Graças às medições precisas e ao feedback dos encoders, a máquina de corte pode atingir uma precisão de corte de ±1 mm.

Corte hidráulico voador vs. corte com serra voadora

Lâmina de Corte: Cada dimensão do cortador hidráulico voador requer uma lâmina de corte independente. No entanto, o corte com serra não é limitado pelas dimensões dos canais do suporte.

Desgaste: As lâminas de serra geralmente sofrem desgaste mais rápido em comparação às lâminas de corte hidráulico e exigem substituição mais frequente.

Ruído: O corte com serra tende a ser mais barulhento do que o corte hidráulico, o que pode exigir medidas adicionais de isolamento acústico na área de produção.

Desperdício: Um cortador hidráulico, mesmo quando calibrado corretamente, normalmente resulta em um desperdício inevitável de 8 a 10 mm por corte. Por outro lado, um cortador de serra produz quase zero desperdício.

Manutenção: As lâminas de serra requerem um sistema de refrigeração para gerenciar o calor gerado pelo atrito, garantindo um corte contínuo e eficiente. Em contraste, o corte hidráulico mantém uma temperatura mais constante.

Limitação do material: O aço inoxidável possui um limite de escoamento maior do que o aço carbono comum. Ao trabalhar com aço inoxidável, somente o corte com serra é adequado para processar o material.

1. Desbobinador

2. Alimentação

3. Socos

4. Suportes de conformação de rolos

5. Sistema de condução

6. Sistema de corte

Outros

Fora da mesa