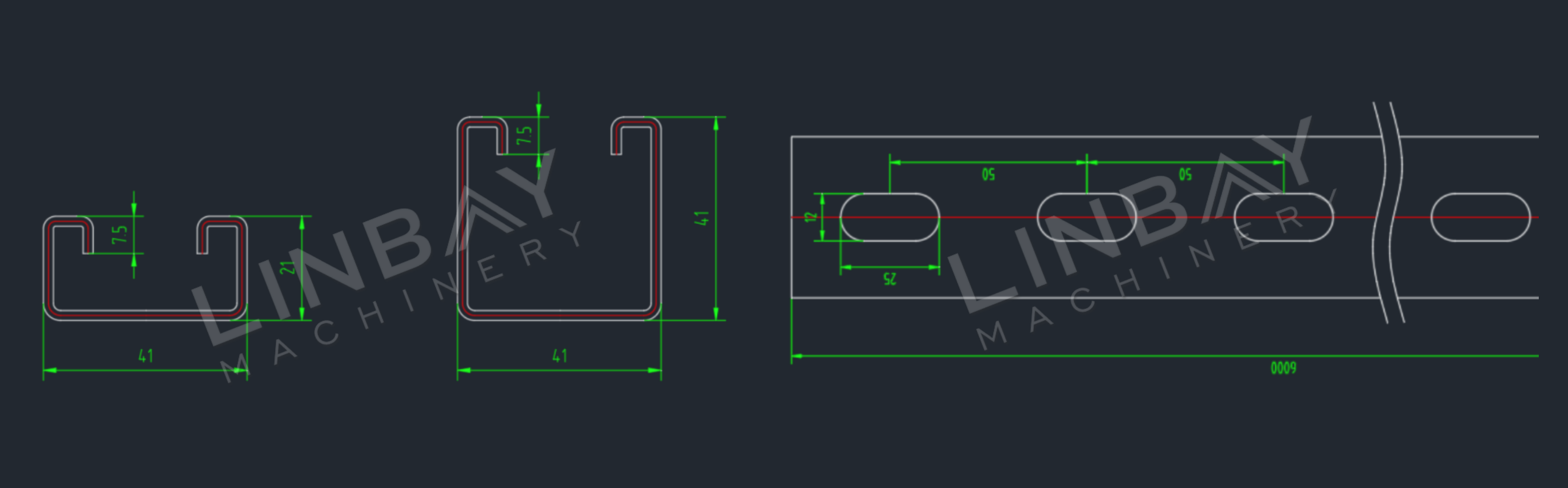

Профил

Подупирачи су обично направљени од поцинкованог челика дебљине 1,5-2,0 мм или 2,0-2,5 мм, или од нерђајућег челика дебљине 1,5-2,0 мм. Дизајнирани су са правилно распоређеним рупама или прорезима дуж њихове дужине, што олакшава причвршћивање вијака, навртки или других причвршћивача.

Производна линија са аутоматским подешавањем величине је идеална за производњу више величина, као што су уобичајене димензије попут 41*41, 41*21, 41*52, 41*62, 41*72 и 41*82 мм. Што је већа висина канала подупирача, потребно је више станица за обликовање, што заузврат повећава цену машине за ваљање.

Реални случај - главни технички параметри

Дијаграм тока

Хидраулични одмотач са нивелиром -- Серво додавач -- Преса за бушење -- Вођица -- Машина за ваљање -- Летећи хидраулични искључивач -- Сто за извлачење

Главни технички параметри

1. Брзина линије: 15м/мин, подесива

2. Димензије: 41*41 мм и 41*21 мм.

3. Дебљина материјала: 1,5-2,5 мм

4. Погодан материјал: поцинковани челик

5. Машина за ваљање: Конструкција од ливеног гвожђа и систем погона мењача.

6. Систем сечења и савијања: Летећи хидраулични рез. Форматор ваљака се не зауставља приликом сечења.

7. Промена величине: Аутоматски.

8.PLC ормар: Siemens систем.

Опис стварног случаја

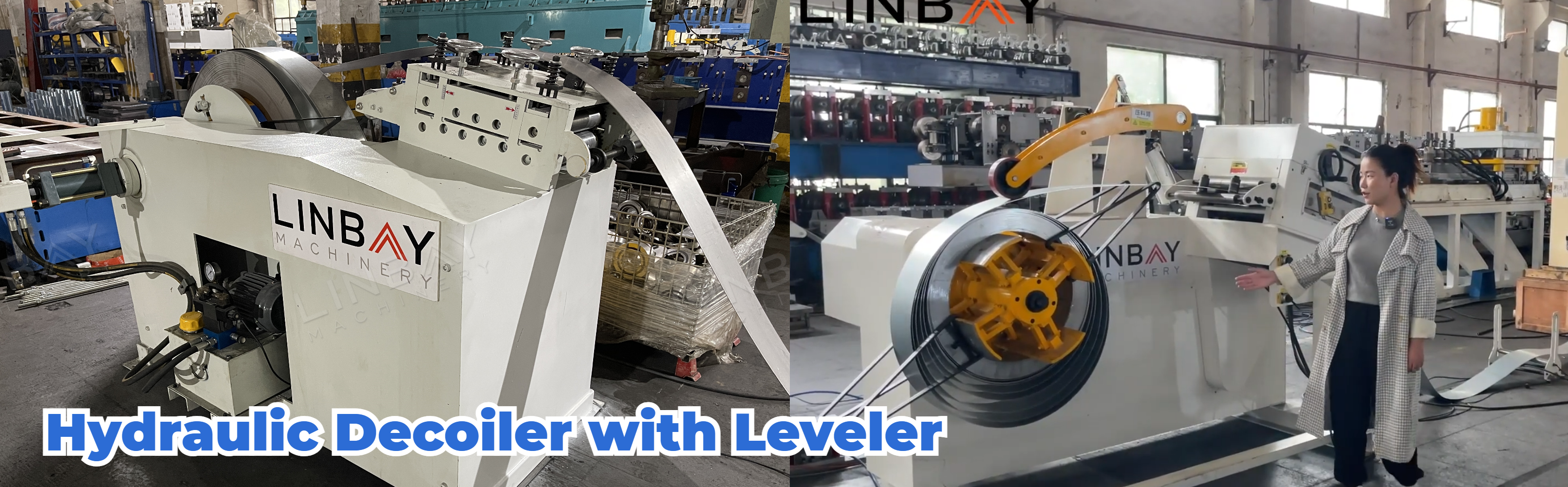

Хидраулични одмотач са нивелиром

Ова врста одмотача, позната и као „2-у-1 одмотач и равнач“, одликује се компактним дизајном који може уштедети до приближно 3 метра простора на производној линији, чиме се смањују трошкови фабричког земљишта за наше клијенте. Поред тога, краћа удаљеност између одмотача и равнача минимизира потешкоће са подешавањем, чинећи додавање калема и рад практичнијим.

Серво додавач и преса за бушење

Серво мотор ради практично без кашњења између покретања и заустављања, омогућавајући прецизну контролу дужине довода калема за прецизно пробијање. Интерно, пнеуматско доводно средство ефикасно штити површину калема од абразије.

Типично, размак између рупа канала подупирача је 50 мм, са кораком бушења од 300 мм. У поређењу са хидрауличним машинама за бушење са еквивалентном силом бушења, преса за бушење постиже бржу брзину бушења од приближно 70 пута у минути.

Иако почетни трошкови улагања за пресе за бушење могу бити већи него за хидрауличне бушаче, оне нуде бољу дугорочну исплативост, посебно за производњу великих количина. Поред тога, трошкови одржавања преса за бушење могу бити нижи због њихових једноставнијих механичких компоненти.

Као наш примарни и дугорочни избор изабрали смо пресу за бушење марке Yangli из Кине јер Yangli има више канцеларија широм света, нудећи благовремену постпродајну подршку и услуге нашим клијентима.

Вођење

Вођећи ваљци осигуравају да су завојница и машина поравнати дуж исте средишње линије, гарантујући да завојница остане недеформисана током целог процеса обликовања.

Машина за ваљање

Ова машина за обликовање користи конструкцију од ливеног гвожђа и систем погона са мењачем. Челични калем пролази кроз укупно 28 станица за обликовање, деформишући се док не постигне жељену форму према спецификацијама у цртежима.

Када радници подесе димензије на PLC контролној табли, станице за обликовање машине за ваљање ће се аутоматски подесити на исправне положаје, при чему ће се тачка обликовања кретати заједно са ваљцима.

Ради безбедности током кретања станица за формирање, два сензора удаљености су постављена и са леве и са десне стране. Ови сензори одговарају крајњим и крајњим положајима на које се станице за формирање могу подесити. Они детектују основу станица за формирање: крајњи сензор спречава да се станице за формирање превише приближе и изазову сударе ваљака, док крајњи сензор спречава да се станице за формирање одвоје од шина и падну.

Површина ваљака за обликовање је хромирана како би се заштитила и продужио век трајања ваљака.

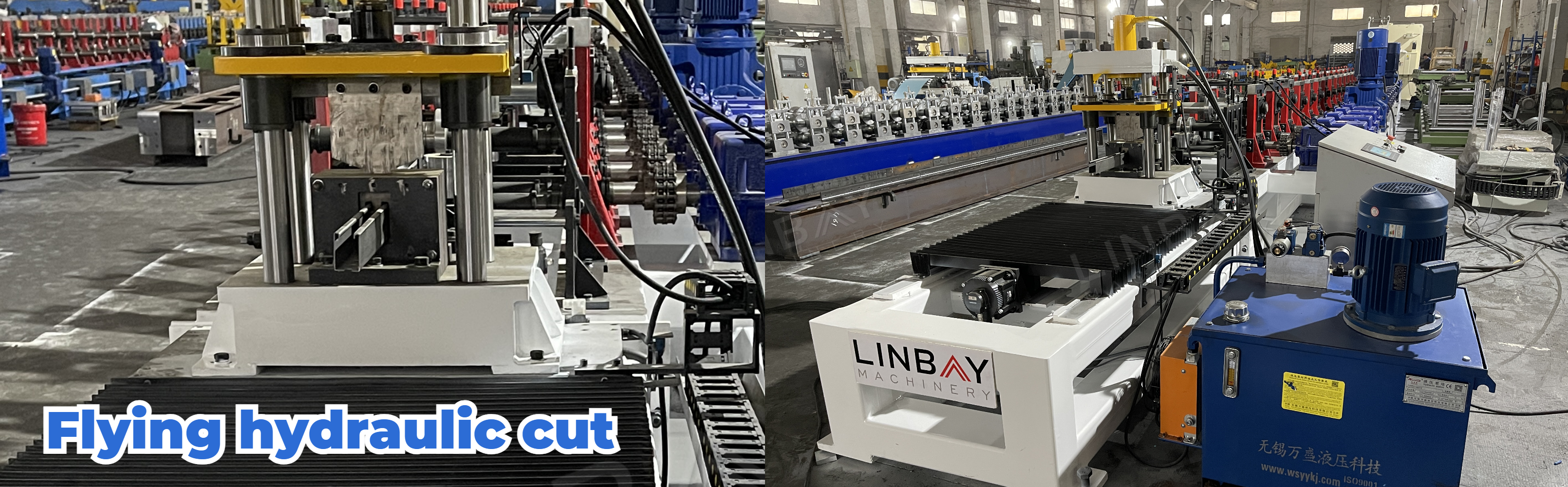

Летећи хидраулични рез

Основа машине за сечење може се кретати напред-назад по траци, омогућавајући челичној завојници да континуирано напредује кроз машину за ваљање. Ова поставка елиминише потребу за заустављањем машине за ваљање, чиме се повећава укупна брзина производне линије. Калупи за сечива су прилагођени облику сваког специфичног профила. Стога, свака величина захтева свој сет калупа за сечива.

1. Одмотавач

2. Храњење

3. Ударање

4. Сталци за ваљање

5. Систем погона

6. Систем сечења

Други

Ван табеле