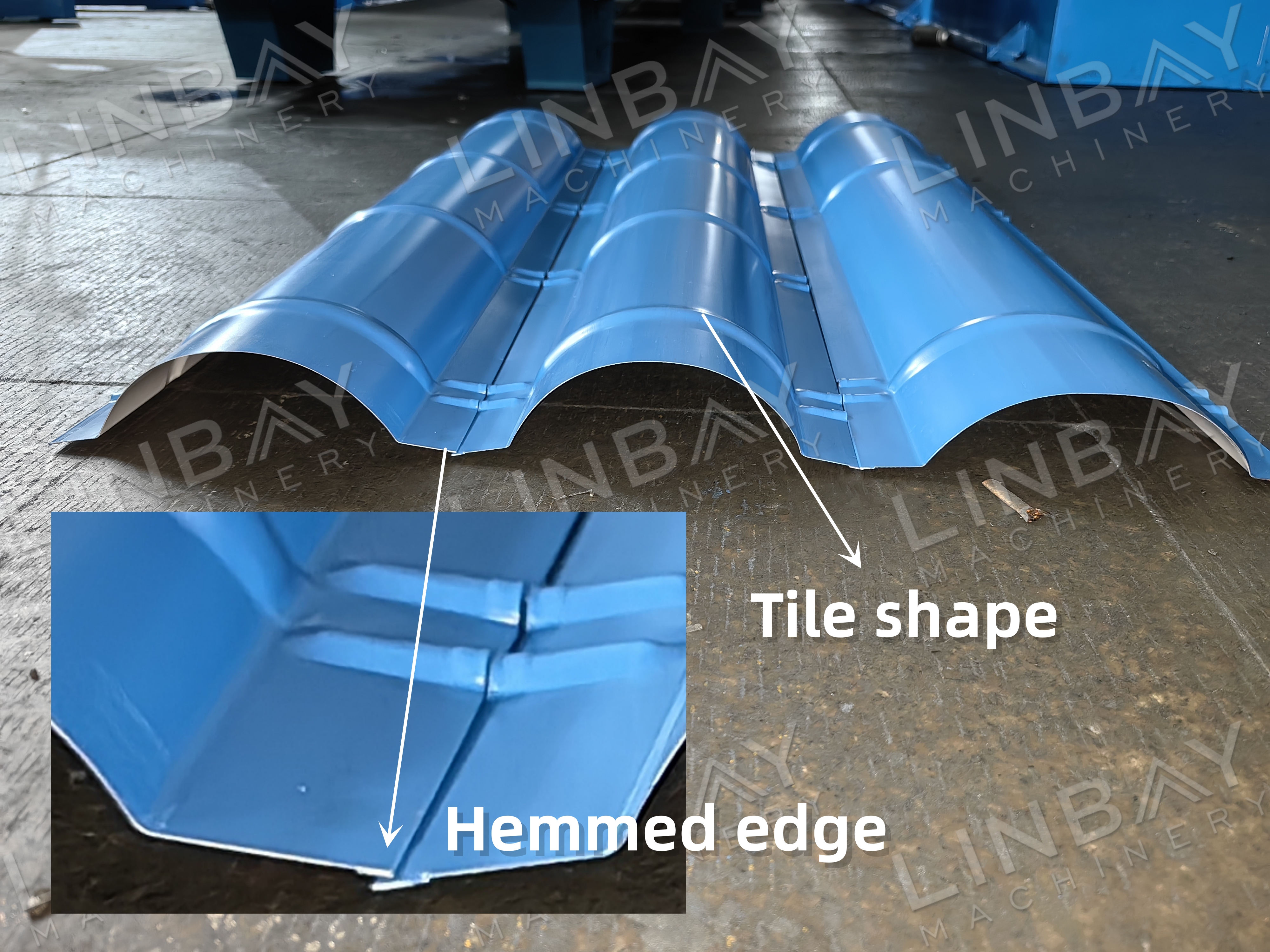

Profil

Nocklocket säkrar skarven där de två taklutningarna möts, vilket effektivt skyddar området från regn och damm. Dessa lock finns i olika former för att komplettera olika typer av metalltakpaneler och är tillverkade av 0,3–0,6 mm färgbelagt stål, PPGI och galvaniserat stål.

Verkligt fall - Huvudsakliga tekniska parametrar

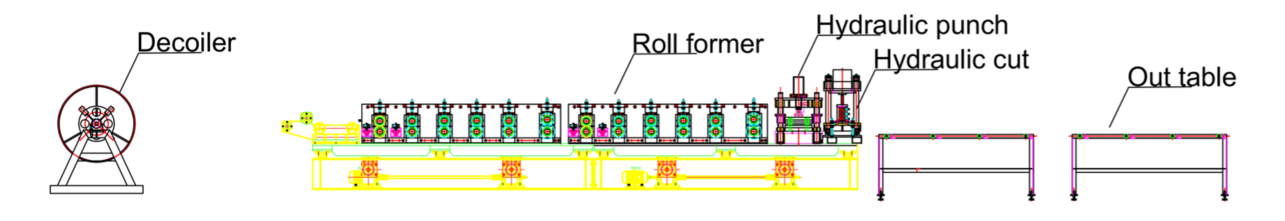

Flödesschema: Avhaspelare--Styrning--Rullformningsmaskin--Hydraulisk stans--Hydraulisk urskärnings--Uttagningsbord

Verkligt fall - Huvudsakliga tekniska parametrar

· Justerbar linjehastighet: 0–10 m/min

· Kompatibla material: Färgbelagt stål, galvaniserat stål och PPGI

· Materialtjockleksområde: 0,3–0,6 mm

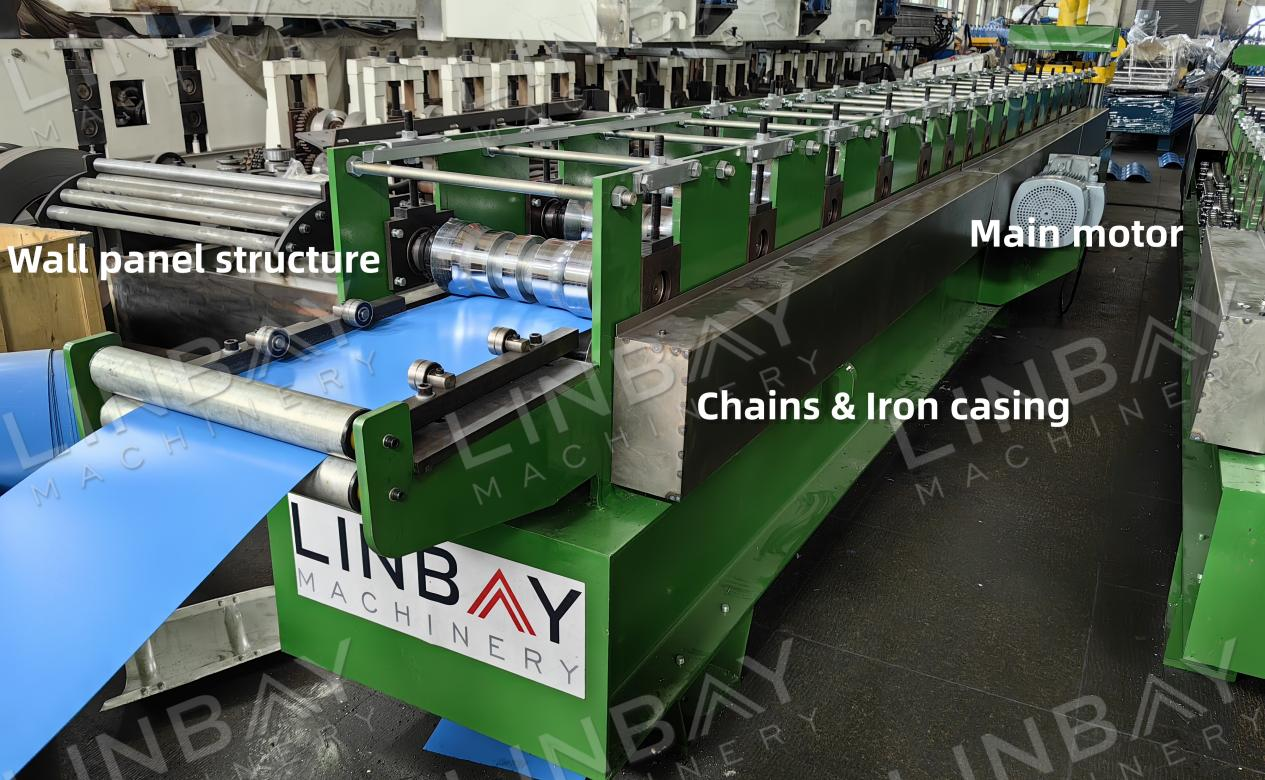

· Rullformningsmaskintyp: Väggpanelstruktur

· Drivsystem: Kedjemekanism

· Skärsystem: Hydraulisk skärning, där valsformen stannar under skärprocessen

· PLC-styrning: Siemens-system

Verkliga fall-maskiner

1. Manuell avhaspelare*1 (Vi erbjuder även elektriska och hydrauliska avhaspelare, läs mer i BESKRIVNINGEN nedan)

2. Rullformningsmaskin * 1

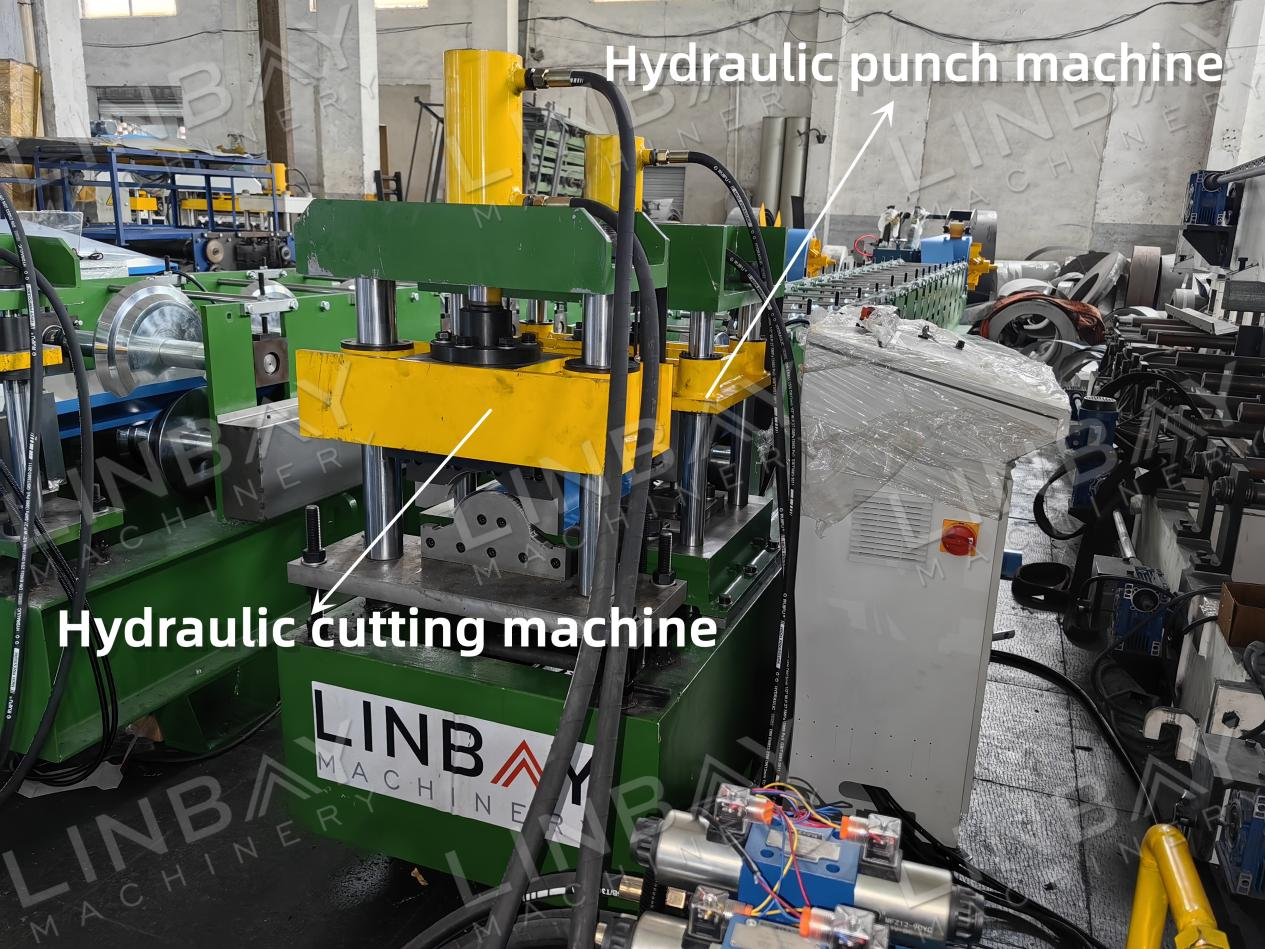

3. Hydraulisk stansmaskin * 1

4. Hydraulisk skärmaskin * 1

5. Utbord * 2

6. PLC-kontrollskåp * 1

7. Hydraulisk station * 1

8. Reservdelslåda (gratis) * 1

Verkligt fall - Beskrivning

Avrullare

Avhaspelaren finns i manuella, elektriska och hydrauliska versioner, valda efter stålrullens tjocklek, bredd och vikt. En manuell avhaspelare är tillräcklig för att säkert stödja en 0,6 mm tjock rulle, vilket säkerställer en smidig och stadig avrullning.

Avlindningsmaskinens centrala axel, även känd som kärnexpansionsanordning, är utformad för att hålla stålrullen, med möjlighet att expandera eller krympa för att passa innerdiametrar från 460–520 mm, vilket säkerställer säker och smidig avlindning. Dessutom ingår en utåtriktad rullhållare för att förhindra att rullen glider av, vilket förbättrar arbetarnas säkerhet.

Styrning

Styrrullar hjälper stålrullen att smidigt komma in i rullformningsmaskinen, vilket säkerställer inriktning med de andra maskinernas mittlinje. Denna inriktning är avgörande för att bibehålla nockkåpans rakhet och säkerställa exakta formningstryckpunkter.

Rullformningsmaskin

Väggpanelstrukturen i kombination med det kedjedrivna systemet formar effektivt tunna plåtar med en tjocklek på 0,3–0,6 mm, vilket erbjuder en kostnadseffektiv lösning. Kedjan är innesluten i ett järnhölje, vilket skyddar arbetarna och skyddar kedjorna från skräpskador. När stålrullen passerar genom formningsvalsarna utsätts den för tryck och dragkrafter, vilket resulterar i önskad form.

Systemet omfattar 16 formningsstationer, var och en noggrant utformad baserat på kundens specifikationer, med hänsyn till våghöjd, bågradie och raka kanter på båda sidor av nocklocket. Dessa stationer är utformade för att förhindra repor på spolytan eller skador på färgbeläggningen.

Denna nockkåpa har fållade kanter för att öka säkerheten genom att minska skärpan och skydda arbetare från skador. Den fållade designen döljer även metallkanten, vilket förhindrar att kanten kryper ner och minskar risken för rostbildning vid nockkåpans kant.

Stämpling

När stålrullen väl är formad antar den en halvcirkelform. Därefter används en hydraulisk stansmaskin för att stansa det upphöjda mönstret på plattan. Denna process formar inte bara plattan utan förbättrar även nocklockets längsgående hållfasthet. Stansningsfrekvensen kan justeras via PLC-skärmen, och stansformen kan anpassas för att matcha dina specifikationer.

Pulsgivare, PLC-styrskåp och hydraulisk skärning

Kodaren mäter noggrant den frammatade stålrullens längd och omvandlar denna mätning till en elektrisk signal som skickas till PLC-styrskåpet. Operatörer kan konfigurera produktionshastighet, batchstorlek och skärlängd direkt från PLC-skåpets skärm. Tack vare den exakta återkopplingen från kodaren kan den hydrauliska skärmaskinen bibehålla ett skärlängdsfel inom ±1 mm. Dessutom är skärbladen specialdesignade enligt de medföljande ritningarna, vilket säkerställer rena, deformationsfria kanter och eliminerar grader.

1. Avrullare

2. Matning

3. Stansning

4. Rullformningsställ

5. Drivsystem

6. Skärsystem

Andra

Utbord