băng hình

Hồ sơ

Các rãnh thanh giằng thường được sử dụng trong các ứng dụng như lắp đặt tấm pin mặt trời, hệ thống ống nước và đường ống, và hệ thống HVAC. Chiều cao rãnh thanh giằng tiêu chuẩn bao gồm21mm, 41mm, 52mm, 62mm, 71mm và 82mm.Đường kính của các con lăn định hình thay đổi theo chiều cao của rãnh thanh chống, với các rãnh cao hơn đòi hỏi nhiều trạm định hình hơn. Các rãnh này thường được sản xuất từthép cán nóng, thép cán nguội, thép mạ kẽm hoặc thép không gỉ,với độ dày dao động từCỡ 12 (2,5mm) đến cỡ 16 (1,5mm).

Lưu ý: Do thép không gỉ có giới hạn chảy cao hơn, lực tạo hình cần thiết sẽ lớn hơn so với thép hợp kim thấp và thép cacbon thông thường có cùng độ dày. Do đó, máy cán định hình được thiết kế cho thép không gỉ khác với máy cán định hình được sử dụng cho thép cacbon thông thường và thép mạ kẽm.

LINBAY cung cấp các dây chuyền sản xuất có khả năng sản xuất nhiều kích thước khác nhau, được phân loại thành loại thủ công và loại tự động tùy thuộc vào mức độ tự động hóa cần thiết để điều chỉnh kích thước.

Trường hợp thực tế - Thông số kỹ thuật chính

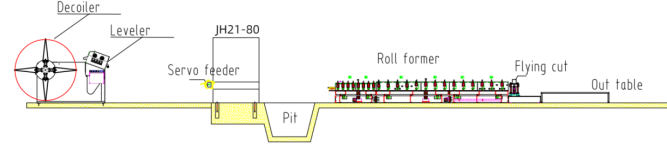

Biểu đồ dòng chảy: Máy cuộn - Máy cấp liệu servo - Máy dập - Máy dẫn hướng - Máy cán định hình - Máy cắt bằng cưa bay - Bàn ra

Trường hợp thực tế - Thông số kỹ thuật chính

1. Tốc độ dây: 15m/phút, có thể điều chỉnh

2. Vật liệu phù hợp: Thép cán nóng, thép cán nguội, thép mạ kẽm

3. Độ dày vật liệu: 1,5-2,5mm

4. Máy cán định hình: Kết cấu bằng gang

5. Hệ thống lái: Hệ thống lái hộp số

6. Hệ thống cắt: Cắt bằng cưa bay. Máy cán tôn không dừng khi cắt.

7. Tủ PLC: Hệ thống Siemens

Máy móc trường hợp thực tế

1. Máy kéo thủy lực có bộ cân bằng*1

2. Bộ cấp liệu servo*1

3. Máy dập lỗ*1

4. Máy cán định hình*1

5. Máy cắt cưa bay*1

6.Tủ điều khiển PLC*2

7.Trạm thủy lực*2

8.Hộp phụ tùng (Miễn phí)*1

Kích thước container: 2x40GP+1x20GP

Trường hợp thực tế-Mô tả

Decoiler với Leveler

Máy này tích hợp chức năng của bộ phận tháo cuộn và bộ phận san phẳng, tối ưu hóa việc sử dụng không gian sàn. Việc san phẳng các cuộn thép dày hơn 1,5mm là rất quan trọng, đặc biệt là khi cần đục lỗ liên tục trên các rãnh thanh giằng. Bộ phận san phẳng đảm bảo cuộn thép được nhẵn mịn và giảm ứng suất bên trong, giúp định hình dễ dàng hơn và tạo hình thẳng.

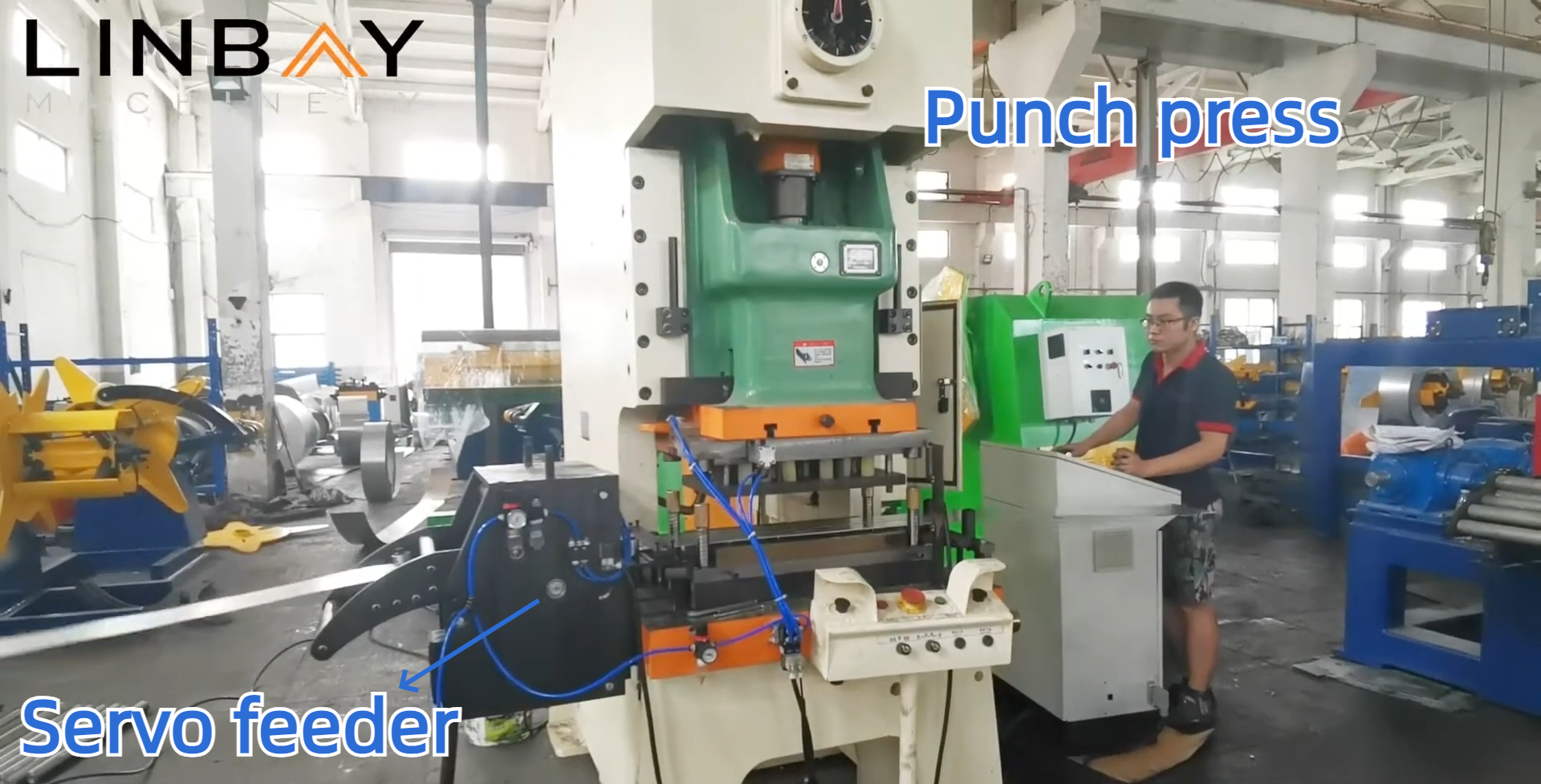

Bộ nạp Servo

Bộ cấp liệu servo được đặt tên theo việc sử dụng động cơ servo. Nhờ độ trễ khởi động-dừng tối thiểu của động cơ servo, bộ cấp liệu này mang lại độ chính xác vượt trội trong việc cấp liệu cuộn thép. Độ chính xác này rất cần thiết để duy trì dung sai chặt chẽ và giảm thiểu lãng phí cuộn thép trong quá trình sản xuất rãnh thanh giằng. Ngoài ra, kẹp khí nén bên trong bộ cấp liệu giúp cuộn thép di chuyển về phía trước đồng thời bảo vệ bề mặt của cuộn thép khỏi trầy xước.

Máy ép đấm

Máy đột dập được sử dụng để tạo lỗ trên cuộn thép, rất cần thiết cho việc lắp đặt vít và đai ốc để cố định các rãnh thanh chống. Máy đột dập này hoạt động nhanh hơn máy đột thủy lực tích hợp (lắp trên cùng bệ với máy cán tôn) và máy đột thủy lực độc lập. Chúng tôi sử dụng máy đột dập từ thương hiệu nổi tiếng Trung Quốc Yangli, với nhiều văn phòng đại diện trên toàn cầu, đảm bảo dịch vụ hậu mãi thuận tiện và dễ dàng tiếp cận phụ tùng thay thế.

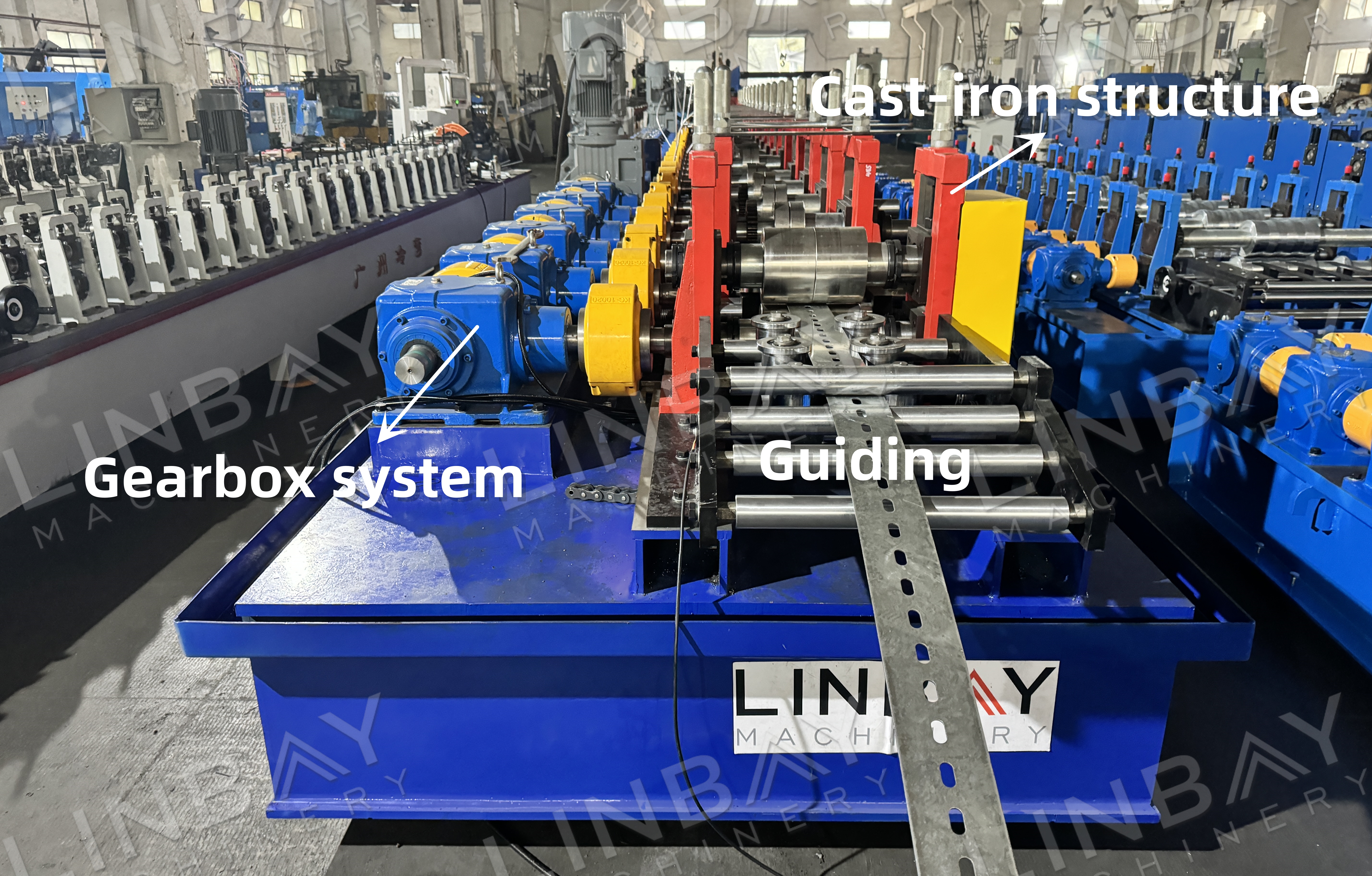

Hướng dẫn

Con lăn dẫn hướng giữ cho cuộn thép và máy móc được căn chỉnh dọc theo cùng một đường tâm, đảm bảo độ thẳng của rãnh thanh giằng. Sự căn chỉnh này rất quan trọng để khớp rãnh thanh giằng với các cấu hình khác trong quá trình lắp đặt, ảnh hưởng trực tiếp đến độ ổn định của toàn bộ kết cấu công trình.

Máy cán định hình

Máy cán tôn tự hào có cấu trúc gang đúc từ một khối thép duy nhất, mang lại độ bền vượt trội. Các con lăn trên và dưới tạo lực để định hình cuộn thép, được truyền động bởi hộp số để cung cấp đủ năng lượng cho quá trình cán tôn.

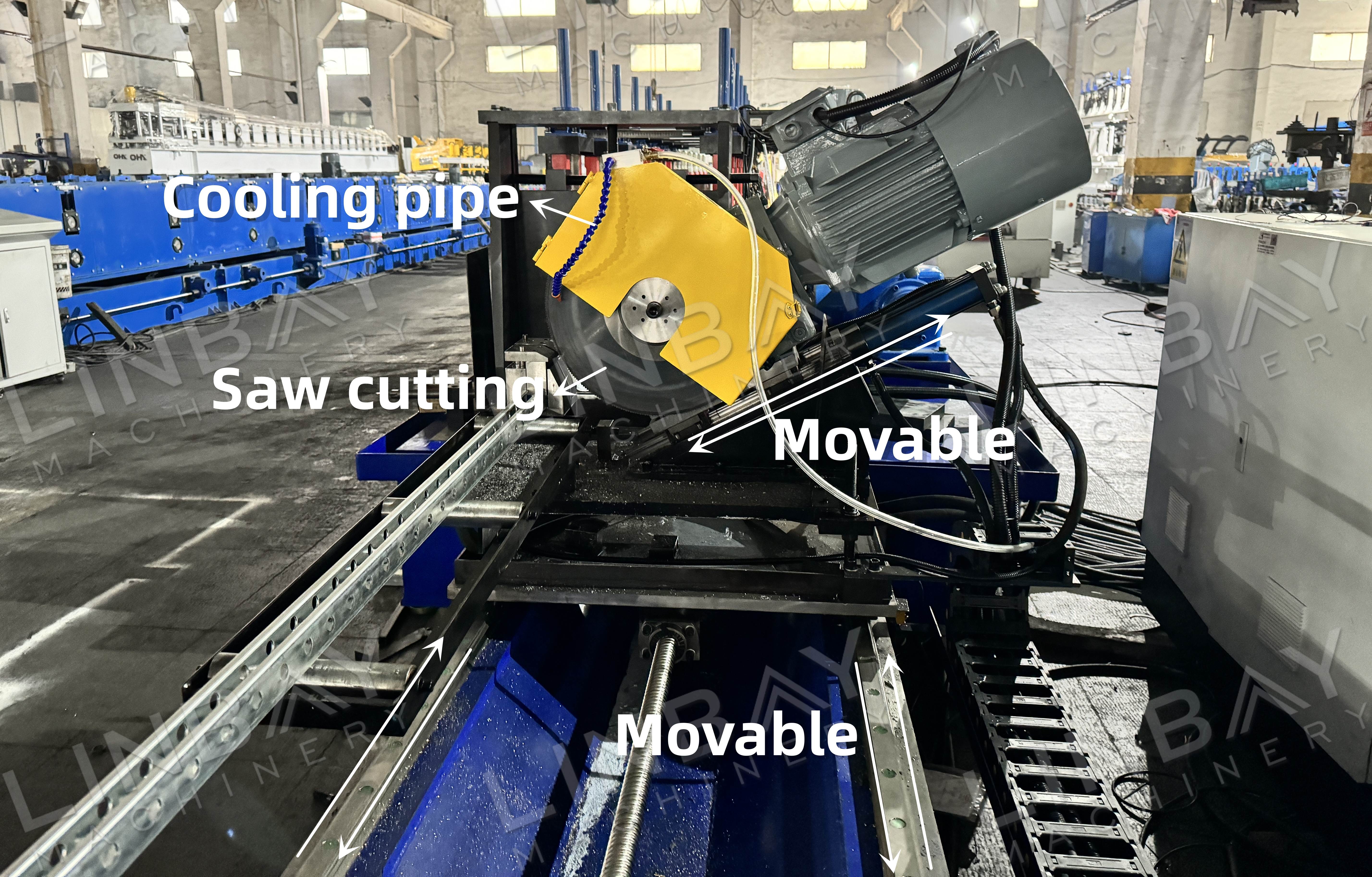

Cắt bằng cưa bay

Hệ thống cắt của máy cưa bay tăng tốc để đồng bộ với tốc độ của các rãnh thanh chống di chuyển, cũng là tốc độ của máy cán định hình. Điều này cho phép cắt mà không làm gián đoạn quá trình sản xuất. Giải pháp cắt hiệu quả cao này hoàn hảo cho các hoạt động tốc độ cao và tạo ra lượng chất thải tối thiểu.

Trong quá trình cắt, lực khí nén di chuyển đế lưỡi cưa về phía rãnh thanh chống, trong khi lực thủy lực từ trạm thủy lực dẫn động lưỡi cưa quay.

Trạm thủy lực

Trạm thủy lực cung cấp năng lượng cần thiết cho các thiết bị như bộ giảm cuộn thủy lực và máy cắt thủy lực, đồng thời được trang bị quạt làm mát để đảm bảo tản nhiệt hiệu quả. Trong điều kiện khí hậu nóng, chúng tôi khuyến nghị mở rộng bể chứa thủy lực để cải thiện khả năng tản nhiệt và tăng lượng chất lỏng làm mát. Các biện pháp này giúp duy trì nhiệt độ vận hành ổn định trong thời gian dài sử dụng, do đó đảm bảo độ tin cậy và hiệu quả của dây chuyền sản xuất cán định hình.

Tủ điều khiển PLC & Bộ mã hóa

Bộ mã hóa đóng vai trò quan trọng trong việc cung cấp phản hồi về vị trí, tốc độ và đồng bộ hóa. Chúng chuyển đổi chiều dài đo được của cuộn thép thành tín hiệu điện, sau đó được gửi đến tủ điều khiển PLC. Người vận hành sử dụng màn hình tủ điều khiển để điều chỉnh các thông số như tốc độ sản xuất, sản lượng mỗi chu kỳ và chiều dài cắt. Nhờ các phép đo và phản hồi chính xác từ bộ mã hóa, máy cắt có thể đạt được độ chính xác cắt trong phạm vi ±1mm.

Cắt thủy lực bay so với cắt bằng cưa bay

Lưỡi cắt: Mỗi kích thước của máy cắt thủy lực bay cần một lưỡi cắt riêng biệt. Tuy nhiên, khả năng cắt của cưa không bị giới hạn bởi kích thước của rãnh thanh chống.

Hao mòn: Lưỡi cưa thường bị mòn nhanh hơn so với lưỡi cắt thủy lực và cần thay thế thường xuyên hơn.

Tiếng ồn: Cắt bằng cưa thường gây ra tiếng ồn lớn hơn cắt bằng thủy lực, do đó có thể cần phải có biện pháp cách âm bổ sung trong khu vực sản xuất.

Chất thải: Máy cắt thủy lực, ngay cả khi được hiệu chuẩn đúng cách, thường vẫn gây ra lượng chất thải không thể tránh khỏi khoảng 8-10mm mỗi lần cắt. Mặt khác, máy cắt cưa gần như không tạo ra chất thải.

Bảo trì: Lưỡi cưa cần có hệ thống làm mát để quản lý nhiệt sinh ra từ ma sát, đảm bảo cắt liên tục và hiệu quả. Ngược lại, cắt thủy lực duy trì nhiệt độ ổn định hơn.

Giới hạn vật liệu: Thép không gỉ có độ bền kéo cao hơn thép cacbon thông thường. Khi gia công thép không gỉ, chỉ có phương pháp cắt bằng cưa mới phù hợp để gia công vật liệu.

1. Bộ phận tháo cuộn

2. Cho ăn

3.Đấm

4. Giá đỡ cán định hình

5. Hệ thống lái

6. Hệ thống cắt

Người khác

Bàn ngoài