băng hình

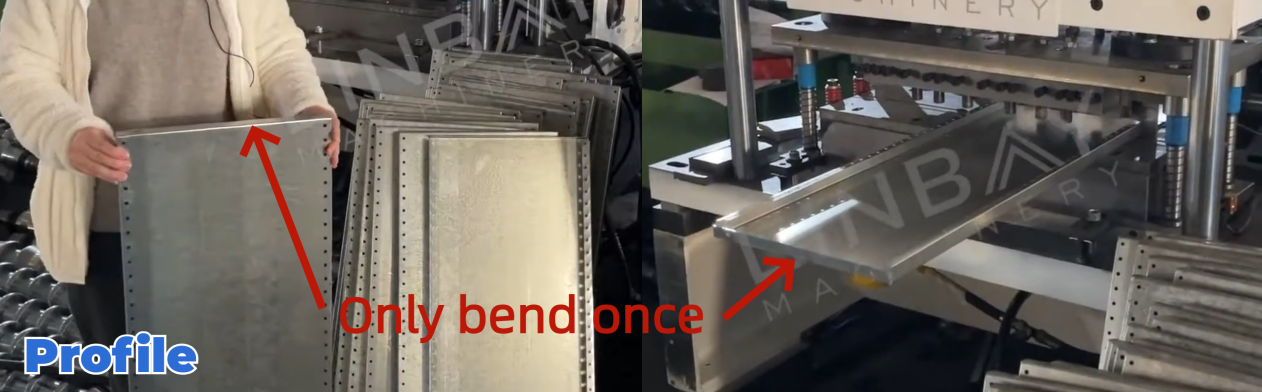

Hồ sơ

Tấm kệ là một bộ phận quan trọng của hệ thống kệ, được thiết kế để chứa hàng hóa. Tấm kệ thường được làm từ thép mạ kẽm với độ dày từ 1 đến 2 mm. Tấm kệ này có nhiều kích thước chiều rộng và chiều dài khác nhau, trong khi chiều cao vẫn giữ nguyên. Nó cũng có một đường cong duy nhất dọc theo cạnh rộng hơn.

Trường hợp thực tế - Thông số kỹ thuật chính

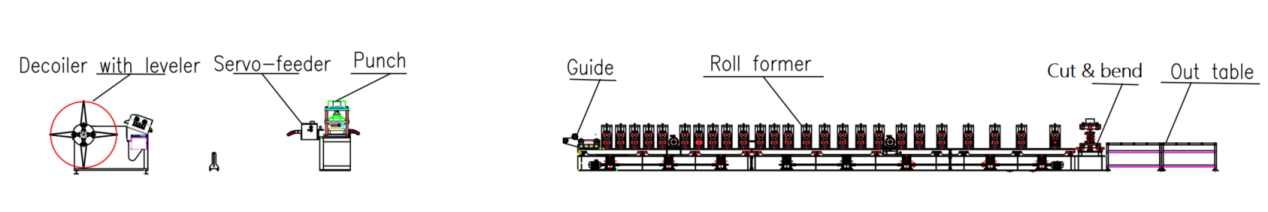

Biểu đồ luồng

Máy kéo thủy lực có bộ cân bằng - Máy cấp liệu servo - Máy đột thủy lực - Dẫn hướng - Máy cán định hình - Máy cắt và uốn - Bàn ngoài

Thông số kỹ thuật chính

1. Tốc độ dây: Có thể điều chỉnh từ 4-5 m/phút

2. Hồ sơ: Nhiều chiều rộng và chiều dài khác nhau, với chiều cao đồng nhất

3. Độ dày vật liệu: 0,6-1,2mm (cho ứng dụng này)

4. Vật liệu phù hợp: Thép cán nóng, thép cán nguội

5. Máy cán định hình:dạng nhô ra cấu trúc tấm đôi với hệ thống truyền động xích

6. Hệ thống cắt và uốn: Cắt và uốn đồng thời, với máy cán dừng lại trong quá trình

7. Điều chỉnh kích thước: Tự động

8. Tủ PLC: Hệ thống Siemens

Trường hợp thực tế-Mô tả

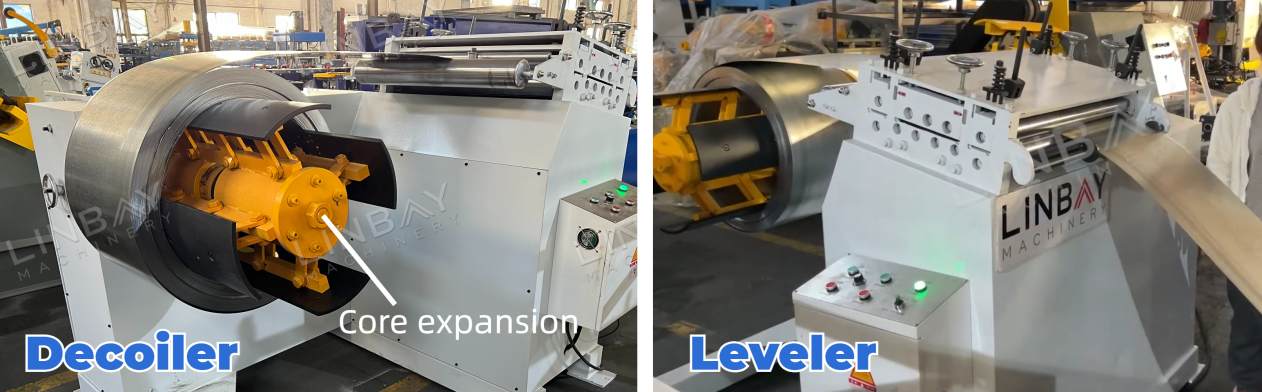

Bộ giảm xóc thủy lực có bộ cân bằng

Máy này kết hợp bộ phận tháo cuộn và bộ phận san phẳng, tối ưu hóa diện tích nhà xưởng và giảm chi phí đất đai. Cơ chế giãn nở lõi có thể điều chỉnh để phù hợp với các cuộn thép có đường kính trong từ 460mm đến 520mm. Trong quá trình tháo cuộn, các bộ phận giữ cuộn thép hướng ra ngoài đảm bảo cuộn thép được cố định chắc chắn, tăng cường an toàn cho người lao động.

Máy san phẳng cuộn thép, giảm ứng suất bên trong và cho phép đột dập và cán định hình hiệu quả hơn.

Bộ nạp Servo & Đục thủy lực

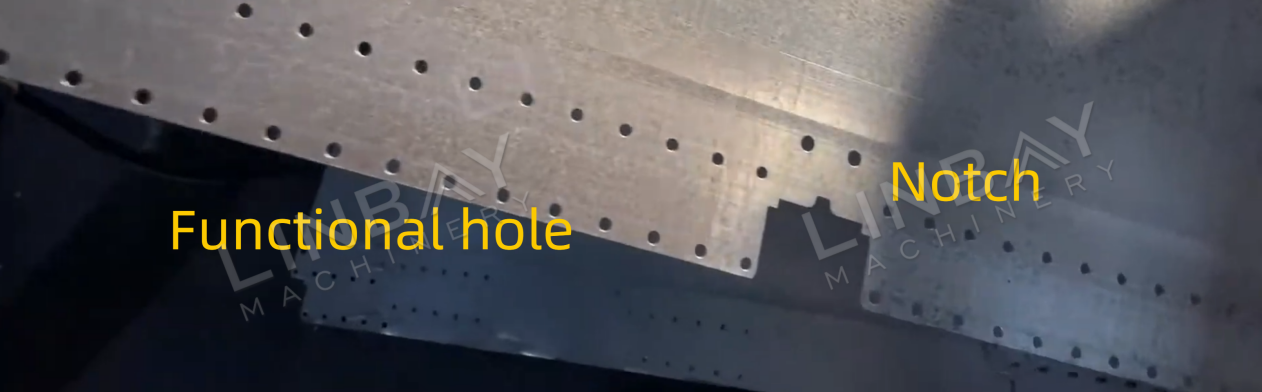

Máy đột thủy lực hoạt động độc lập, tách biệt với đế máy cán định hình. Thiết kế này cho phép máy cán định hình tiếp tục hoạt động trong khi quá trình đột đang diễn ra, nâng cao hiệu suất tổng thể của dây chuyền sản xuất. Động cơ servo giảm thiểu độ trễ thời gian khởi động-dừng, cung cấp khả năng kiểm soát chính xác chiều dài phía trước của cuộn thép để đột chính xác.

Trong quá trình đột, các rãnh được tạo ra ngoài các lỗ chức năng để lắp đặt vít. Vì cuộn thép phẳng sẽ được định hình thành tấm ba chiều, các rãnh này được tính toán chính xác để tránh chồng chéo hoặc tạo ra các khoảng trống lớn ở bốn góc của tấm kệ.

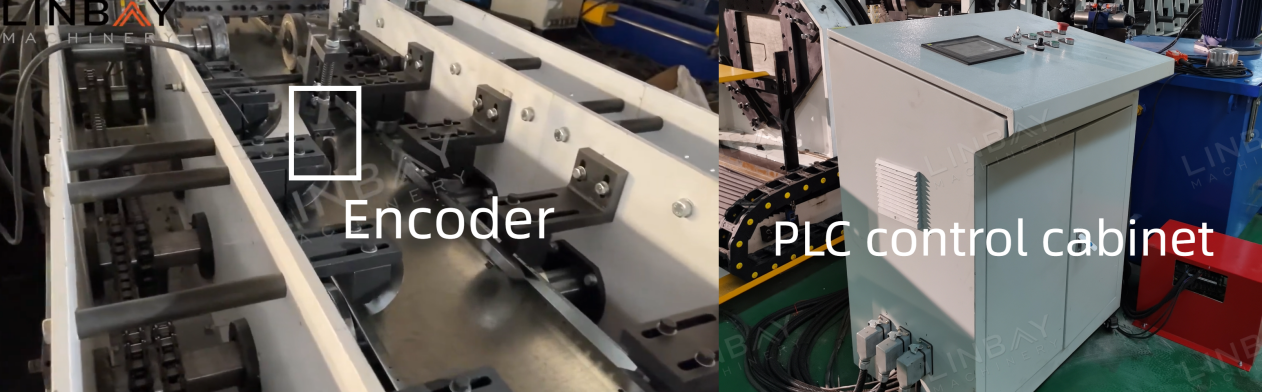

Bộ mã hóa & PLC

Bộ mã hóa chuyển đổi chiều dài cuộn thép được phát hiện thành tín hiệu điện, sau đó được truyền đến tủ điều khiển PLC. Trong tủ điều khiển, các thông số như tốc độ sản xuất, số lượng sản xuất, chiều dài cắt, v.v. có thể được quản lý chính xác. Nhờ phép đo và phản hồi chính xác do bộ mã hóa cung cấp, máy cắt thủy lực có thể duy trì độ chính xác cắt trong phạm vi±1mm, giảm thiểu sai sót.

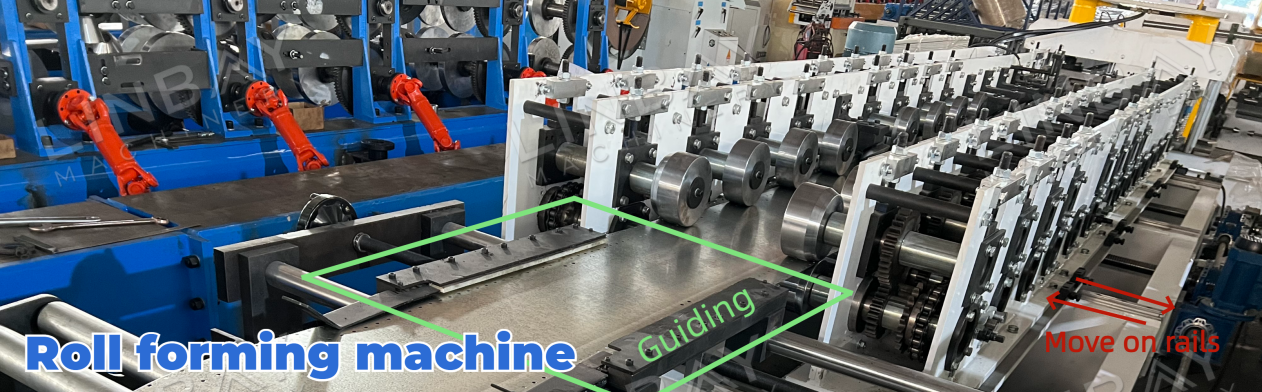

Máy cán định hình

Trước khi đưa vào máy cán, cuộn thép được dẫn hướng qua các thanh thép để duy trì độ thẳng hàng dọc theo đường tâm. Do hình dạng của tấm ván, chỉ cần cán định hình các mặt của cuộn thép. Do đó, chúng tôi sử dụng kết cấu dầm đỡ hai lớp để giảm thiểu vật liệu sử dụng, từ đó tiết kiệm chi phí vật liệu cho con lăn. Các con lăn dẫn động xích tạo áp lực lên cuộn thép để tạo điều kiện cho việc đưa thép vào và cán định hình.

Máy cán tôn có khả năng sản xuất các tấm tôn có chiều rộng khác nhau. Bằng cách nhập kích thước mong muốn vào bảng điều khiển PLC, trạm cán tôn sẽ tự động điều chỉnh vị trí dọc theo ray khi nhận được tín hiệu. Khi trạm cán tôn và con lăn di chuyển, các điểm cán tôn trên cuộn thép cũng thay đổi tương ứng. Quá trình này cho phép máy cán tôn sản xuất hiệu quả các tấm tôn có kích thước khác nhau.

Một bộ mã hóa được lắp đặt để phát hiện chuyển động của trạm tạo hình, đảm bảo điều chỉnh kích thước chính xác. Ngoài ra, còn có hai cảm biến vị trí—cảm biến ngoài cùng và trong cùng—được sử dụng để ngăn chặn chuyển động quá mức dọc theo đường ray, do đó tránh được sự trượt hoặc va chạm giữa các con lăn.

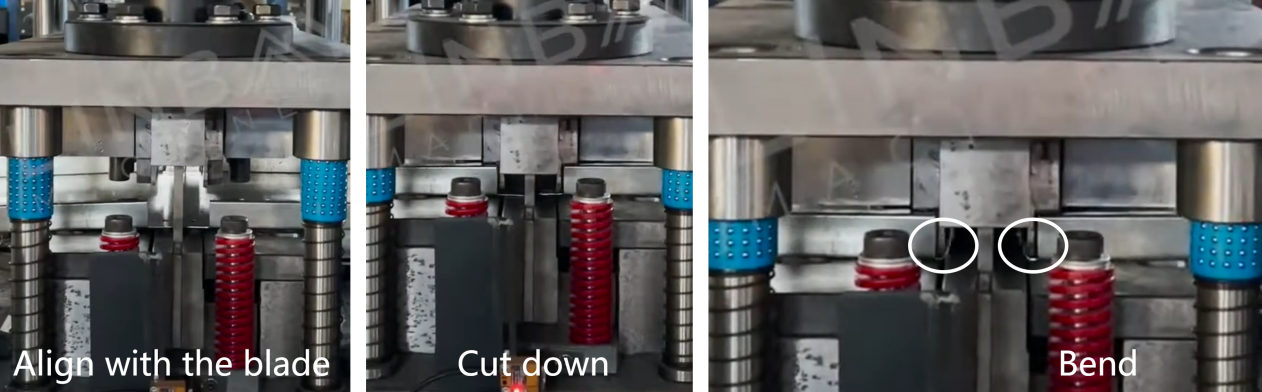

Máy cắt và uốn

Trong trường hợp này, khi tấm kệ cần uốn cong một lần ở mặt rộng, chúng tôi đã thiết kế khuôn của máy cắt để thực hiện đồng thời việc cắt và uốn.

Lưỡi dao hạ xuống để thực hiện quá trình cắt, sau đó khuôn uốn di chuyển lên trên, hoàn thành quá trình uốn đuôi tấm đầu tiên và đầu tấm thứ hai một cách hiệu quả.

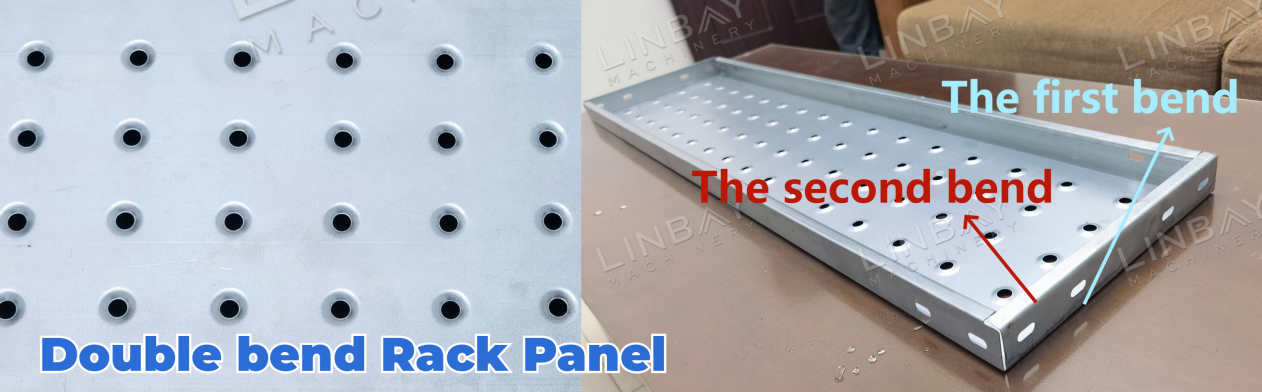

Loại khác

Nếu bạn thấy hứng thú với các tấm kệ có hai đường cong ở mặt rộng, chỉ cần nhấp vào hình ảnh để tìm hiểu sâu hơn về quy trình sản xuất chi tiết và xem video đi kèm.

Sự khác biệt chính:

Loại uốn cong đôi có độ bền cao hơn so với loại uốn cong đơn, đảm bảo sử dụng lâu dài. Tuy nhiên, loại uốn cong đơn đáp ứng đủ nhu cầu lưu trữ. Ngoài ra, các cạnh của loại uốn cong đôi không sắc, tăng cường an toàn khi sử dụng, trong khi loại uốn cong đơn có thể có cạnh sắc hơn.

1. Bộ phận tháo cuộn

2. Cho ăn

3.Đấm

4. Giá đỡ cán định hình

5. Hệ thống lái

6. Hệ thống cắt

Người khác

Bàn ngoài