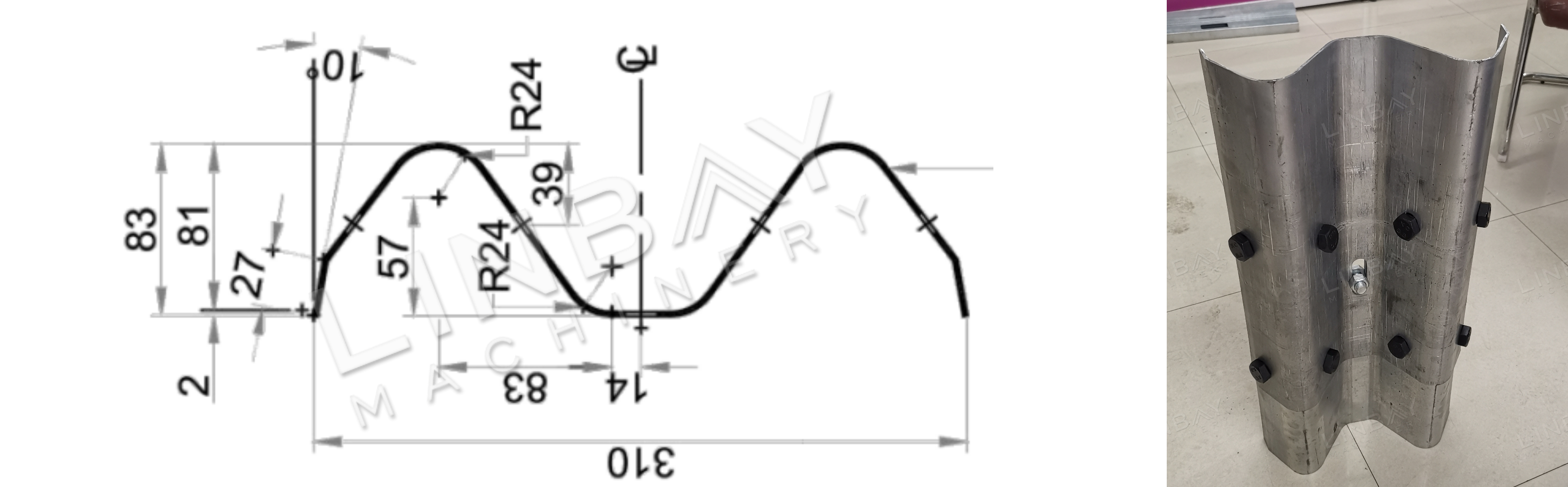

Профил

W-образният предпазен парапет е ключов елемент за безопасност в транспортни инфраструктурни проекти, като магистрали, скоростни пътища и мостове. Името му идва от отличителната му W-образна форма, която се отличава с двойни върхове. Обикновено се произвежда от поцинкована или горещовалцувана стомана, а дебелината на W-образния предпазен парапет варира от 2 до 4 мм.

Стандартната W-образна греда е с дължина 4 метра и е с предварително пробити отвори в двата края за лесен монтаж. За да отговорим на различните нужди на клиентите за скорост на производство и застроена площ, ние предлагаме персонализирани решения за пробиване на отвори, които се интегрират безпроблемно в производствената линия на машините за първично формоване.

Реален случай - Основни технически параметри

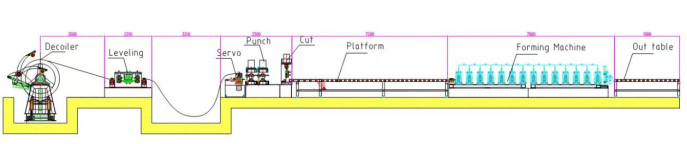

Блок-схема: Хидравличен размотавач - Нивелир - Серво подаващо устройство - Хидравличен перфоратор - Предварително рязане - Платформа - Насочване - Валцова форма - Изходна маса

1. Скорост на линията: 0-12 м/мин, регулируема

2. Подходящ материал: горещовалцувана стомана, студеновалцувана стомана

3. Дебелина на материала: 2-4 мм

4. Машина за валцоване: Чугунена конструкция и универсална връзка

5. Задвижваща система: Задвижваща система на скоростната кутия с универсален карданен вал.

6. Система за рязане: Изрязване преди валцоване, ролковият бивш не спира при рязане.

7. PLC шкаф: система Siemens.

Машини

1. Развивач*1

2. Нивелир*1

3. Серво подаващо устройство*1

4. Хидравлична перфораторна машина * 1

5. Хидравлична машина за рязане * 1

6. Платформа*1

7. Машина за валцоване * 1

8. Извън масата*2

9. PLC контролен шкаф * 2

10. Хидравлична станция*2

11. Кутия с резервни части (безплатна) * 1

Размер на контейнера: 2x40GP

Описание на реалния случай

Хидравличен размотавач

Хидравличният размотавач разполага с два важни компонента за безопасност: притискащото рамо и фиксатора на външната рулона. При смяна на рулони, притискащото рамо здраво държи рулото на място, предотвратявайки отварянето му поради вътрешно напрежение. Едновременно с това, външният фиксатор на рулона гарантира, че рулото остава стабилно по време на процеса на развиване.

Устройството за разширяване на сърцевината на размотавача е регулируемо и може да се свива или разширява, за да побере вътрешни диаметри на бобините от 460 мм до 520 мм.

Нивелир

Изравнителят е от съществено значение за изравняване на рулото и поддържане на постоянна дебелина. Използването на отделен изравнител осигурява оптимална производителност.

Предлагаме също комбиниран размотавач и нивелир (размотавач 2 в 1), за да спестим място и разходи. Това интегрирано решение опростява подравняването, подаването, монтажа и отстраняването на грешки.

Серво подаващото устройство

Оборудван със серво мотор, подаващото устройство работи практически без забавяне при стартиране и спиране, което позволява прецизен контрол на дължината на подаване на рулоната за точно щанцоване. Вътрешното пневматично подаване предпазва повърхността на рулоната от износване.

Хидравлична машина за рязане и щанцоване

За повишаване на ефективността и икономическата ефективност, процесът на щанцоване се обработва от две хидравлични станции (две форми).

Първата голяма станция може да пробие 16 отвора едновременно. Отворите, пробити във втората станция, се появяват само веднъж на всяка греда, което прави по-малката станция по-ефективно решение.

Предварителното рязане преди валцоване осигурява непрекъсната работа на валцоващата машина, като по този начин увеличава скоростта на производство. Освен това, това решение минимизира разхищението на стоманени рулони.

Водещи

Направляващите ролки, разположени пред ролковата машина, осигуряват подравняване между стоманената рулона и машината, предотвратявайки деформацията на рулона по време на процеса на формоване.

Машина за валцоване

Тази ролкова формовъчна машина е с чугунена конструкция, с универсални валове, свързващи формоващите ролки и скоростните кутии. Стоманената рулона преминава през общо 12 формовъчни станции, претърпявайки деформация, докато не приеме формата на W-образната греда, посочена в чертежите на клиента.

Повърхността на формоващите ролки е хромирана, за да ги предпази и да удължи живота им.

Опция: Автоматично подреждане

В края на производствената линия, използването на автоматичен стакер може да намали разходите за ръчен труд с приблизително двама работници. Освен това, поради теглото на 4-метрова W-образна греда, ръчното боравене представлява риск за безопасността.

Автоматичният стакер е често срещан и ефикасен вариант в производствените линии за ролково формоване, който повишава както ефективността, така и безопасността, като цените се определят въз основа на дължината. Различните профили изискват различни методи за подреждане. В тази производствена линия, 4-метровият автоматичен стакер е оборудван с три вендузи, пригодени за W-образни профили. Тези вендузи здраво захващат W-образната греда и деликатно я поставят върху конвейера за организирано подреждане, улеснявайки транспортирането.

Решение с предварително рязане срещу решение с последващо рязане

Скорост на производство:Обикновено гредите на предпазните парапети са с дължина 4 метра. Предварителното рязане работи със скорост от 12 метра в минута, което позволява производството на 180 греди на час. Допълнителното рязане, работещо със скорост 6 метра в минута, дава 90 греди на час.

Намаляване на разхищението:По време на рязане, решението за предварително рязане не генерира отпадъци или загуби. За разлика от това, решението за последващо рязане произвежда отпадъци от 18-20 мм на рязане, съгласно проектните спецификации.

Дължина на оформлението на линията:При решението с предварително рязане е необходима трансферна платформа след рязане, което може да доведе до малко по-дълга производствена линия в сравнение с решението с последващо рязане.

Минимална дължина:При решението с предварително нарязване има изискване за минимална дължина на рязане, за да се гарантира, че стоманената рулона обхваща поне три комплекта формовъчни ролки, осигурявайки достатъчно триене за придвижването ѝ напред. За разлика от това, решението с последващо нарязване няма ограничение за минимална дължина на рязане, тъй като машината за валцоване непрекъснато се захранва със стоманена рулона.

Въпреки това, като се има предвид, че W-образните греди обикновено са с дължина около 4 метра, което надвишава минималното изискване за дължина, изборът между предварително нарязани и последващо нарязани решения става по-малко критичен за тази ролково-формовъчна машина, проектирана за W-образни греди.

Добър съвет:Препоръчваме на клиентите да изберат производствена линия въз основа на специфичните си нужди от количество продукция. За доставчиците на профили за греди на предпазни парапети се препоръчва решението с предварително нарязани профили. Въпреки малко по-високата си цена в сравнение с решението с последващо нарязване, подобрените производствени възможности могат бързо да компенсират всяка разлика в цената.

Ако възлагате строителни работи за проект, свързан с транспортни съоръжения, решението с последващо изрязване е по-подходящо. То заема по-малко място и обикновено се предлага на малко по-ниска цена.

1. Развивач

2. Хранене

3. Пробиване

4. Стендове за валцоване

5. Система за задвижване

6. Система за рязане

Други

Аут маса

1-300x168.jpg)