প্রোফাইল

ছাউনির জন্য ছাউনির গোলাকার টিউবগুলি অপরিহার্য উপাদান, যা সাধারণত অ্যালুমিনিয়াম বা গ্যালভানাইজড স্টিল দিয়ে তৈরি। স্ট্যান্ডার্ড ব্যাসের মধ্যে রয়েছে 60/63/70/78/80/85 মিমি, এবং এগুলি সাধারণত 4, 5, 6, অথবা 7 মিটার দৈর্ঘ্যে পাওয়া যায়।

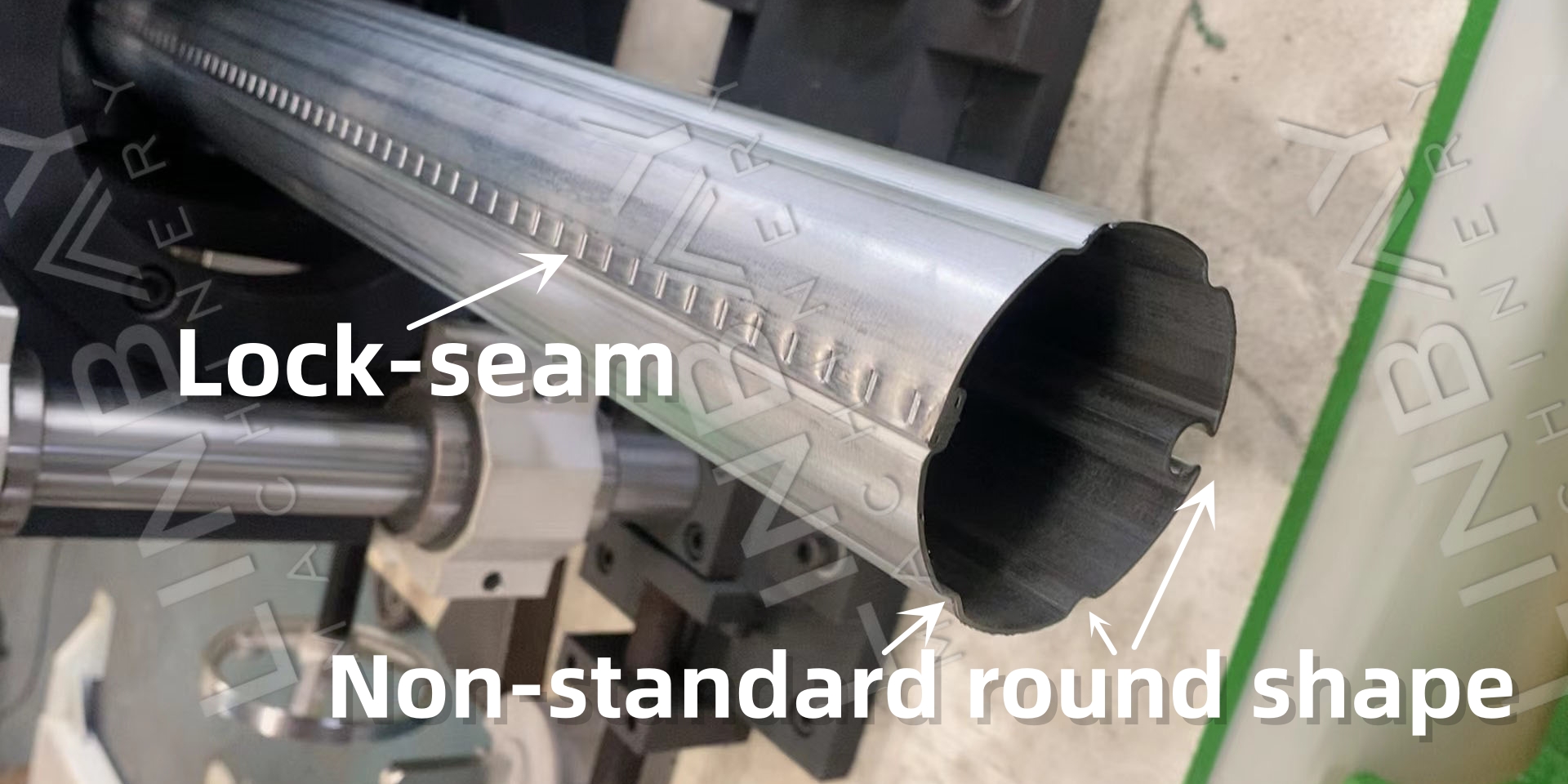

প্রচলিত উৎপাদন পদ্ধতি: ইস্পাতের কয়েলগুলিকে একটি নলাকার ছাঁচের চারপাশে ঘেরাও করা হয় এবং তারপর একটি গোলাকার নল তৈরি করার জন্য সংকুচিত করা হয়। এই পদ্ধতির ফলে অসম বল বিতরণ, কম দক্ষতা এবং নলের দৈর্ঘ্য এবং ন্যূনতম ব্যাস উভয়েরই সীমাবদ্ধতা দেখা দেয়। তদুপরি, নীচের ছবিতে দেখানো হিসাবে, অ-মানক গোলাকার প্রান্ত নকশা সহ নল তৈরি করা কঠিন।

নতুন পদ্ধতি: রোল ফর্মিং মেশিন।রোল তৈরির প্রক্রিয়াটি ধীরে ধীরে প্রতিটি রোলারের সাথে উপাদানটিকে আকার দেয়, ক্রমশ এটিকে বাঁকিয়ে একটি গোলাকার, লক-সিমযুক্ত টিউবে পরিণত করে। এই অভিন্ন বল বিতরণ স্প্রিংব্যাককে কমিয়ে দেয়। স্টিলের কয়েলগুলিকে ম্যানুয়াল প্রি-কাটিং ছাড়াই ক্রমাগত খাওয়ানো যেতে পারে এবং টিউবের দৈর্ঘ্য ±1 মিমি নির্ভুলতার সাথে সঠিকভাবে কাটা যেতে পারে। এই পদ্ধতিটি ছোট ব্যাসের টিউব এবং কাস্টম এজ ডিজাইন তৈরির জন্য আদর্শ। এটি ক্লায়েন্টদের জন্য একটি দক্ষ এবং লাভজনক সমাধান।

আসল কেস-মেইন টেকনিক্যাল প্যারামিটার

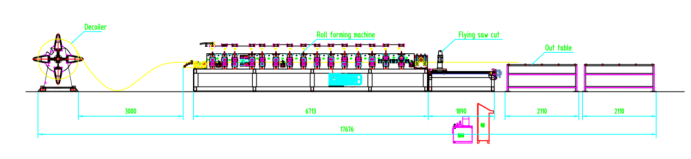

ফ্লো চার্ট: ডিকয়লার--গাইডিং--রোল ফর্মার--ফ্লাইং করাত কাটা--আউট টেবিল

আসল কেস-মেইন টেকনিক্যাল প্যারামিটার

1. লাইন গতি: 0-10 মি / মিনিট, নিয়মিত

2. উপযুক্ত উপাদান: গ্যালভানাইজড স্টিল, অ্যালুমিনিয়াম

3. উপাদানের বেধ: 0.8-1 মিমি

৪.রোল তৈরির মেশিন: কাস্ট-লোহার কাঠামো

৫. ড্রাইভিং সিস্টেম: ইউনিভার্সাল জয়েন্ট কার্ডান শ্যাফ্ট সহ গিয়ারবক্স ড্রাইভিং সিস্টেম।

৬.কাটিং সিস্টেম: উড়ন্ত করাত কাটা, কাটার সময় রোল ফর্মার থামে না।

৭.পিএলসি ক্যাবিনেট: সিমেন্স সিস্টেম।

রিয়েল কেস-মেশিনারি

১. ম্যানুয়াল ডিকয়লার*১

২.রোল তৈরির মেশিন*১

৩. উড়ন্ত করাত কাটার মেশিন*১ (করার ফলক*১ সহ)

৪.আউট টেবিল*২

৫.পিএলসি কন্ট্রোল ক্যাবিনেট*১

৬. হাইড্রোলিক স্টেশন*১

৭. খুচরা যন্ত্রাংশের বাক্স (বিনামূল্যে)*১

বাস্তব ঘটনা-বর্ণনা

ম্যানুয়াল ডিকয়লার

· মজবুত ফ্রেম:ফ্রেমটি শক্তিশালী এবং স্থিতিশীলভাবে তৈরি করা হয়েছে, বিশেষভাবে এমনভাবে তৈরি করা হয়েছে যাতে স্টিলের কয়েলগুলি নিরাপদে ধরে রাখা যায়।

· ম্যান্ড্রেল সম্প্রসারণ:৪৯০-৫১০ মিমি অভ্যন্তরীণ ব্যাসের স্টিলের কয়েলগুলিকে প্রসারিত এবং সামঞ্জস্য করার জন্য ম্যান্ড্রেল বা আর্বারটি ম্যানুয়ালি সামঞ্জস্য করা যেতে পারে। এটি নিশ্চিত করে যে মসৃণ ডিকয়েলিংয়ের জন্য কয়েলটি শক্তভাবে ধরে রাখা হয়েছে।

· কয়েল রিটেইনার:এই উপাদানটি এমনভাবে তৈরি করা হয়েছে যাতে স্টিলের কয়েলটি ম্যান্ড্রেল থেকে পিছলে না যায়। এটি সংযুক্ত করা এবং অপসারণ করা সহজ।

· উপলব্ধ বিকল্প:বর্ধিত শক্তি এবং অটোমেশনের জন্য, কোর এক্সপেনশন ডিভাইসের বৈদ্যুতিক বা হাইড্রোলিক সংস্করণ পাওয়া যায়। তবে, পাতলা এবং সরু ইস্পাত কয়েল জড়িত থাকার কারণে, ছাউনির গোলাকার টিউবের জন্য ম্যানুয়াল সংস্করণটি পছন্দনীয়।

পথপ্রদর্শক

· প্রাথমিক ভূমিকা: মেশিনের কেন্দ্ররেখার সাথে স্টিলের কয়েলের সুনির্দিষ্ট সারিবদ্ধতা বজায় রাখে, মোচড়, বাঁক এবং গর্ত গঠনের মতো সমস্যা প্রতিরোধ করে। শামিয়ানার গোলাকার টিউবগুলির সীমগুলি শক্ত এবং সুরক্ষিত রয়েছে তা নিশ্চিত করার জন্য সঠিক সারিবদ্ধতা অত্যন্ত গুরুত্বপূর্ণ।

· একাধিক গাইডিং সিস্টেম: উৎপাদনের সময় টিউবটি সোজা থাকে তা নিশ্চিত করার জন্য কেবল ফিডিং পয়েন্টে নয় বরং ফর্মিং মেশিন জুড়েও অবস্থিত।

· রুটিন ক্যালিব্রেশন: গাইডিং সিস্টেমের নিয়মিত ক্রমাঙ্কন প্রয়োজন, বিশেষ করে পরিবহন বা দীর্ঘ সময় ব্যবহারের পরে।

· প্রি-শিপমেন্ট ডকুমেন্টেশন: লিনবে টিম চালানের আগে নির্দেশিকা প্রস্থ সাবধানতার সাথে পরিমাপ করে এবং রেকর্ড করে, ক্লায়েন্টের প্রাপ্তির সময় সঠিক ক্রমাঙ্কন সহজতর করার জন্য ব্যবহারকারীর ম্যানুয়ালটিতে এই বিবরণগুলি প্রদান করে।

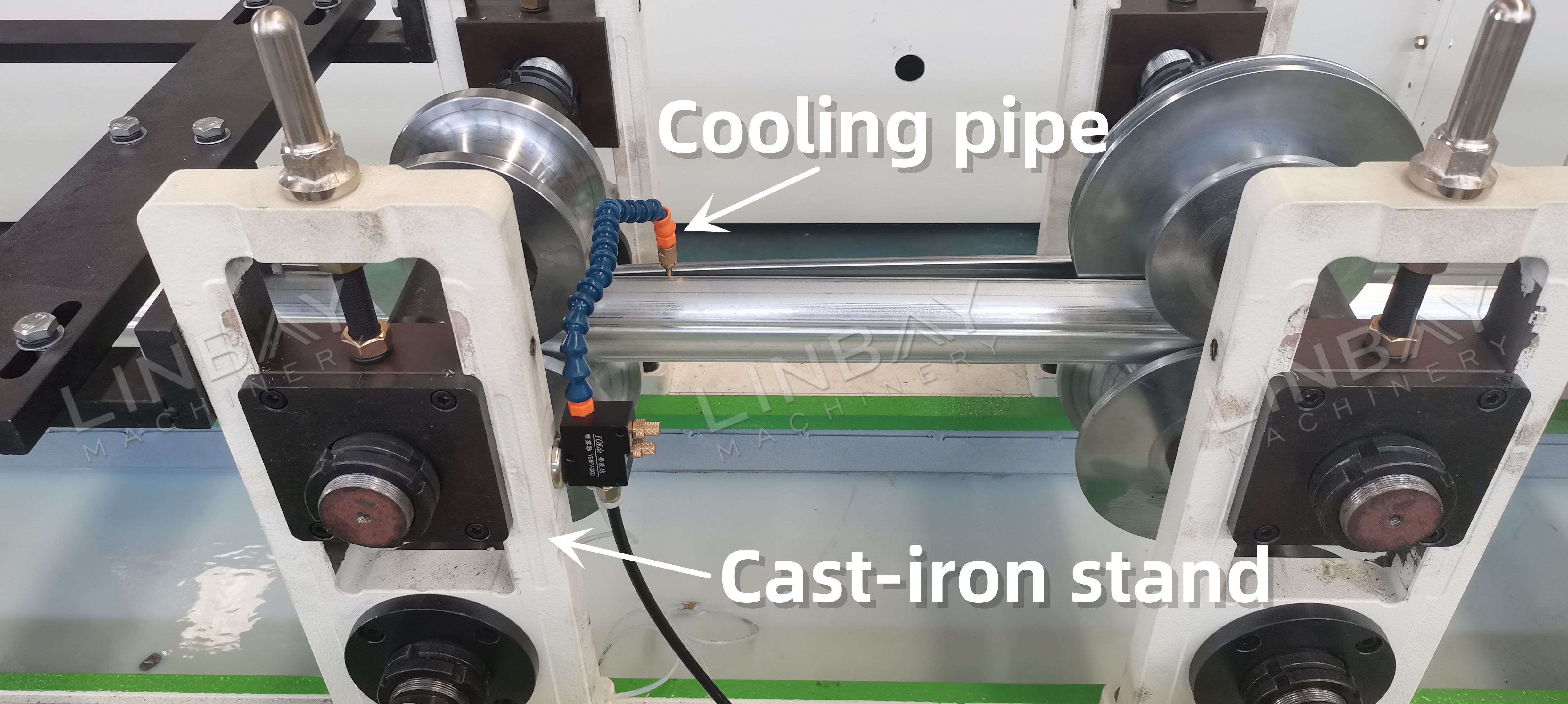

রোল ফর্মার

· মজবুত নির্মাণ: উন্নত স্থায়িত্বের জন্য একটি ঢালাই-লোহার স্ট্যান্ড রয়েছে।

· শক্তিশালী ড্রাইভ সিস্টেম: একটি গিয়ারবক্স এবং সর্বজনীন জয়েন্ট দিয়ে সজ্জিত যা রোলারগুলিতে শক্তিশালী চালিকা শক্তি সরবরাহ করে, ইস্পাত কয়েলগুলির মসৃণ এবং ধারাবাহিক গঠন নিশ্চিত করে।

· নমনীয় উৎপাদন: একটি একক রোল ফর্মিং মেশিন বেসে বিভিন্ন ক্যাসেট থাকে, প্রতিটি নির্দিষ্ট গোলাকার টিউব ব্যাসের জন্য তৈরি করা হয়। বিভিন্ন আকারের টিউব তৈরি করতে কেবল ক্যাসেটগুলি পরিবর্তন করুন।

· খরচ দক্ষতা: বিভিন্ন টিউব ব্যাসের জন্য পৃথক উৎপাদন লাইনের প্রয়োজনীয়তা দূর করে আরও সাশ্রয়ী সমাধান প্রদান করে।

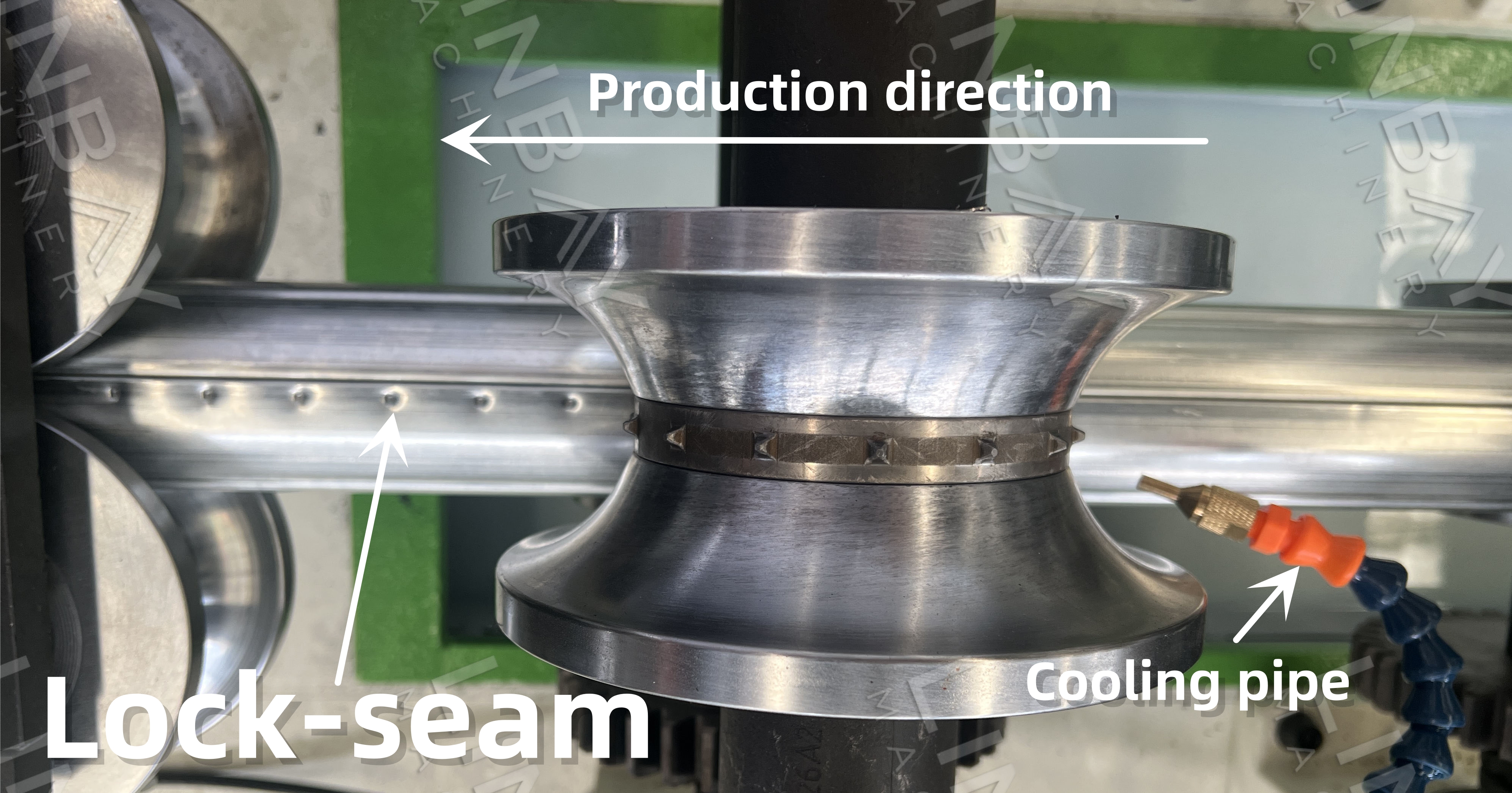

· নিরাপদ সীম: একটি টাইট লক সিম অক্ষত থাকার নিশ্চয়তা দেয়, যা সম্ভাব্য সিমের ব্যর্থতা রোধ করে।

· টেকসই শীতল ব্যবস্থা: রোলারের তাপমাত্রা কম রাখার জন্য একটি রিসার্কুলেটিং কুল্যান্ট সিস্টেম ব্যবহার করে, গঠনের মান উন্নত করে এবং রোলারের আয়ু দীর্ঘায়িত করে।

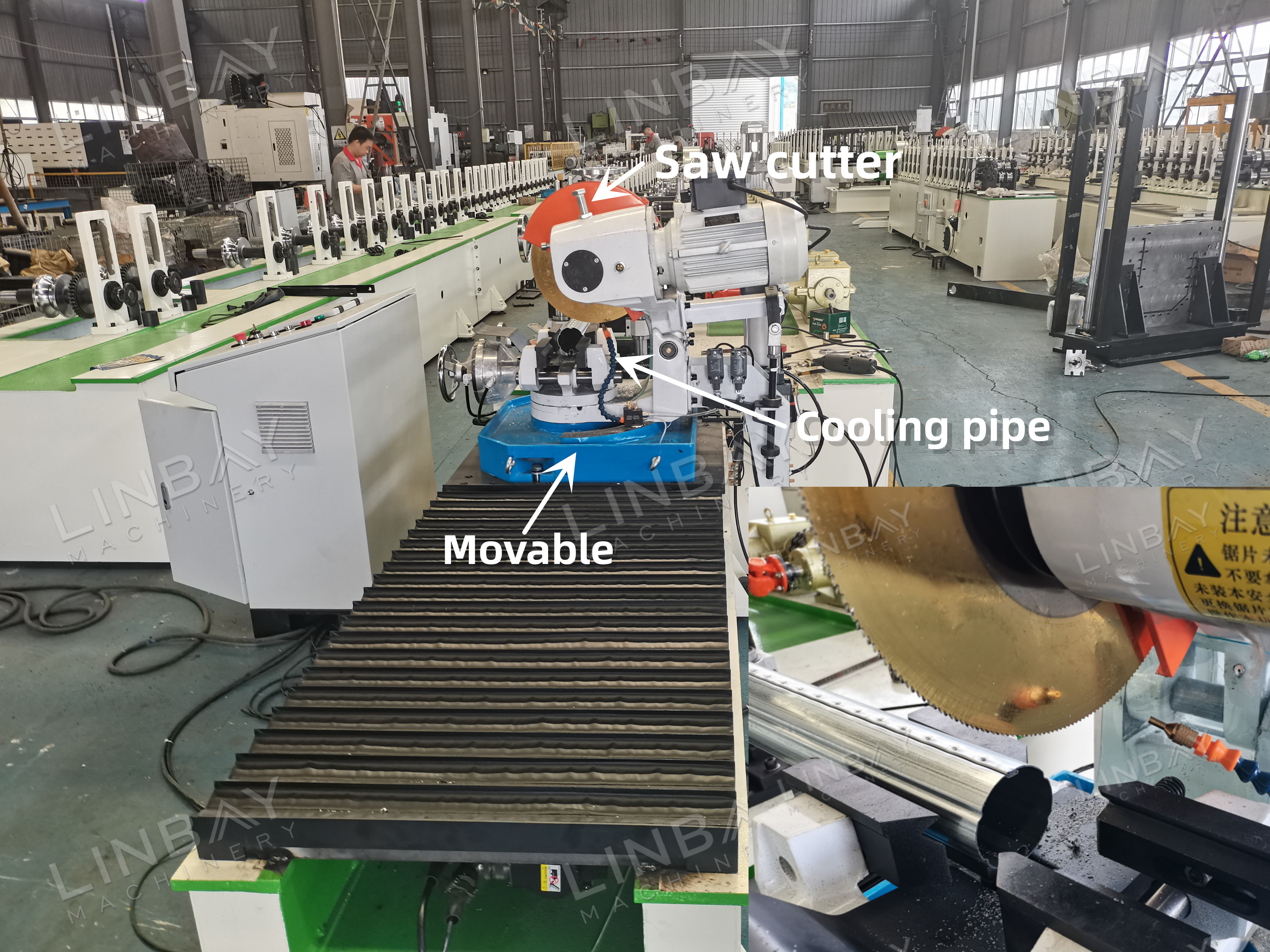

উড়ন্ত করাত কাটা

· বহু-ব্যাসের করাত: বিভিন্ন গোলাকার টিউব আকারের জন্য ডিজাইন করা হয়েছে, যা ব্লেড প্রতিস্থাপনের খরচ কমাতে সাহায্য করে।

· যথার্থ কাটিং: পরিষ্কার, বিকৃতি-মুক্ত কাটা, মসৃণ, গর্ত-মুক্ত প্রান্ত নিশ্চিত করে।

· উপাদান দক্ষতা: প্রতিটি কাটার সাথে সাথে বর্জ্য দূর করে, স্টিলের কয়েলের ব্যবহার সর্বোত্তম করে এবং খরচ কমায়।

· উন্নত উৎপাদন গতি: কাটার ইউনিটটি ট্র্যাক ধরে গঠন প্রক্রিয়ার মতো একই গতিতে ভ্রমণ করে, যা নিরবচ্ছিন্নভাবে কাজ করতে সক্ষম করে।

· উচ্চ নির্ভুলতা: একটি সার্ভো মোটর এবং মোশন কন্ট্রোলারের সাথে সমন্বিত, ±1 মিমি সহনশীলতার মধ্যে কাটার নির্ভুলতা বজায় রাখা।

· দক্ষ কুলিং সিস্টেম: করাতের ব্লেড ঠান্ডা রাখার জন্য কুল্যান্টকে পুনঃসঞ্চালন করে, ক্রমাগত ব্যবহারের সময় ধারাবাহিক কাটার গুণমান নিশ্চিত করে এবং ব্লেডের আয়ু দীর্ঘায়িত করে।

১. ডিকয়লার

2. খাওয়ানো

৩.পাঞ্চিং

৪. রোল ফর্মিং স্ট্যান্ড

৫. ড্রাইভিং সিস্টেম

6. কাটিং সিস্টেম

অন্যান্য

বাইরের টেবিল