Profil

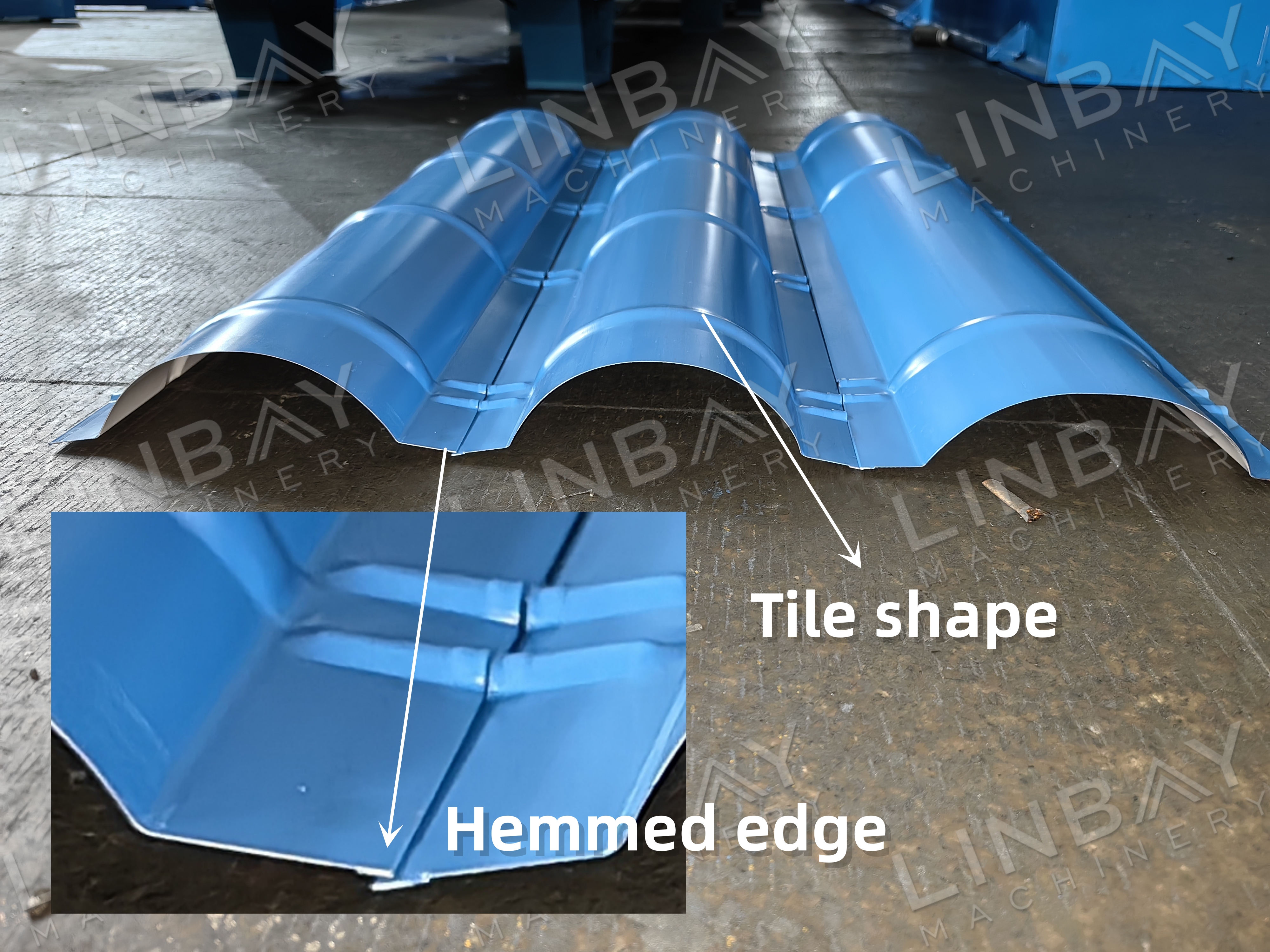

Rygkappen sikrer samlingen, hvor de to taghældninger mødes, og beskytter dermed området effektivt mod regn og støv. Disse hætter fås i forskellige former, der passer til forskellige typer metaltagpaneler, og er lavet af 0,3-0,6 mm farvebelagt stål, PPGI og galvaniseret stål.

Virkelig sag - Vigtigste tekniske parametre

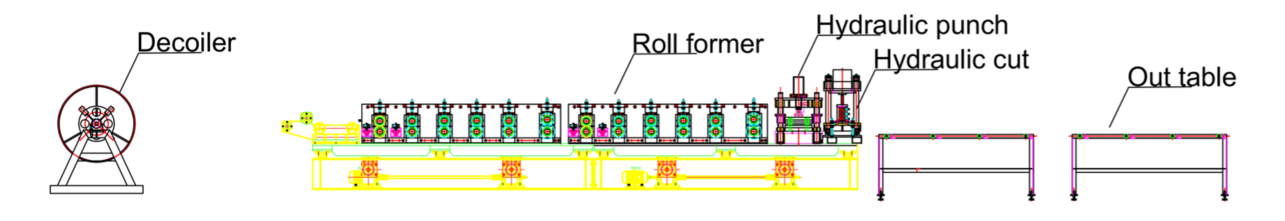

Flowdiagram: Afruller--Styring--Valsformningsmaskine--Hydraulisk stempel--Hydraulisk udskæringsbord

Virkelig sag - Vigtigste tekniske parametre

· Justerbar linjehastighed: 0-10 m/min

· Kompatible materialer: Farvebelagt stål, galvaniseret stål og PPGI

· Materialetykkelsesområde: 0,3-0,6 mm

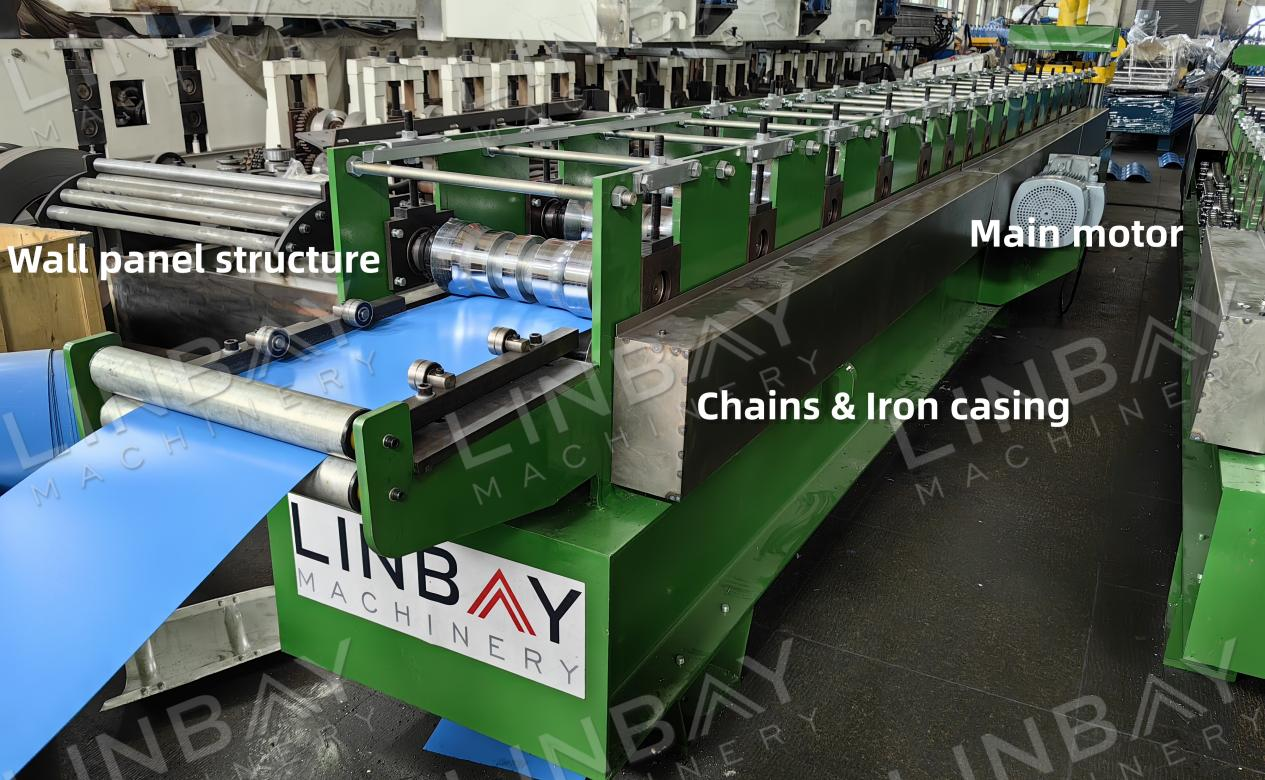

· Valsningsformningsmaskine type: Vægpanelstruktur

· Drivsystem: Kædemekanisme

· Skæresystem: Hydraulisk skæring, hvor valseformeren stopper under skæreprocessen

· PLC-styring: Siemens-system

Ægte kassemaskiner

1. Manuel afspoler*1 (Vi tilbyder også elektriske og hydrauliske afspolere, læs mere i BESKRIVELSEN nedenfor)

2. Valsningsformemaskine * 1

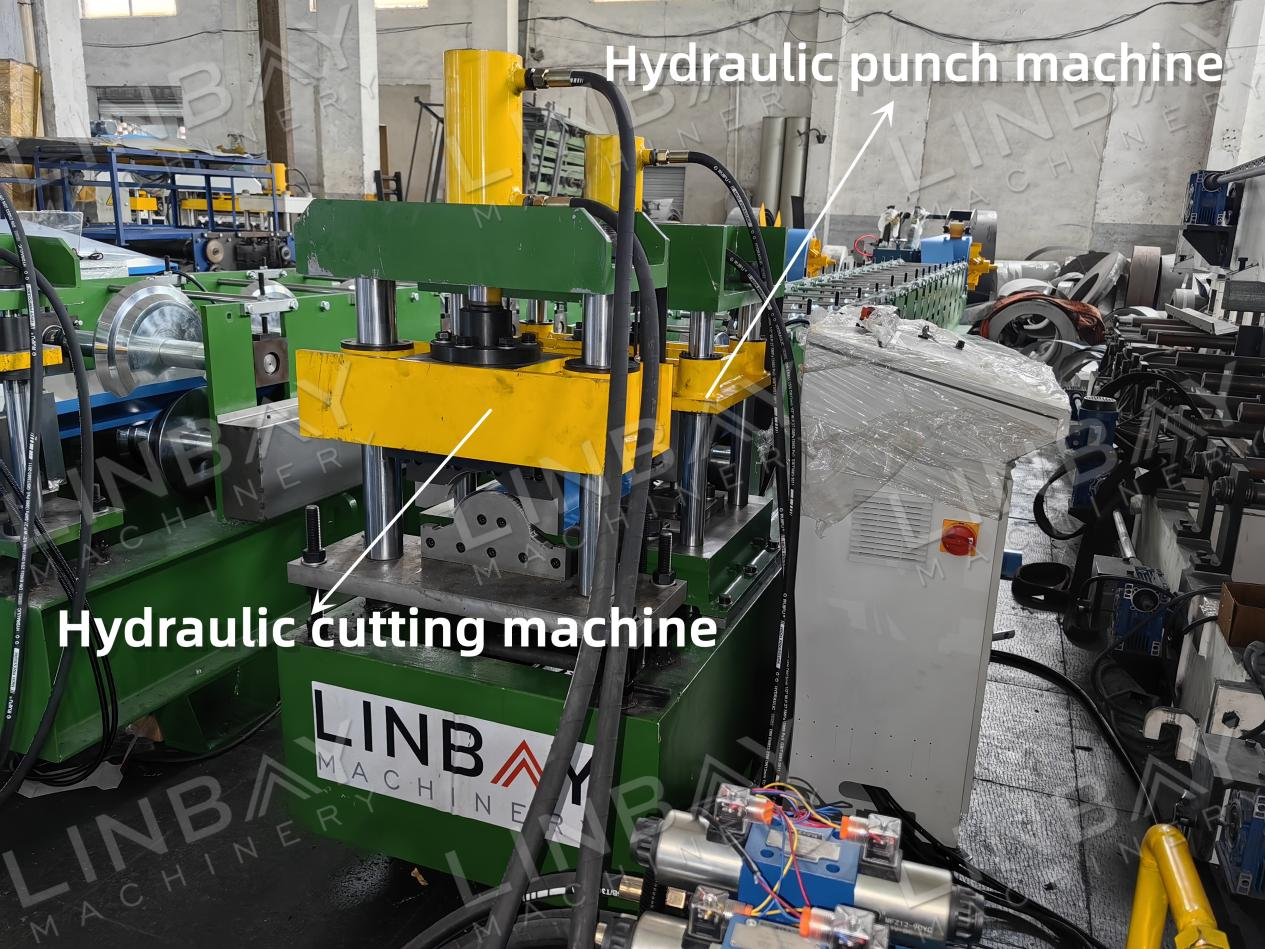

3. Hydraulisk stansemaskine * 1

4. Hydraulisk skæremaskine * 1

5. Udendørsbord * 2

6. PLC-styreskab * 1

7. Hydraulisk station * 1

8. Reservedelskasse (gratis) * 1

Beskrivelse af den virkelige case

Afruller

Afrulleren fås i manuelle, elektriske og hydrauliske versioner, der vælges efter stålspolens tykkelse, bredde og vægt. En manuel afruller er tilstrækkelig til sikkert at understøtte en 0,6 mm tyk spole og sikrer en jævn og stabil afvikling.

Den centrale aksel på afrulleren, også kendt som kerneekspansionsenheden, er designet til at holde stålspolen, med evnen til at udvide eller trække sig sammen for at imødekomme indvendige diametre fra 460-520 mm, hvilket sikrer sikker og jævn afvikling. Derudover er en udvendig spoleholder inkluderet for at forhindre spolen i at glide af, hvilket forbedrer medarbejdernes sikkerhed.

Vejledning

Styreruller hjælper stålspolen med at komme gnidningsløst ind i valseformemaskinen og sikrer dermed justering med centerlinjen på de andre maskiner. Denne justering er afgørende for at opretholde rygkappens retlinjede formning og sikre præcise formningstrykpunkter.

Valsningsformningsmaskine

Vægpanelstrukturen kombineret med det kædedrevne system former effektivt tynde plader med en tykkelse på 0,3-0,6 mm, hvilket tilbyder en omkostningseffektiv løsning. Kæden er indkapslet i et jernhus, der beskytter arbejderne og beskytter kæderne mod snavsskader. Når stålrullen passerer gennem formningsvalserne, udsættes den for tryk og trækkræfter, hvilket resulterer i den ønskede form.

Systemet omfatter 16 formningsstationer, der hver især er præcist fremstillet baseret på kundens specifikationer, under hensyntagen til bølgehøjde, bueradius og lige kanter på begge sider af rygkappen. Disse stationer er designet til at forhindre ridser på spolens overflade eller beskadigelse af malingslaget.

Denne rygkappe har opsømmede kanter for at forbedre sikkerheden ved at reducere skarphed og beskytte arbejdere mod skader. Det opsømmede design skjuler også metalkanten, hvilket forhindrer kantkrybning og reducerer risikoen for rustdannelse ved rygkappens kant.

Stempling

Når stålspolen er formet, antager den en halvcirkelform. Derefter anvendes en hydraulisk stansemaskine til at præge det hævede mønster på flisen. Denne proces former ikke kun flisen, men forbedrer også rygkappens længdestyrke. Prægningsfrekvensen kan justeres via PLC-skærmen, og prægeformen kan tilpasses dine specifikationer.

Encoder, PLC-styreskab og hydraulisk skæring

Encoderen måler nøjagtigt længden af den fremadskuende stålspole og konverterer denne måling til et elektrisk signal, der sendes til PLC-styreskabet. Operatører kan konfigurere produktionshastighed, batchstørrelse og skærelængde direkte fra PLC-skabets skærm. Takket være den præcise feedback fra encoderen kan den hydrauliske skæremaskine opretholde en skærelængdefejl inden for ±1 mm. Derudover er skærebladene specialdesignet i henhold til de medfølgende tegninger, hvilket sikrer rene, deformationsfri kanter og eliminerer grater.

1. Afruller

2. Fodring

3. Stansning

4. Valsningsformningsstativer

5. Køresystem

6. Skæresystem

Andre

Udenbord