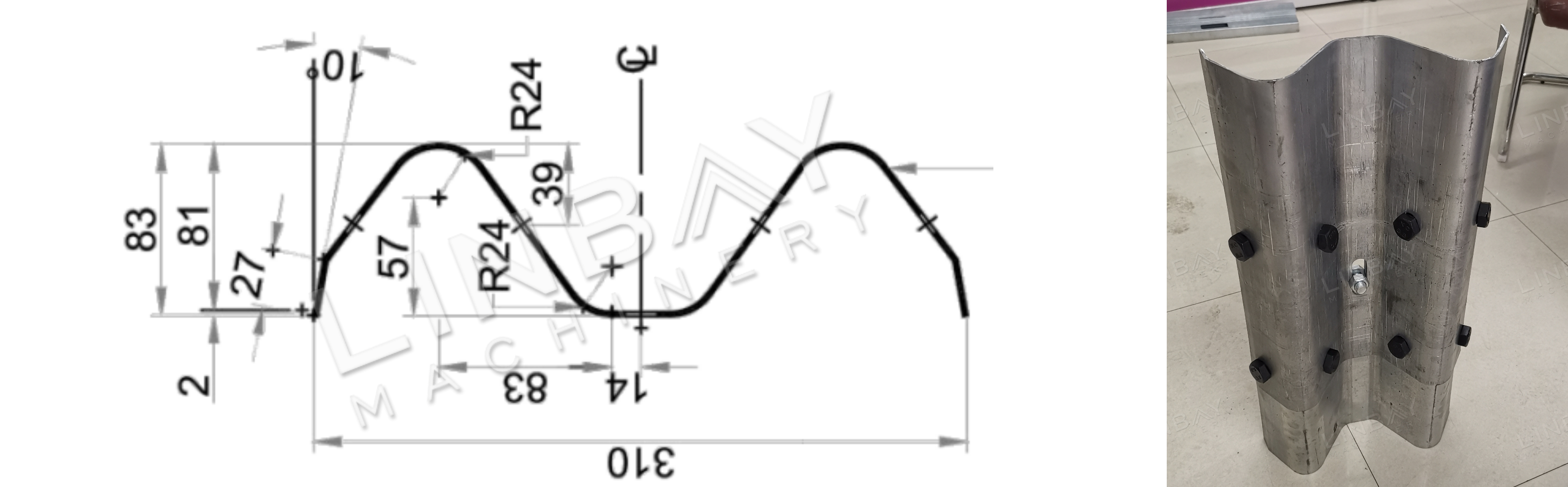

Profil

W-bjælke-autoværnet er en afgørende sikkerhedsfunktion i transportinfrastrukturprojekter såsom motorveje, motorveje og broer. Navnet stammer fra dets karakteristiske "W"-form med dobbelte toppe. W-bjælke-autoværnet er typisk fremstillet af galvaniseret eller varmvalset stål og varierer i tykkelse fra 2 til 4 mm.

En standard W-bjælkeprofil er 4 meter lang og har præstansede huller i begge ender for nem installation. For at imødekomme forskellige kunders behov for produktionshastighed og gulvplads tilbyder vi brugerdefinerede hulstansningsløsninger, der problemfrit integreres i den primære formemaskines produktionslinje.

Virkelig sag - Vigtigste tekniske parametre

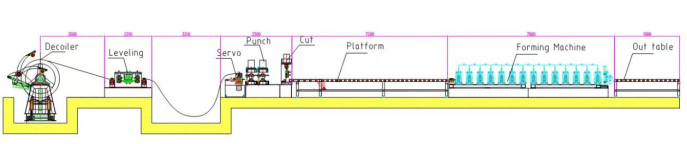

Flowdiagram: Hydraulisk afruller -- Nivellerer -- Servoføder -- Hydraulisk stempel -- Forskæring -- Platform -- Styring -- Valseformer -- Udbord

1. Linjehastighed: 0-12m/min, justerbar

2. Egnet materiale: Varmvalset stål, koldvalset stål

3. Materialetykkelse: 2-4 mm

4. Valsformningsmaskine: Støbejernsstruktur og universalforbindelse

5. Drivsystem: Gearkassens drivsystem med universalforbindelse på kardanaksel.

6. Skæresystem: Skær før valseformning, valseformeren stopper ikke under skæring.

7. PLC-skab: Siemens-system.

Maskineri

1. Afruller*1

2. Nivelleringsværktøj*1

3. Servo-føder * 1

4. Hydraulisk stansemaskine * 1

5. Hydraulisk skæremaskine * 1

6. Platform*1

7. Valsningsformemaskine * 1

8. Udendørs bord * 2

9. PLC-styreskab * 2

10. Hydraulisk station * 2

11. Reservedelskasse (gratis) * 1

Beholderstørrelse: 2x40GP

Beskrivelse af den virkelige case

Hydraulisk afruller

Den hydrauliske afspoler har to vigtige sikkerhedskomponenter: pressearmen og den udadgående spoleholder. Ved udskiftning af spoler holder pressearmen spolen sikkert på plads og forhindrer den i at springe op på grund af indre spændinger. Samtidig sikrer den udadgående spoleholder, at spolen forbliver stabil under afviklingsprocessen.

Afspolerens kerneekspansionsenhed er justerbar og kan trækkes sammen eller udvides for at imødekomme spolens indre diametre fra 460 mm til 520 mm.

Niveller

Nivelleren er afgørende for at udjævne spolen og opretholde en ensartet tykkelse. Brug af en separat niveller sikrer optimal ydeevne.

Vi tilbyder også en kombineret afruller og nivellerer (2-i-1 afruller) for at spare plads og omkostninger. Denne integrerede løsning forenkler justering, fremføring, installation og fejlfinding.

Servo-føder

Udstyret med en servomotor fungerer føderen stort set uden start-stop-forsinkelser, hvilket muliggør præcis kontrol af spolens fremføringslængde for præcis stansning. Internt beskytter pneumatisk fremføring spolens overflade mod slid.

Hydraulisk stansemaskine og hydraulisk skæremaskine til præskåret maskine

For at forbedre effektiviteten og omkostningseffektiviteten håndteres stanseprocessen af to hydrauliske stationer (to forme).

Den første større station kan lave 16 huller ad gangen. Hullerne, der laves på den anden station, vises kun én gang på hver bjælke, hvilket gør den mindre station til en mere effektiv løsning.

Forskæring før valseformning sikrer uafbrudt drift af valseformningsmaskinen, hvilket øger produktionshastigheden. Derudover minimerer denne løsning spild af stålcoils.

Vejledning

Styreruller placeret foran valseformemaskinen sikrer justering mellem stålspolen og maskinen og forhindrer spolevridning under formningsprocessen.

Valsningsformningsmaskine

Denne valseformemaskine har en støbejernsstruktur med universalaksler, der forbinder formvalserne og gearkasserne. Stålspolen passerer gennem i alt 12 formestationer og deformeres, indtil den tilpasser sig den W-bjælkeform, der er specificeret i kundens tegninger.

Overfladen på formvalserne er forkromet for at beskytte dem og forlænge deres levetid.

Valgfrit: Automatisk stabler

For enden af produktionslinjen kan brugen af en automatisk stabler reducere manuelle lønomkostninger med cirka to arbejdere. Derudover udgør manuel håndtering sikkerhedsrisici på grund af vægten af en 4 meter lang W-bjælke.

En automatisk stabler er en almindelig og effektiv løsning i rulleformningsproduktionslinjer for at forbedre både effektivitet og sikkerhed, hvor prisen er baseret på længde. Forskellige profiler kræver forskellige stablingsmetoder. I denne produktionslinje er en 4 meter lang automatisk stabler udstyret med tre sugekopper, der er skræddersyet til W-formede profiler. Disse sugekopper griber sikkert fat i W-bjælken og placerer den forsigtigt på transportbåndet for ordnet stabling, hvilket letter transporten.

Forskåret løsning VS Efterskåret løsning

Produktionshastighed:Typisk er autoværnsbjælker 4 meter lange. Forskæringen sker med en hastighed på 12 meter i minuttet, hvilket muliggør produktion af 180 bjælker i timen. Efterskæringen, der kører med 6 meter i minuttet, giver 90 bjælker i timen.

Reduktion af spild:Under skæring genererer den præ-skårne løsning intet spild eller tab. I modsætning hertil producerer den post-skårne løsning et spild på 18-20 mm pr. snit, i henhold til designspecifikationerne.

Linjelayoutlængde:I den præ-skårne løsning er en transferplatform nødvendig efter skæring, hvilket kan føre til et lidt længere produktionslinjelayout sammenlignet med den post-cut-løsning.

Minimumslængde:I den præ-skårne løsning er der et krav om en minimum skærelængde for at sikre, at stålrullen spænder over mindst tre sæt formningsvalser, hvilket giver tilstrækkelig friktion til at drive den fremad. I modsætning hertil har den post-cut løsning ikke en begrænsning af den minimum skærelængde, da valseformningsmaskinen kontinuerligt tilføres stålruller.

Men da W-bjælker typisk måler omkring 4 meter i længden, hvilket overstiger minimumslængdekravet, bliver valget mellem præ- og post-cut-løsninger mindre kritisk for denne valseformningsmaskine designet til W-bjælker.

Venlige råd:Vi anbefaler, at kunder vælger en produktionslinje baseret på deres specifikke produktionsbehov. For leverandører af rækværksprofiler anbefales den præskårne løsning. Trods dens lidt højere omkostninger sammenlignet med den efterskårne løsning, kan dens forbedrede produktionskapacitet hurtigt udligne enhver prisforskel.

Hvis du skal indkøbe til et trafikanlægsprojekt, er efterskæringsløsningen mere velegnet. Den optager mindre plads og er generelt tilgængelig til en lidt lavere pris.

1. Afruller

2. Fodring

3. Stansning

4. Valsningsformningsstativer

5. Køresystem

6. Skæresystem

Andre

Udenbord

1-300x168.jpg)