video

Perfil

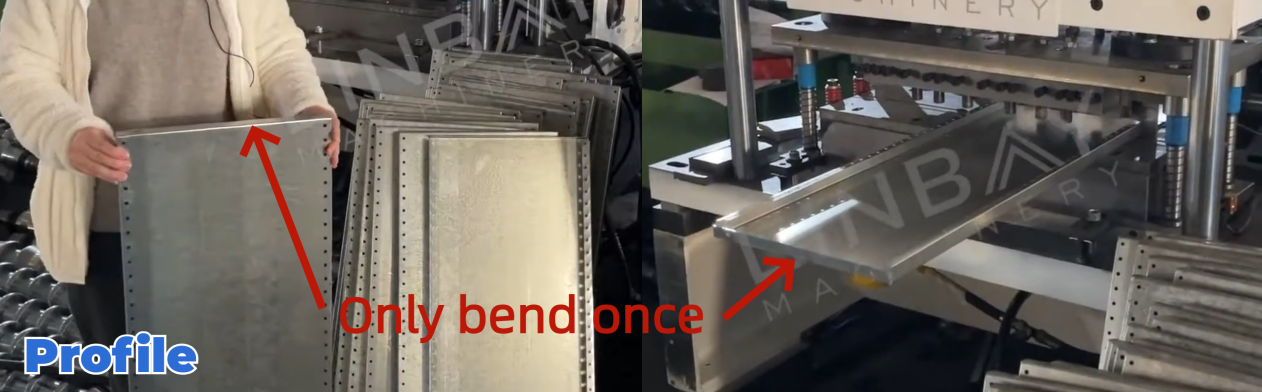

El panel de estantería es una parte crucial del sistema de estanterías, diseñado para albergar mercancías. Generalmente está fabricado en acero galvanizado con un espesor de entre 1 y 2 milímetros. Este panel está disponible en varios anchos y largos, manteniendo su altura constante. Además, presenta una sola curvatura en el lado más ancho.

Caso real - Parámetros técnicos principales

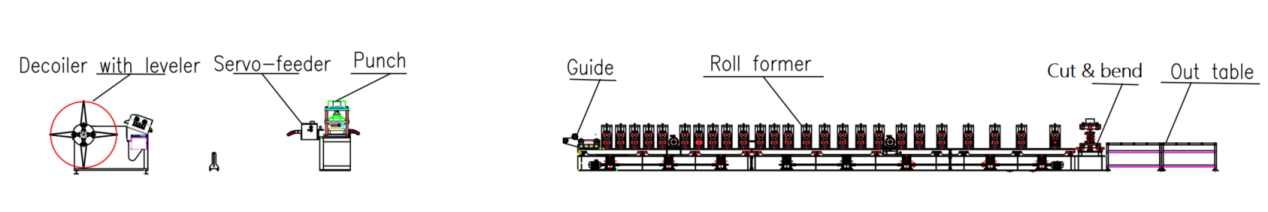

Diagrama de flujo

Desbobinador hidráulico con nivelador--Alimentador servo--Punzón hidráulico--Guía--Máquina perfiladora--Máquina cortadora y dobladora--Mesa de salida

Parámetros técnicos principales

1. Velocidad de línea: Ajustable entre 4-5 m/min

2. Perfiles: Varios anchos y largos, con una altura constante.

3. Espesor del material: 0,6-1,2 mm (para esta aplicación)

4. Materiales adecuados: acero laminado en caliente, acero laminado en frío

5. Máquina formadora de rollos:Voladizo Estructura de doble panel con sistema de accionamiento por cadena

6. Sistema de corte y plegado: Corte y plegado simultáneos, con parada de la perfiladora durante el proceso.

7. Ajuste de tamaño: Automático

8. Armario PLC: sistema Siemens

Caso real-Descripción

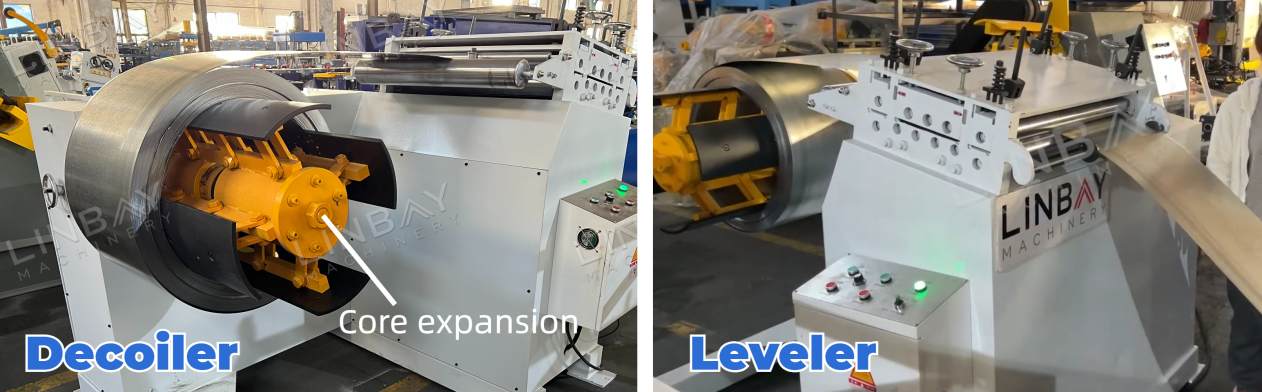

Desbobinador hidráulico con nivelador

Esta máquina combina un desenrollador y un nivelador, optimizando el espacio de la planta y reduciendo los costos de terreno. El mecanismo de expansión del núcleo se ajusta para bobinas de acero con diámetros internos de entre 460 mm y 520 mm. Durante el desenrollado, los retenedores externos de la bobina garantizan que la bobina de acero permanezca firmemente en su lugar, mejorando la seguridad del trabajador.

El nivelador aplana la bobina de acero, aliviando la tensión interna y permitiendo un punzonado y conformado más eficiente.

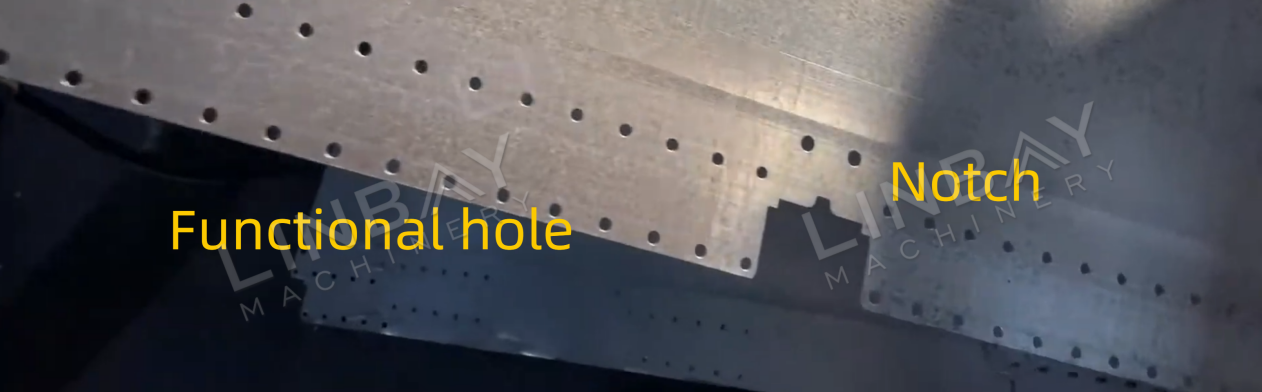

Alimentador servo y punzón hidráulico

El punzón hidráulico funciona de forma independiente, separado de la base de la perfiladora. Este diseño permite que la perfiladora siga funcionando mientras se realiza el punzonado, lo que mejora la eficiencia general de la línea de producción. El servomotor minimiza los retrasos entre arranques y paradas, proporcionando un control preciso de la longitud de avance de la bobina de acero para un punzonado preciso.

Durante la etapa de punzonado, se crean muescas, además de los orificios funcionales para la instalación de los tornillos. Dado que la bobina de acero plana se moldeará para formar un panel tridimensional, estas muescas se calculan con precisión para evitar solapamientos o grandes huecos en las cuatro esquinas del panel del estante.

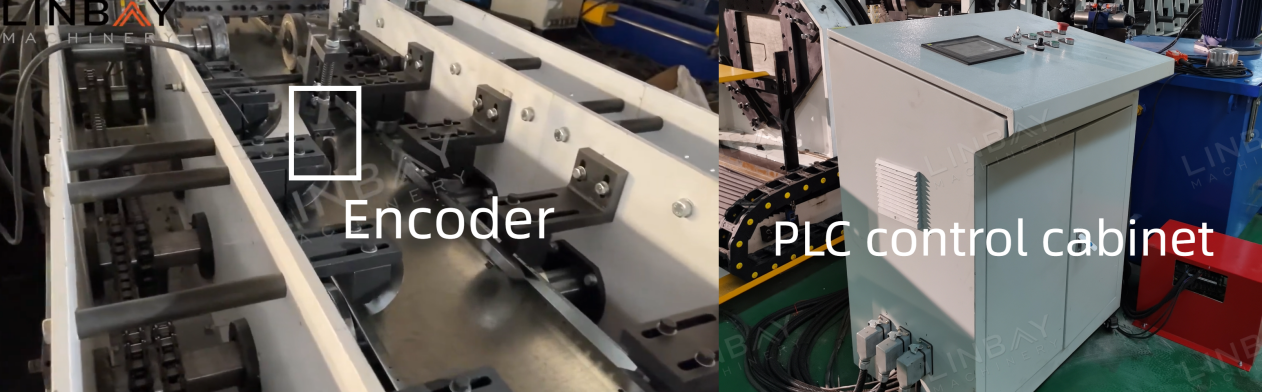

Codificador y PLC

El codificador transforma la longitud detectada de la bobina de acero en una señal eléctrica, que se transmite al armario de control PLC. Dentro del armario de control, se pueden gestionar con precisión parámetros como la velocidad de producción, la cantidad de producción, la longitud de corte, etc. Gracias a la medición precisa y la retroalimentación proporcionada por el codificador, la cortadora hidráulica puede mantener la precisión de corte dentro de los límites establecidos.±1mm, minimizando errores.

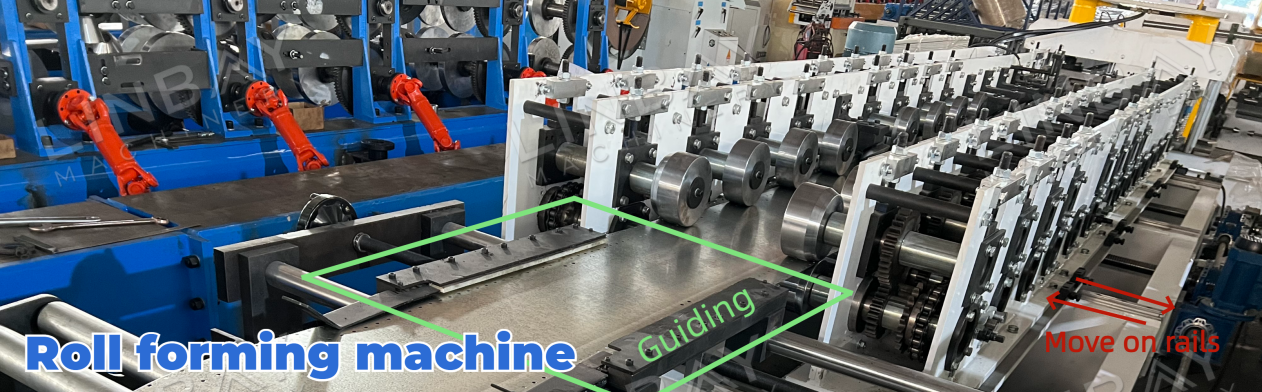

Máquina formadora de rollos

Antes de entrar en la máquina formadora, la bobina de acero se guía a través de barras para mantener la alineación a lo largo de la línea central. Dada la forma del panel del estante, solo se deben formar los lados de la bobina de acero. Por lo tanto, empleamos una estructura en voladizo de panel de doble pared para reducir el uso de material, ahorrando así en costos de material para rodillos. Los rodillos accionados por cadena ejercen presión sobre la bobina de acero para facilitar su avance y formación.

La máquina formadora puede producir paneles para estanterías de diferentes anchos. Al introducir las dimensiones deseadas en el panel de control PLC, la estación de formado ajusta automáticamente su posición sobre rieles al recibir señales. A medida que la estación de formado y el rodillo se mueven, los puntos de formado en la bobina de acero cambian en consecuencia. Este proceso permite a la máquina formadora producir eficientemente paneles para estanterías de diversos tamaños.

Se instala un codificador para detectar el movimiento de la estación de formado, lo que garantiza ajustes de tamaño precisos. Además, se incluyen dos sensores de posición.—los sensores más externos e internos—Se emplean para evitar un movimiento excesivo a lo largo de los rieles, evitando así deslizamientos o colisiones entre los rodillos.

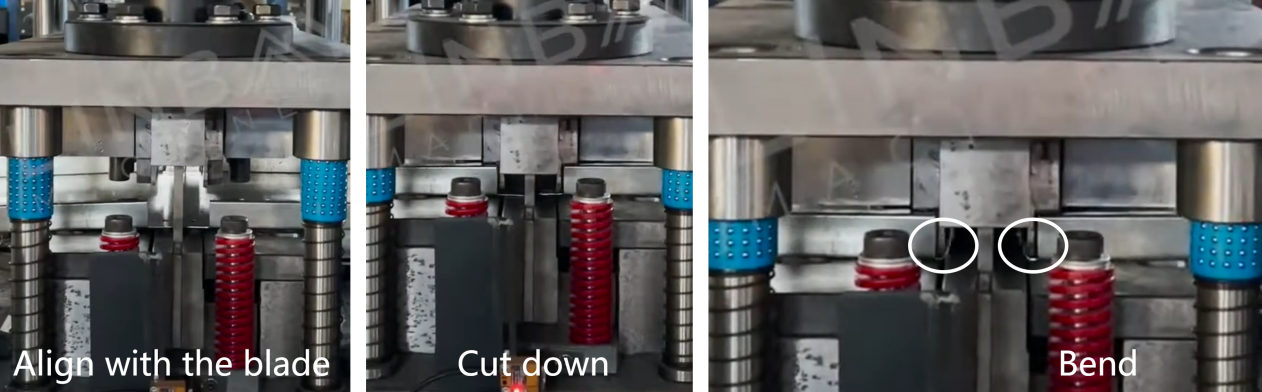

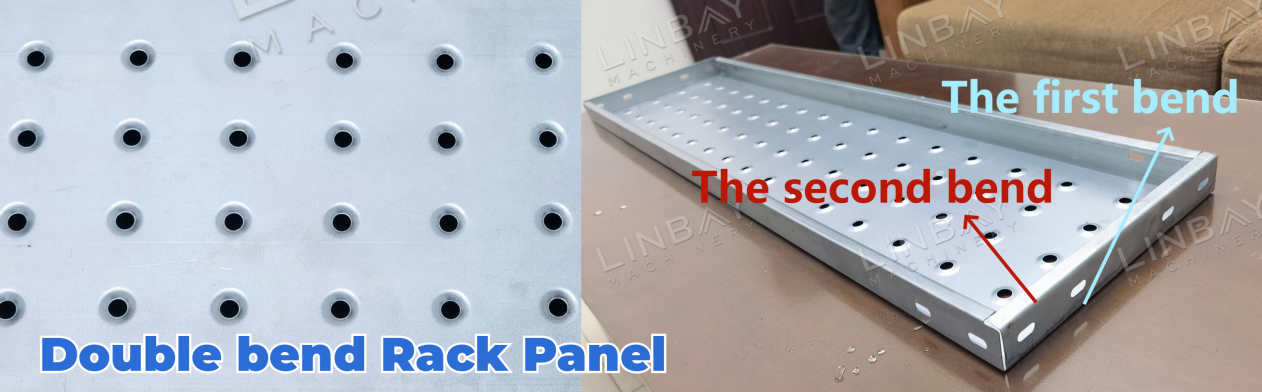

Máquina de corte y doblado

En este escenario, donde el panel del estante necesita un solo doblez en el lado ancho, hemos diseñado el molde de la máquina de corte para ejecutar el corte y el doblado simultáneos.

La cuchilla desciende para realizar el corte, después de lo cual el molde de doblado se mueve hacia arriba, completando efectivamente el doblado de la cola del primer panel y la cabeza del segundo panel de manera eficiente.

Otro tipo

Si le intrigan los paneles de estantes que presentan dos curvas en el lado ancho, simplemente haga clic en la imagen para profundizar en el proceso de producción detallado y ver el video adjunto.

Diferencias clave:

El modelo de doble curvatura ofrece mayor durabilidad que el de una sola curvatura, lo que garantiza un uso prolongado. Sin embargo, este último cumple con los requisitos de almacenamiento. Además, sus bordes no son afilados, lo que aumenta la seguridad durante el uso, mientras que los de una sola curvatura pueden tener bordes más afilados.

1. Desenrollador

2. Alimentación

3. Perforación

4. Soportes de perfilado

5. Sistema de conducción

6. Sistema de corte

Otros

Mesa de salida