ویدئو

پروفایل

مهاربندی ضربدری نقش حیاتی در سیستمهای قفسهای ایفا میکند و پشتیبانی و پایداری بین دو قاب عمودی را تقویت میکند. این قاب که از فولاد سیاه بادوام با ضخامتی معمولاً بین ۱.۵ تا ۲.۵ میلیمتر ساخته شده است، پس از شکلدهی با رنگآمیزی، مقاومت در برابر خوردگی و زنگزدگی را افزایش داده و طول عمر و قابلیت اطمینان آن را تضمین میکند.

پارامترهای فنی اصلی مورد واقعی

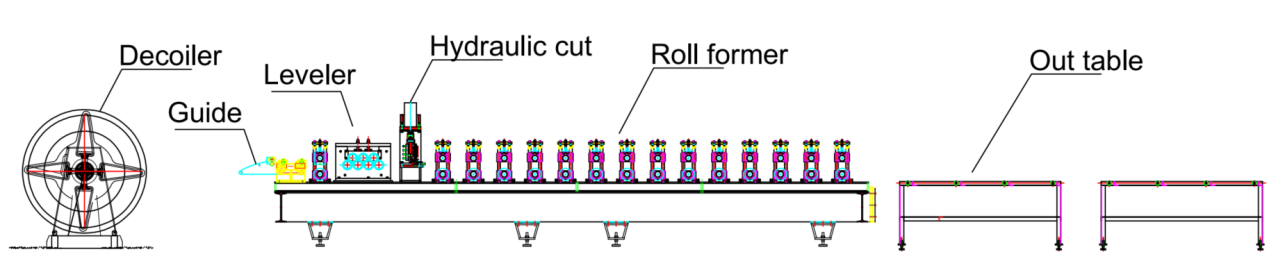

نمودار جریان: Dاکویلر--راهنما--سطح کننده--پیش برش--فرم رولدستگاه ing-میز خروجی

- سرعت خط: 0-15 متر در دقیقه، قابل تنظیم

- ۲. ابعاد در حالت واقعی: عرض چندگانه ۸۰-۳۰۰ میلیمتر، ارتفاع ثابت ۵۰ میلیمتر

- 3. مواد مناسب: فولاد گالوانیزه

- ضخامت مواد: 1.5-2 میلی متر

- دستگاه رول فرمینگ: کست-ایروساختار n و سیستم رانندگی زنجیره ای

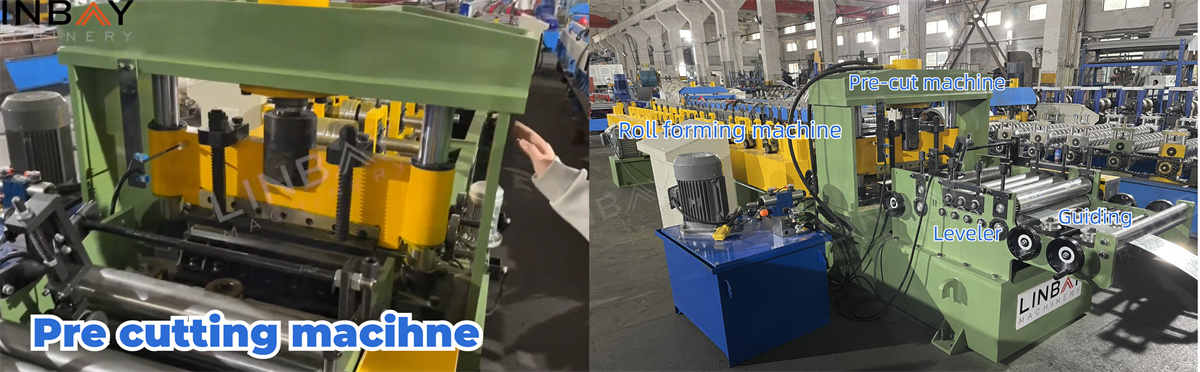

- ۶. سیستم برش: برش قبل از دستگاه رول فرمینگ، با قدرت هیدرولیک.

- کابینت 7.PLC: سیستم زیمنس.

ماشین آلات مورد واقعی

1. کویل بازکن * 1

۲. ترازکننده (مجهز به دستگاه رول فرمینگ)*۱

۳. دستگاه برش هیدرولیک * ۱

دستگاه رول فرمینگ ۴.*۱

میز ۵.Out * ۲

کابینت کنترل 6.PLC * 1

۷. ایستگاه هیدرولیک * ۲

۸. جعبه قطعات یدکی (رایگان)*۱

شرح مورد واقعی

- کویل بازکن

معمولاً، دستگاه کویلزدایی به عنوان اولین جزء خط تولید عمل میکند. بازوی پرس آن قادر به محکم کردن کویل فولادی و جلوگیری از آسیبدیدگی ناشی از پس زدن کویل در حین تعویض کویل است. دستگاههای نگهدارنده کویل به سمت بیرون نیز از لغزش کویلها از روی مندرل جلوگیری میکنند.

هدایت

غلتکهای راهنما، کلاف فولادی را به درستی به داخل غلتکهای شکلدهنده هدایت میکنند تا همترازی بین کلاف فولادی و دستگاه شکلدهی رول حفظ شود و هرگونه خمیدگی یا انحراف احتمالی به حداقل برسد.

تراز کننده

ضخامت مهاربندی ضربدری به 2.5 میلیمتر میرسد و تنها زمانی که کاملاً صاف و بدون پیچ خوردگی باشد، میتواند بهترین پایداری را برای قاب قفسه فراهم کند. دستگاه ترازبندی میتواند کلاف فولادی را صاف کند، فشار داخلی را آزاد کند و شکلدهی و فرمدهی مستقیم آن را آسانتر کند. در این خط تولید، دستگاه ترازبندی روی پایه دستگاه رول فرمینگ قرار میگیرد که میتواند در فضای کف صرفهجویی کرده و هزینههای زمین را کاهش دهد.

دستگاه پیش برش

در مقایسه با برش پس از تولید، پیشبرش قبل از شکلدهی هیچ ضایعاتی ندارد. این راهکار، جایگزینی آسانتر کلافهای فولادی با عرضهای مختلف را برای تولید اندازههای مختلف در یک خط تولید، بدون ایجاد هیچ گونه ضایعاتی، تسهیل میکند.

فرم رولدستگاه ing

دستگاه رول فرمینگ مهمترین جزء کل خط تولید است. این دستگاه از یک ساختار چدنی مستحکم برای ایستگاه فرمینگ استفاده میکند که از یک قطعه فولادی محکم ساخته شده است. چرخش غلتکهای فرمینگ توسط یک سیستم زنجیری انجام میشود.

جنس غلتکهای شکلدهنده Gcr15 است، یک فولاد کرومدار پرکربن که به دلیل سختی و مقاومت عالی در برابر سایش مشهور است. غلتکها برای افزایش طول عمر مفیدشان با کروم آبکاری شدهاند. شفتها از جنس 40Cr ساخته شده و تحت عملیات حرارتی قرار میگیرند.

تقویتکنندهها در پایین پروفیل تعبیه شدهاند تا استحکام آن را افزایش دهند. این دستگاه رولفرمینگ میتواند مهاربندی عرضی با عرض ۸۰ تا ۳۰۰ میلیمتر و ارتفاع ۵۰ میلیمتر تولید کند. با وارد کردن ابعاد مورد نظر به پنل کنترل PLC، ایستگاه فرمدهی در امتداد ریلها به موقعیت صحیح و دقیق حرکت میکند. نقطه فرمدهی نیز با حرکت ایستگاه فرمدهی تنظیم میشود.

برای ایمنی حرکت ایستگاههای تشکیلدهنده، ۲ سنسورهای فاصله روی پایه دستگاه قرار دارند، مربوط به بیرونیترین و درونیترین موقعیتهایی کهتشکیلایستگاهsقابل انتقال به.برای حسگرها، tنقطه حساس او استاینجادرپایه ایستگاههای شکلدهیدرونیترینحسگربرای جلوگیری ازتشکیلایستگاهsاز نزدیک شدن بیش از حد و ایجاد برخورد غلتکها.بیرونی ترینحسگربرای جلوگیری ازتشکیلایستگاه از جدا شدن ازریل هاو افتادن.

ایستگاه هیدرولیک

این ایستگاه هیدرولیک مجهز به فنهای خنککننده است که برای اتلاف حرارت کارآمد طراحی شدهاند و عملکرد بدون وقفه و افزایش بهرهوری را تضمین میکنند. این ایستگاه هیدرولیک که به دلیل نرخ پایین خرابی مشهور است، برای دوام طولانیمدت ساخته شده است و دوام طولانیمدت را تضمین میکند.

کابینت کنترل PLC و رمزگذار

انکودر طول اندازهگیری شده کویل فولادی را به سیگنالهای الکتریکی تبدیل میکند که به کابینت کنترل PLC منتقل میشوند. در داخل کابینت کنترل، سرعت تولید، خروجی تولید جداگانه، طول برش و سایر پارامترها قابل مدیریت هستند. با اندازهگیریهای دقیق و بازخورد از انکودر، دستگاه برش میتواند خطاهای برش را با دقت ±1 میلیمتر کنترل کند.

1. کویل بازکن

۲. تغذیه

3. پانچ کردن

4. غرفههای رول فرمینگ

۵. سیستم رانندگی

6. سیستم برش

دیگران

میز بیرون