ویدئو

پروفایل

کانالهای ستونی اغلب در کاربردهایی مانند نصب پنل خورشیدی، لولهکشی و پایپینگ و سیستمهای تهویه مطبوع مورد استفاده قرار میگیرند. ارتفاع استاندارد کانال ستونی شامل موارد زیر است:۲۱ میلیمتر، ۴۱ میلیمتر، ۵۲ میلیمتر، ۶۲ میلیمتر، ۷۱ میلیمتر و ۸۲ میلیمتر.قطر غلتکهای شکلدهی با ارتفاع کانال ستونی تغییر میکند، به طوری که کانالهای بلندتر به ایستگاههای شکلدهی بیشتری نیاز دارند. این کانالها معمولاً از ... ساخته میشوند.فولاد نورد گرم، فولاد نورد سرد، فولاد گالوانیزه یا فولاد ضد زنگ،با ضخامتهای مختلف ازاز گیج ۱۲ (۲.۵ میلیمتر) تا گیج ۱۶ (۱.۵ میلیمتر).

توجه: به دلیل استحکام تسلیم بالاتر فولاد ضد زنگ، نیروی شکلدهی مورد نیاز در مقایسه با فولاد کم آلیاژ و فولاد کربنی معمولی با ضخامت یکسان بیشتر است. بنابراین، ماشینهای شکلدهی رول طراحی شده برای فولاد ضد زنگ با ماشینهای مورد استفاده برای فولاد کربنی معمولی و فولاد گالوانیزه متفاوت هستند.

LINBAY خطوط تولیدی را ارائه میدهد که قادر به تولید ابعاد مختلف هستند و بسته به سطح اتوماسیون مورد نیاز برای تنظیم ابعاد، به انواع دستی و خودکار طبقهبندی میشوند.

پارامترهای فنی اصلی مورد واقعی

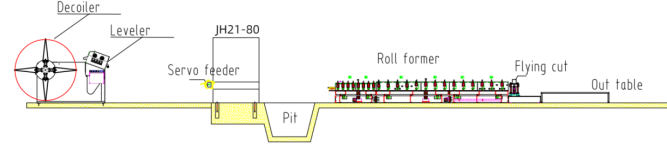

نمودار جریان: کویل بازکن - فیدر سروو - پرس پانچ - راهنما - دستگاه رول فرمینگ - برش اره پرنده - میز خروجی

پارامترهای فنی اصلی مورد واقعی

سرعت خط: 15 متر در دقیقه، قابل تنظیم

2. مواد مناسب: فولاد نورد گرم، فولاد نورد سرد، فولاد گالوانیزه

ضخامت مواد: 1.5-2.5 میلی متر

دستگاه رول فرمینگ ۴. ساختار چدنی

سیستم رانندگی 5.Driving: سیستم رانندگی گیربکس

۶. سیستم برش: برش با اره پرنده. دستگاه رول فرمینگ هنگام برش متوقف نمیشود

کابینت 7.PLC: سیستم زیمنس

ماشین آلات مورد واقعی

1. کویل بازکن هیدرولیک با ترازکننده * 1

2. سروو فیدر * 1

۳. پانچ پرس * ۱

دستگاه رول فرمینگ ۴.*۱

5. دستگاه برش اره پرنده * 1

کابینت کنترل 6.PLC * 2

۷. ایستگاه هیدرولیک * ۲

۸. جعبه قطعات یدکی (رایگان)*۱

اندازه کانتینر: 2x40GP + 1x20GP

شرح مورد واقعی

کویل بازکن با ترازکننده

این دستگاه عملکردهای یک رول بازکن و یک ترازکننده را با هم ادغام میکند و استفاده از فضای کف را بهینه میسازد. تراز کردن کویلهای فولادی ضخیمتر از 1.5 میلیمتر بسیار مهم است، به خصوص برای پانچ مداوم سوراخها در کانالهای ستون. ترازکننده تضمین میکند که کویل فولادی صاف است و تنش داخلی را کاهش میدهد و شکلدهی آسانتر و شکلدهی مستقیم را تسهیل میکند.

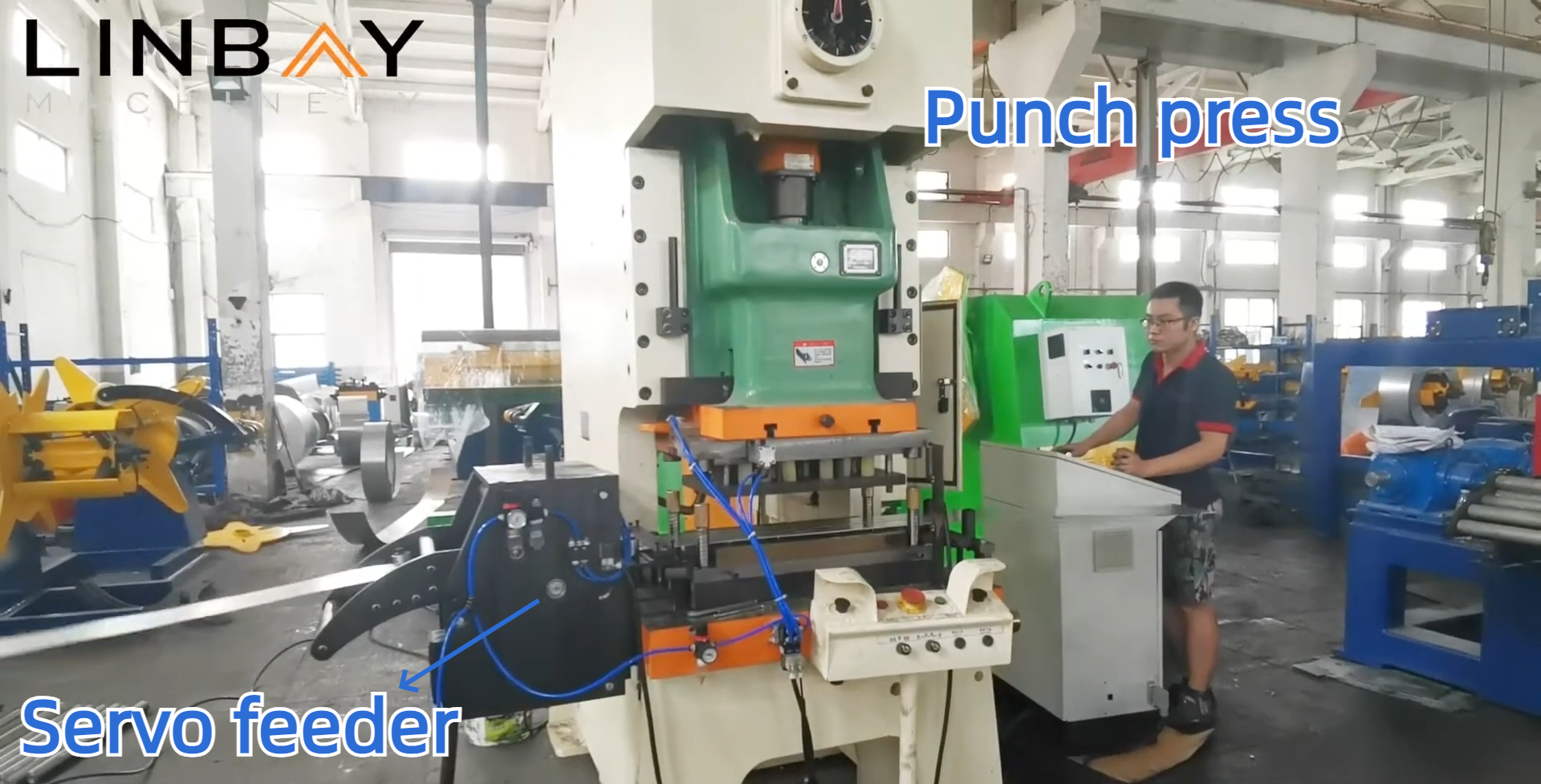

فیدر سروو

یک تغذیهکننده سروو به دلیل استفاده از یک موتور سروو نامگذاری شده است. به لطف تأخیر کم شروع و توقف موتور سروو، دقت فوقالعادهای در تغذیه کویلهای فولادی ارائه میدهد. این دقت برای حفظ تلرانسهای دقیق و به حداقل رساندن ضایعات کویل فولادی در طول تولید کانال ستون ضروری است. علاوه بر این، گیرههای پنوماتیک درون تغذیهکننده، کویل فولادی را به جلو میرانند و در عین حال سطح آن را از خراش محافظت میکنند.

پرس پانچ

از یک پرس پانچ برای ایجاد سوراخ در کلاف فولادی استفاده میشود که برای اتصال پیچها و مهرهها جهت محکم کردن کانالهای ستون ضروری است. این پرس پانچ سریعتر از یک پانچ هیدرولیک یکپارچه (که روی همان پایه دستگاه رول فرمینگ نصب شده است) و یک پانچ هیدرولیک مستقل عمل میکند. ما از پرسهای پانچ از برند معروف چینی Yangli استفاده میکنیم که دارای دفاتر متعدد جهانی است و خدمات پس از فروش مناسب و دسترسی آسان به قطعات یدکی را تضمین میکند.

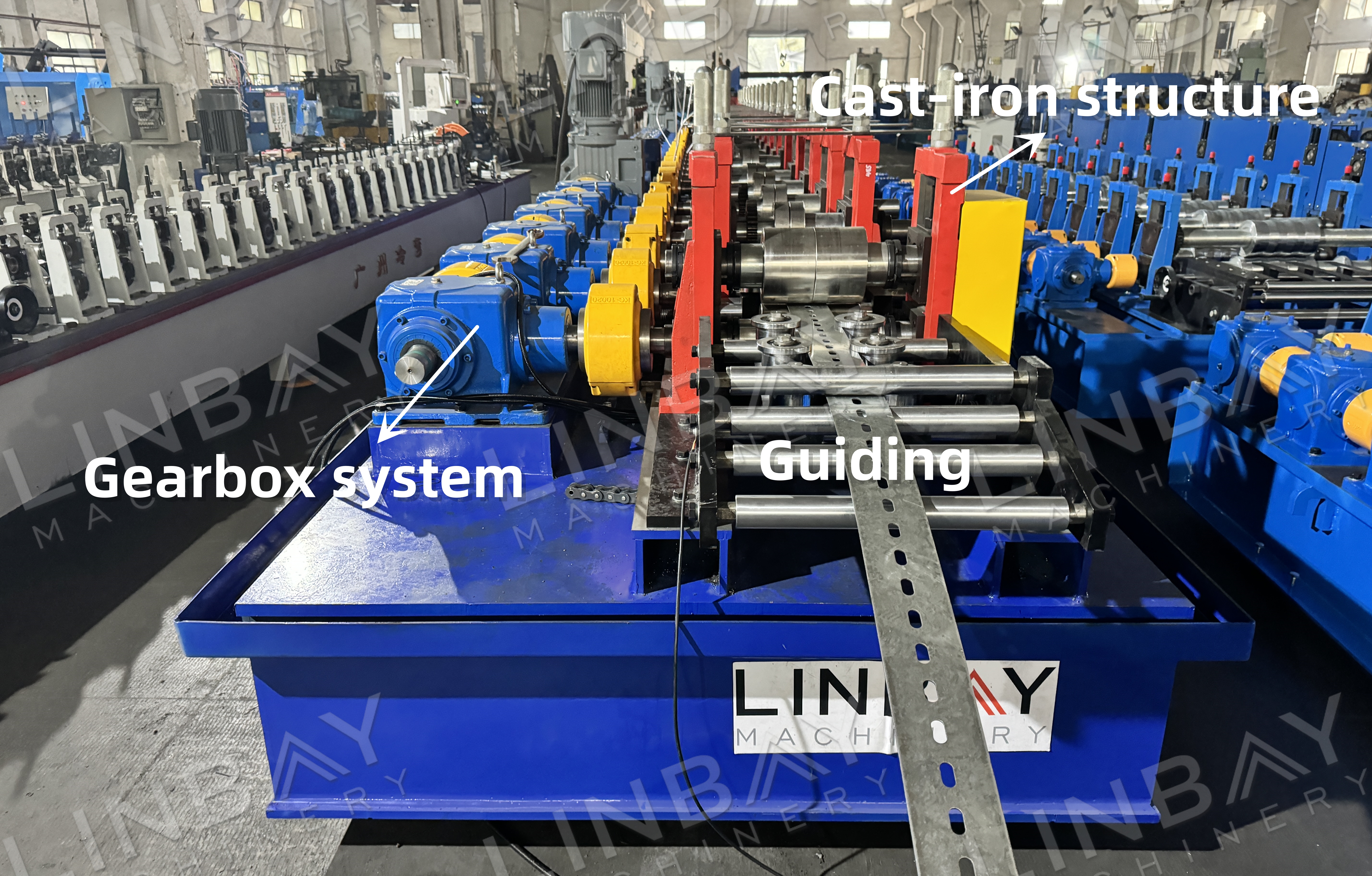

هدایت

غلتکهای راهنما، کلاف فولادی و ماشینآلات را در امتداد یک خط مرکزی همتراز نگه میدارند و از صاف بودن کانال ستون اطمینان حاصل میکنند. این همترازی برای تطبیق کانالهای ستون با سایر پروفیلها در حین نصب بسیار مهم است و مستقیماً بر پایداری کل سازه ساختمانی تأثیر میگذارد.

دستگاه رول فرمینگ

دستگاه رول فرمینگ دارای ساختار چدنی ساخته شده از یک قطعه فولاد یکپارچه است که دوام فوقالعادهای را ارائه میدهد. غلتکهای بالایی و پایینی برای شکل دادن به کویل فولادی نیرو اعمال میکنند که توسط یک گیربکس به حرکت در میآید تا قدرت کافی برای فرآیند شکلدهی را فراهم کند.

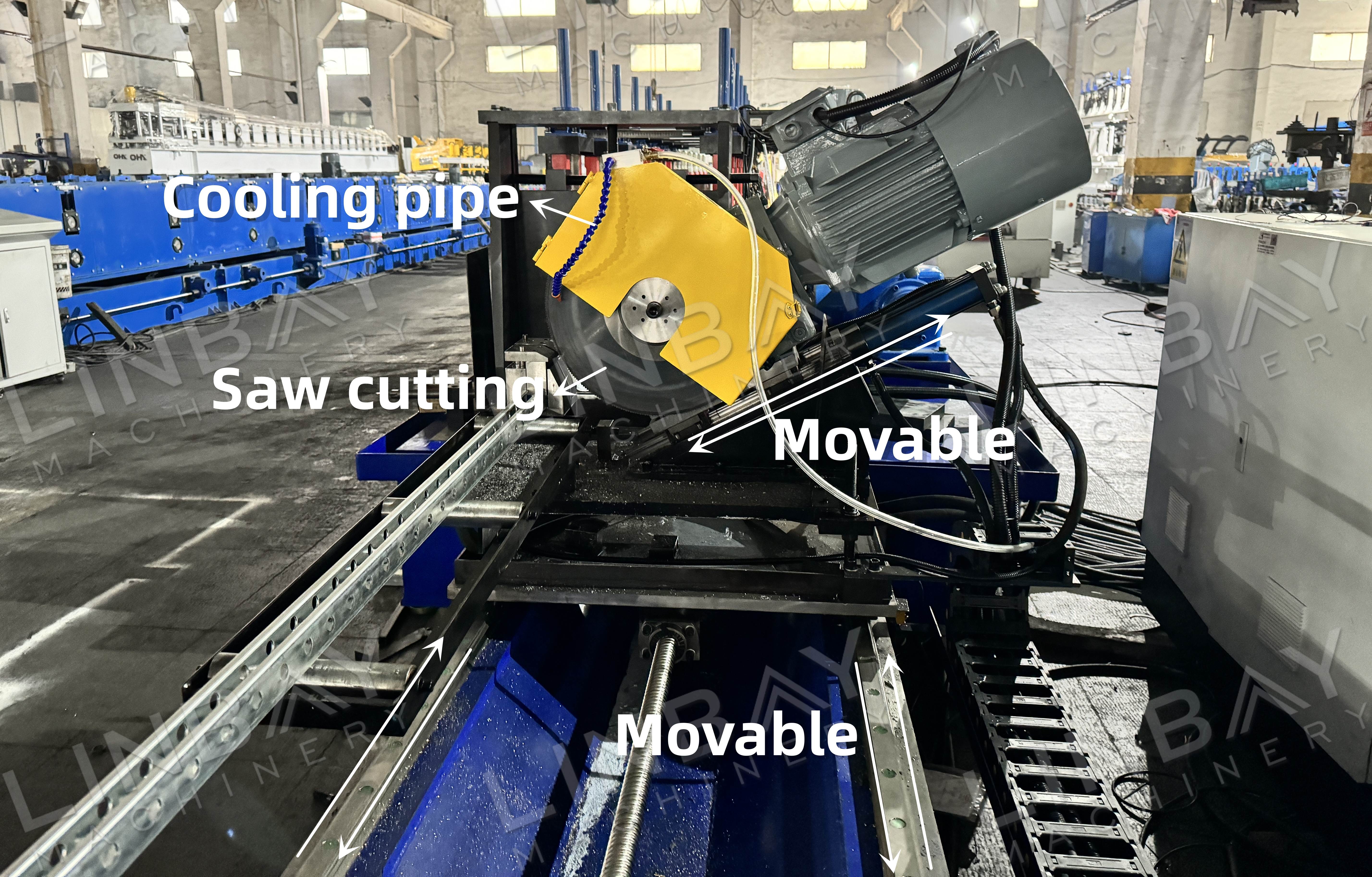

برش با اره پرنده

ارابهی دستگاه برش ارهی پرنده برای هماهنگ شدن با سرعت کانالهای متحرک ستون، که سرعت دستگاه رول فرمینگ نیز هست، شتاب میگیرد. این امر برش را بدون توقف فرآیند تولید امکانپذیر میکند. این راهکار برش بسیار کارآمد برای عملیات پرسرعت ایدهآل است و حداقل ضایعات را ایجاد میکند.

در طول فرآیند برش، نیروی پنوماتیک پایه تیغه اره را به سمت کانال ستون حرکت میدهد، در حالی که نیروی هیدرولیک از ایستگاه هیدرولیک، چرخش تیغه اره را هدایت میکند.

ایستگاه هیدرولیک

ایستگاه هیدرولیک، برق مورد نیاز تجهیزاتی مانند کویل بازکن هیدرولیک و برشدهنده هیدرولیک را تأمین میکند و به فنهای خنککننده مجهز است تا اتلاف حرارت مؤثر تضمین شود. در آب و هوای گرم، پیشنهاد میکنیم مخزن هیدرولیک را بزرگتر کنید تا اتلاف حرارت بهبود یابد و حجم سیال موجود برای خنکسازی افزایش یابد. این اقدامات به حفظ دمای عملیاتی پایدار در طول استفاده طولانیمدت کمک میکند و در نتیجه قابلیت اطمینان و کارایی خط تولید نورد را تضمین میکند.

کابینت کنترل PLC و رمزگذار

انکودرها نقش مهمی در ارائه بازخورد در مورد موقعیت، سرعت و هماهنگسازی دارند. آنها طول اندازهگیری شده کویل فولادی را به سیگنالهای الکتریکی تبدیل میکنند که سپس به کابینت کنترل PLC ارسال میشوند. اپراتورها از نمایشگر کابینت کنترل برای تنظیم پارامترهایی مانند سرعت تولید، خروجی در هر چرخه و طول برش استفاده میکنند. به لطف اندازهگیریهای دقیق و بازخورد انکودرها، دستگاه برش میتواند به دقت برش در محدوده ±1 میلیمتر دست یابد.

برش هیدرولیکی پرنده در مقابل برش اره پرنده

تیغه برش: هر بعد از دستگاه برش هیدرولیکی پرنده به یک تیغه برش مستقل جداگانه نیاز دارد. با این حال، برش با اره توسط ابعاد کانالهای ستون محدود نمیشود.

ساییدگی و پارگی: تیغههای اره معمولاً در مقایسه با تیغههای برش هیدرولیکی سریعتر ساییده میشوند و نیاز به تعویض مکرر دارند.

سر و صدا: برش با اره معمولاً صدای بیشتری نسبت به برش هیدرولیکی دارد، که ممکن است نیاز به اقدامات عایق صوتی اضافی در منطقه تولید را ایجاب کند.

ضایعات: یک دستگاه برش هیدرولیکی، حتی زمانی که به درستی کالیبره شده باشد، معمولاً منجر به ضایعات اجتنابناپذیر ۸ تا ۱۰ میلیمتر در هر برش میشود. از سوی دیگر، یک دستگاه برش ارهای تقریباً هیچ ضایعاتی تولید نمیکند.

نگهداری: تیغههای اره برای مدیریت گرمای تولید شده از اصطکاک و تضمین برش مداوم و کارآمد، به یک سیستم خنککننده نیاز دارند. در مقابل، برش هیدرولیکی دمای ثابتتری را حفظ میکند.

محدودیت مواد: فولاد ضد زنگ استحکام تسلیم بالاتری نسبت به فولاد کربنی معمولی دارد. هنگام کار با فولاد ضد زنگ، فقط برش ارهای برای پردازش مواد مناسب است.

1. کویل بازکن

۲. تغذیه

3. پانچ کردن

4. غرفههای رول فرمینگ

۵. سیستم رانندگی

6. سیستم برش

دیگران

میز بیرون