پروفایل

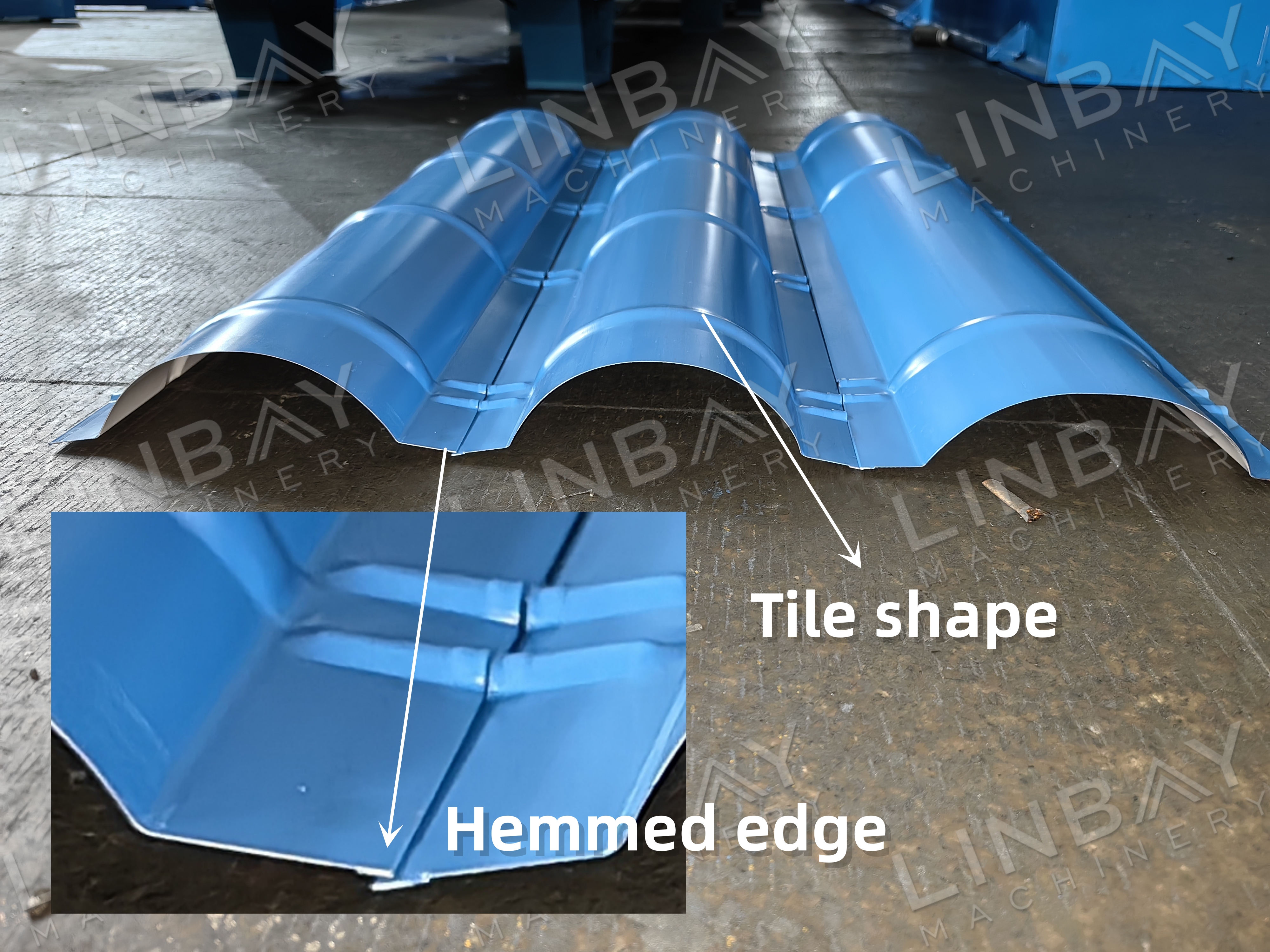

درپوش برآمدگی، درز محل برخورد دو شیب سقف را محکم میکند و به طور مؤثر از منطقه در برابر باران و گرد و غبار محافظت میکند. این درپوشها در اشکال مختلف برای تکمیل سبکهای مختلف پنلهای سقف فلزی موجود هستند و از فولاد با روکش رنگی 0.3-0.6 میلیمتر، PPGI و فولاد گالوانیزه ساخته میشوند.

پارامترهای فنی اصلی مورد واقعی

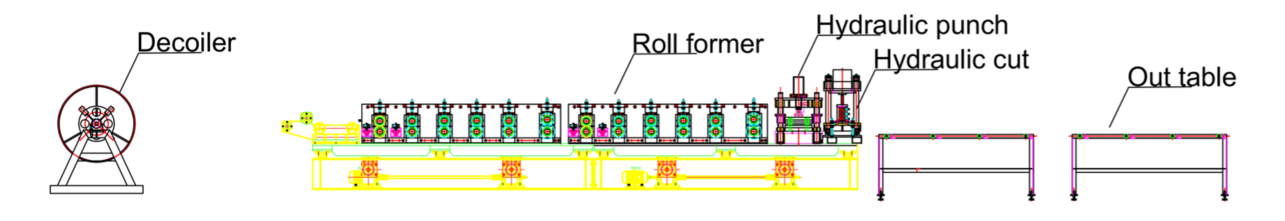

نمودار جریان: رول بازکن - راهنما - دستگاه رول فرمینگ - پانچ هیدرولیک - برش هیدرولیک - میز خروجی

پارامترهای فنی اصلی مورد واقعی

· سرعت خط قابل تنظیم: 0-10 متر در دقیقه

· مواد سازگار: فولاد با پوشش رنگی، فولاد گالوانیزه و PPGI

· محدوده ضخامت مواد: 0.3-0.6 میلیمتر

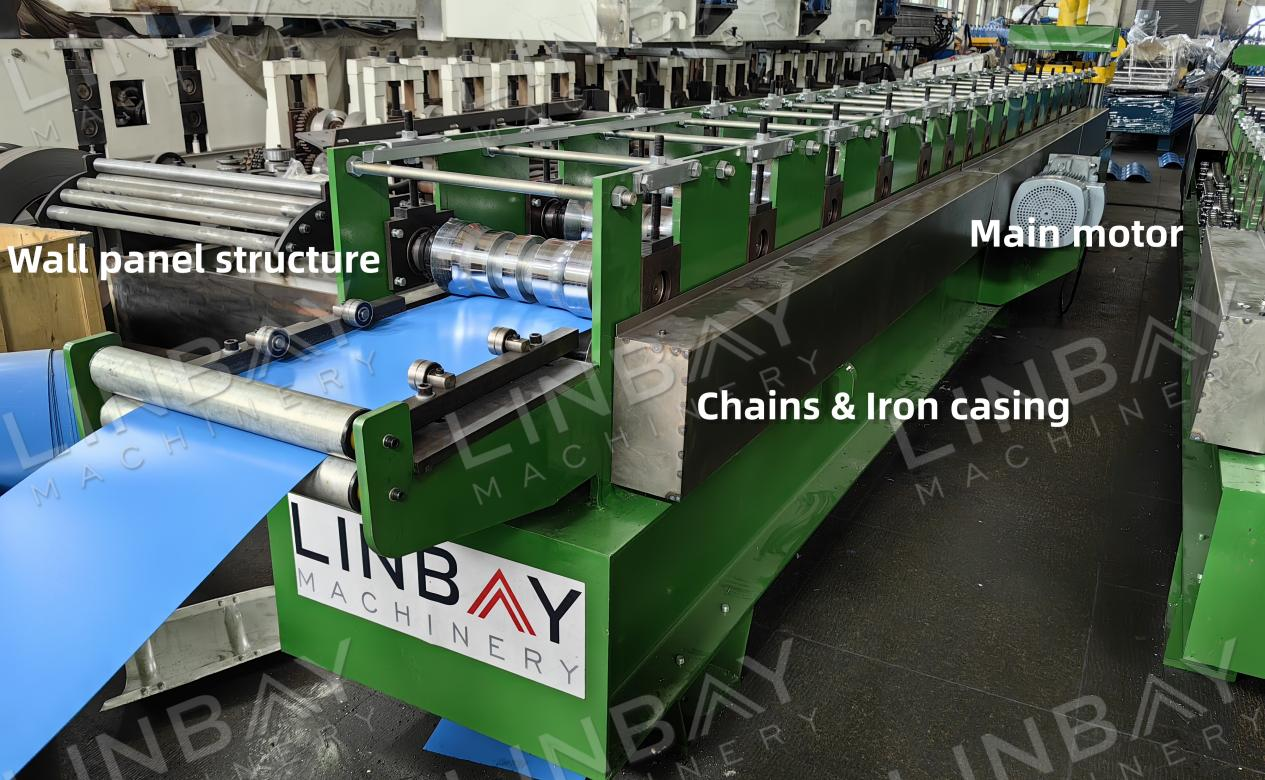

· نوع دستگاه رول فرمینگ: سازه پنل دیواری

· سیستم محرک: مکانیزم زنجیری

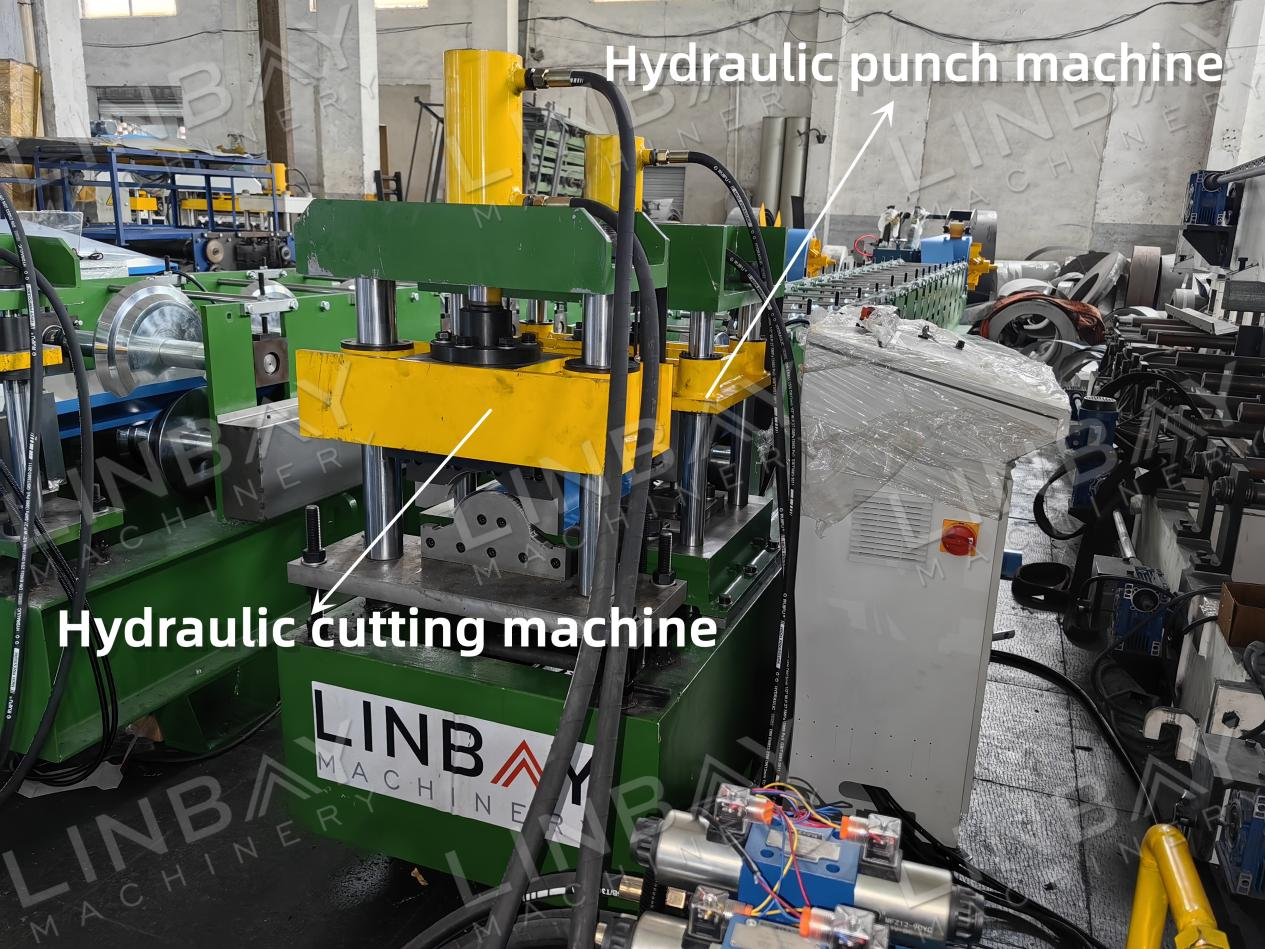

سیستم برش: برش هیدرولیکی، با توقف رول فرمینگ در حین فرآیند برش

· کنترل PLC: سیستم زیمنس

ماشین آلات مورد واقعی

1. کویل بازکن دستی*1 (ما کویل بازکن برقی و هیدرولیکی نیز ارائه میدهیم، برای اطلاعات بیشتر به توضیحات زیر مراجعه کنید)

دستگاه رول فرمینگ ۲.*۱

۳. دستگاه پانچ هیدرولیک * ۱

۴. دستگاه برش هیدرولیک * ۱

میز ۵.Out * ۲

کابینت کنترل 6.PLC * 1

۷. ایستگاه هیدرولیک * ۱

۸. جعبه قطعات یدکی (رایگان)*۱

شرح مورد واقعی

کویل بازکن

این دستگاه کویلزدایی در نسخههای دستی، برقی و هیدرولیکی موجود است که بر اساس ضخامت، عرض و وزن کویل فولادی انتخاب میشوند. یک کویلزدایی دستی برای پشتیبانی ایمن از کویل با ضخامت 0.6 میلیمتر کافی است و باز شدن روان و یکنواخت کویل را تضمین میکند.

شفت مرکزی دستگاه بازکننده کویل، که به عنوان دستگاه انبساط هسته نیز شناخته میشود، برای نگه داشتن کویل فولادی طراحی شده است و قابلیت انبساط یا انقباض برای تطبیق با قطرهای داخلی از ۴۶۰ تا ۵۲۰ میلیمتر را دارد که باز کردن ایمن و روان کویل را تضمین میکند. علاوه بر این، یک نگهدارنده کویل بیرونی نیز برای جلوگیری از لغزش کویل و افزایش ایمنی کارگران در نظر گرفته شده است.

هدایت

غلتکهای راهنما به کویل فولادی کمک میکنند تا به آرامی وارد دستگاه رول فرمینگ شود و از همترازی آن با خط مرکزی سایر دستگاهها اطمینان حاصل شود. این همترازی برای حفظ صافی کلاهک لبه و اطمینان از نقاط فشار دقیق شکلدهی بسیار مهم است.

دستگاه رول فرمینگ

ساختار پنل دیواری همراه با سیستم زنجیری، ورقهای نازک با ضخامت ۰.۳ تا ۰.۶ میلیمتر را به طور مؤثر شکل میدهد و یک راهحل مقرونبهصرفه ارائه میدهد. زنجیر در یک پوشش آهنی محصور شده است که از کارگران محافظت میکند و زنجیر را از آسیب آوار محافظت میکند. با عبور کویل فولادی از غلتکهای شکلدهنده، تحت فشار و نیروهای کششی قرار میگیرد و در نتیجه شکل مورد نظر ایجاد میشود.

این سیستم شامل ۱۶ ایستگاه شکلدهی است که هر کدام دقیقاً بر اساس مشخصات مشتری و با در نظر گرفتن ارتفاع موج، شعاع قوس و لبههای مستقیم در دو طرف کلاهک لبهای ساخته شدهاند. این ایستگاهها به گونهای طراحی شدهاند که از هرگونه خراشیدگی سطح کویل یا آسیب به پوشش رنگ جلوگیری کنند.

این درپوش لبهدار شامل لبههای لبهدار است تا با کاهش تیزی و محافظت از کارگران در برابر آسیب، ایمنی را افزایش دهد. طراحی لبهدار همچنین لبه فلزی را پنهان میکند و از خزش لبه جلوگیری کرده و خطر تشکیل زنگزدگی در لبه درپوش لبهدار را کاهش میدهد.

مهر زنی

پس از شکلدهی، کلاف فولادی شکل نیمدایره به خود میگیرد. در مرحله بعد، از یک دستگاه پانچ هیدرولیک برای مهر کردن طرح برجسته روی کاشی استفاده میشود. این فرآیند نه تنها کاشی را شکل میدهد، بلکه استحکام طولی لبهی برآمدگی را نیز افزایش میدهد. فرکانس مهر زدن را میتوان از طریق صفحه نمایش PLC تنظیم کرد و قالب مهر زدن را میتوان متناسب با مشخصات شما سفارشیسازی کرد.

انکودر، کابینت کنترل PLC و برش هیدرولیک

انکودر طول کلاف فولادی در حال پیشروی را به طور دقیق اندازهگیری میکند و این اندازهگیری را به یک سیگنال الکتریکی تبدیل میکند که به کابینت کنترل PLC ارسال میشود. اپراتورها میتوانند سرعت تولید، اندازه دسته و طول برش را مستقیماً از صفحه کابینت PLC پیکربندی کنند. به لطف بازخورد دقیق انکودر، دستگاه برش هیدرولیک میتواند خطای طول برش را در محدوده ±1 میلیمتر حفظ کند. علاوه بر این، تیغههای برش مطابق نقشههای ارائه شده به صورت سفارشی طراحی میشوند و لبههای تمیز و بدون تغییر شکل را تضمین میکنند و از ایجاد پلیسه جلوگیری میکنند.

1. کویل بازکن

۲. تغذیه

3. پانچ کردن

4. غرفههای رول فرمینگ

۵. سیستم رانندگی

6. سیستم برش

دیگران

میز بیرون