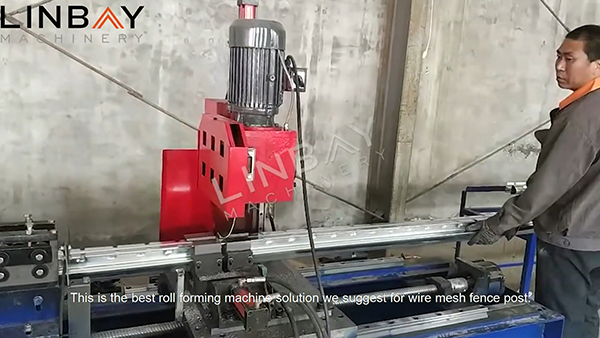

ویدئو

پروفایل

تیرک حصار توری سیمی، که اغلب به عنوان تیرک هلو شناخته میشود، نام خود را از شکل بیرونیاش که شبیه هلو است، گرفته است. تیرک هلو که معمولاً از کویلهای فولادی کم کربن یا نورد گرم ساخته میشود، برای رسیدن به شکل متمایز خود، تحت نورد سرد قرار میگیرد.

لبههای کلاف فولادی به سمت بیرون خم شدهاند تا یک قلاب U شکل تشکیل دهند و هنگام محکم کردن توری سیمی، پایداری را بهبود بخشند. شیارهای شکافدار به صورت استراتژیک در دو طرف پایه هلو شکل قرار گرفتهاند تا نصب توری سیمی فلزی را تسهیل کنند، و ابعاد شیارها متناسب با اندازه توری تنظیم شده است.

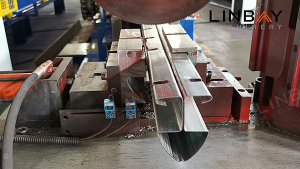

خط تولید کامل شامل فرآیندهای پانچینگ شیاردار و شکلدهی غلتکی است. غلتکهای شکلدهی و قالبهای پانچ برای اطمینان از شکلدهی دقیق و قرارگیری دقیق شیارها طراحی شدهاند.

پارامترهای فنی اصلی مورد واقعی

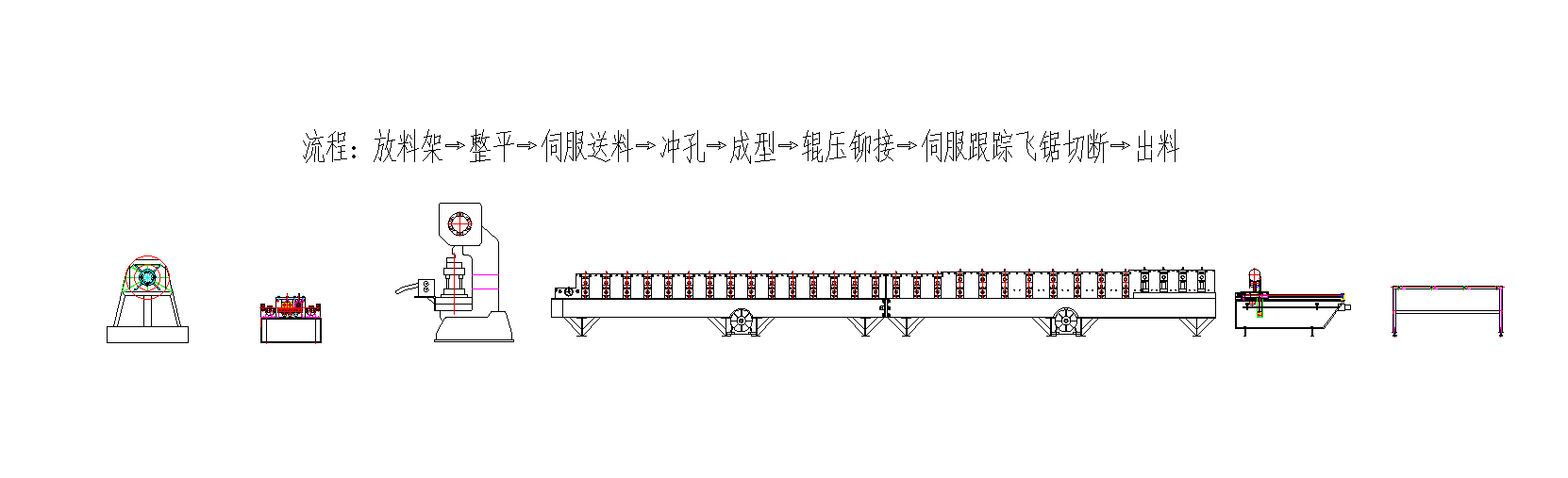

نمودار جریان

کویل بازکن هیدرولیک- ترازکننده- تغذیه کننده سروو- پرس پانچ- فرم دهنده پیت-رول- میز برش اره پرنده

پارامترهای فنی اصلی:

۱. سرعت خط: قابل تنظیم از ۰ تا ۶ متر در دقیقه

2. پروفیلها: اندازه واحد پست حصار مش

۳. ضخامت مواد: ۰.۸-۱.۲ میلیمتر (برای این کاربرد)

۴. مواد مناسب: فولاد نورد گرم، فولاد نورد سرد

۵. دستگاه رول فرمینگ: سازه پنل دیواری با سیستم محرک زنجیری

۶. تعداد ایستگاههای شکلدهی: ۲۶

۷. سیستم پرچکاری: نوع غلتکی؛ رول فرمینگ در حین پرچکاری فعال میماند

۸. سیستم برش: برش با اره؛ غلتک در حین برش فعال میماند

9. کابینت PLC: مجهز به سیستم زیمنس

شرح مورد واقعی

کویل بازکن هیدرولیک

این دستگاه کویلزدایی با گزینههای عملکرد دستی، برقی و هیدرولیکی، تطبیقپذیری بالایی را ارائه میدهد. انتخاب نوع کویل به وزن و ضخامت آن بستگی دارد تا از کویلزدایی روان و بدون درز اطمینان حاصل شود.

این دستگاه کویلزدایی هیدرولیکی ظرفیت بارگیری قوی ۵ تن را دارد و برای جلوگیری از لغزش به نگهدارندههای کویل بیرونی مجهز شده است. موتور، دستگاه انبساط را به حرکت در میآورد و امکان انبساط و انقباض را برای تطبیق با قطرهای داخلی مختلف کویل از ۴۶۰ میلیمتر تا ۵۲۰ میلیمتر فراهم میکند.

تراز کننده

این ترازکننده به طور موثری کویل را صاف میکند، فشار و تنش داخلی را کاهش میدهد و در نتیجه فرآیندهای پانچ و شکلدهی را بهبود میبخشد.

سروو فیدر و پرس پانچ

تغذیهکننده سروو ما، که با حداقل تأخیر در شروع و توقف مشخص میشود، کنترل دقیقی بر تغذیهکننده ارائه میدهد. این امر طول دقیق تغذیه کویل و موقعیتهای پانچ را تضمین میکند و دقت و کارایی کلی تولید را افزایش میدهد.

پایههای حصار توری سیمی تکمیلشده مجهز به شکافهای متعددی هستند که برای اتصالات توری سیمی طراحی شدهاند.

دستگاه رول فرمینگ

این دستگاه رول فرمینگ با ساختار پنل دیواری ساخته شده و با استفاده از سیستم محرک زنجیری کار میکند. در طول فرآیند فرمدهی، کلاف به تدریج تحت نیرو تغییر شکل میدهد و به شکل "هلو" مشخص شده در نقشههای ارائه شده میچسبد.

برای جلوگیری از جدا شدن کلاف در محل اتصال ستون در طول استفاده طولانی مدت، اقدامات احتیاطی انجام میشود. پس از شکلدهی غلتکی، غلتکهای پرچکن همپوشانی کلاف را فشار میدهند و جای پرچ ایجاد میکنند که باعث تقویت پایداری ستون و افزایش طول عمر میشود.

علاوه بر این، به دلیل طراحی دایرهای غلتکهای پرچ، دستگاه رول فرمینگ میتواند همزمان با پیشروی کویل در حین پرچکاری، به طور یکپارچه به کار خود ادامه دهد و نیاز به تنظیم پایه متحرک دیگری برای دستگاه پرچکاری را از بین ببرد.

برش با اره پرنده

با توجه به شکل محصور میلهی پیچ، برش با اره به عنوان مناسبترین روش پدیدار میشود و از هرگونه تغییر شکل کویل در لبههای برش جلوگیری میکند. علاوه بر این، فرآیند برش ضایعاتی ایجاد نمیکند. برای بهینهسازی ظرفیت خط تولید، پایه دستگاه برش را میتوان به عقب و جلو تنظیم کرد تا با سرعت دستگاه رول فرمینگ هماهنگ شود و عملکرد بدون وقفه را تضمین کند.

1. کویل بازکن

۲. تغذیه

3. پانچ کردن

4. غرفههای رول فرمینگ

۵. سیستم رانندگی

6. سیستم برش

دیگران

میز بیرون