مشخصات

لولههای گرد سایبان از اجزای ضروری سایبانها هستند که معمولاً از آلومینیوم یا فولاد گالوانیزه ساخته میشوند. قطرهای استاندارد شامل ۶۰/۶۳/۷۰/۷۸/۸۰/۸۵ میلیمتر است و معمولاً در طولهای ۴، ۵، ۶ یا ۷ متر موجود هستند.

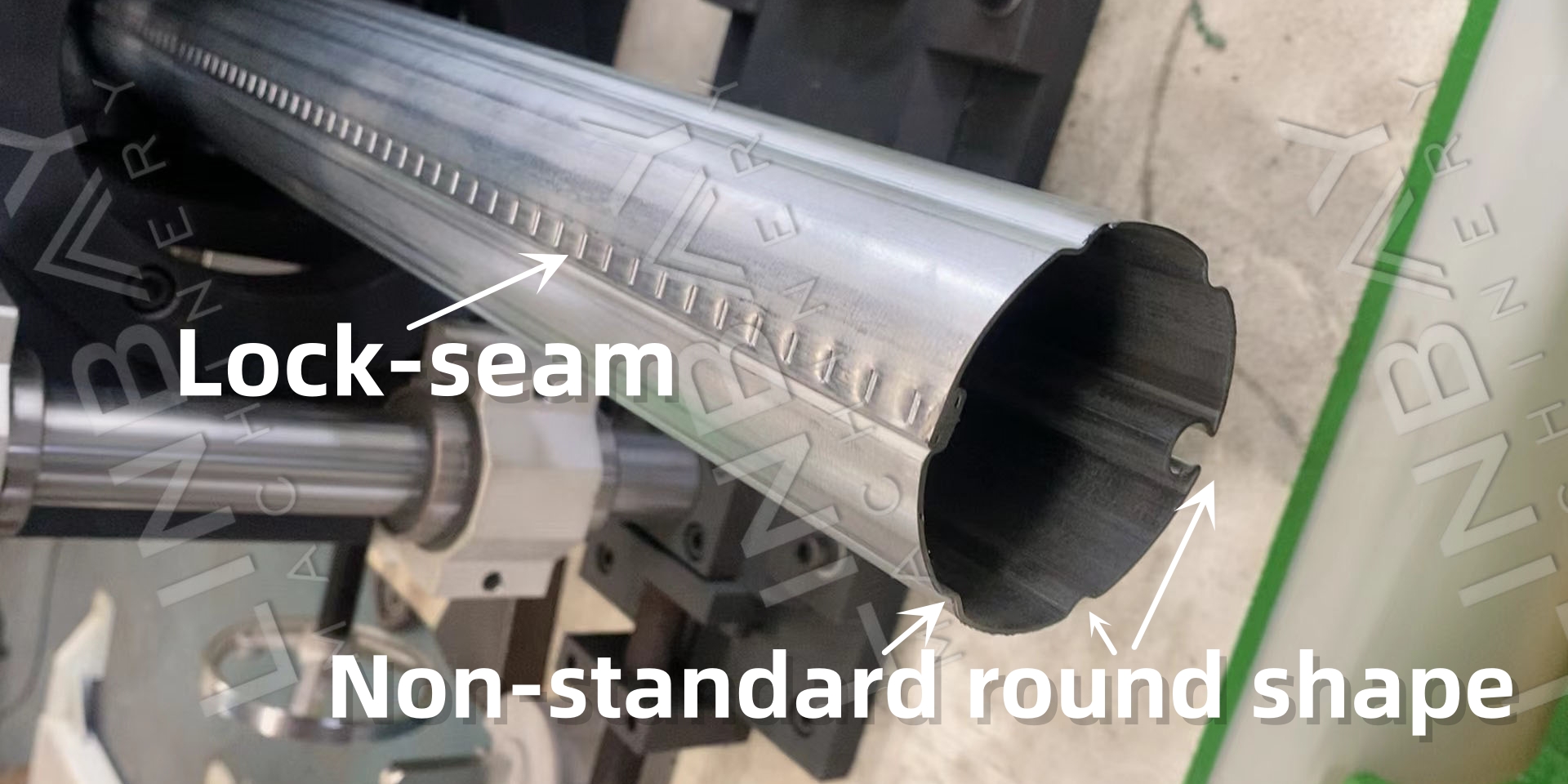

روش تولید مرسوم: کویلهای فولادی دور یک قالب استوانهای پیچیده شده و سپس فشرده میشوند تا به شکل یک لوله گرد درآیند. این روش منجر به توزیع ناهموار نیرو، راندمان پایین و محدودیتهایی در طول و حداقل قطر لوله میشود. علاوه بر این، همانطور که در تصویر زیر نشان داده شده است، ایجاد لولههایی با طرحهای لبه گرد غیر استاندارد دشوار است.

رویکرد جدید: دستگاه رول فرمینگ.فرآیند شکلدهی غلتکی به تدریج با هر غلتک، ماده را شکل میدهد و آن را به تدریج خم میکند تا به یک لوله گرد و درزدار تبدیل شود. این توزیع یکنواخت نیرو، برگشت فنری را به حداقل میرساند. کویلهای فولادی را میتوان بدون نیاز به برش دستی اولیه، به طور مداوم تغذیه کرد و طول لولهها را میتوان با دقت ±1 میلیمتر برش داد. این روش برای تولید لولههای با قطر کوچکتر و طرحهای لبه سفارشی ایدهآل است. این یک راه حل کارآمد و اقتصادی برای مشتریان است.

پارامترهای فنی اصلی مورد واقعی

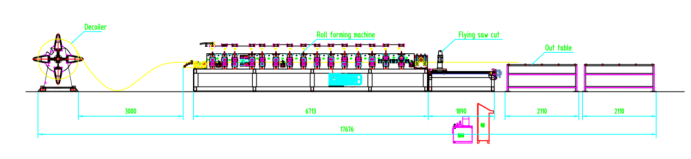

نمودار جریان: رول بازکن--هدایت کننده--رول فرم دهنده--برش اره پرنده--میز خروجی

پارامترهای فنی اصلی مورد واقعی

سرعت خط: 0-10 متر در دقیقه، قابل تنظیم

2. مواد مناسب: فولاد گالوانیزه، آلومینیوم

ضخامت مواد: 0.8-1 میلی متر

دستگاه رول فرمینگ ۴. ساختار چدنی

۵. سیستم محرکه: سیستم محرکه گیربکس با شفت کاردان مشترک یونیورسال.

۶. سیستم برش: اره پرنده برش میدهد، رول فرمینگ هنگام برش متوقف نمیشود.

کابینت 7.PLC: سیستم زیمنس.

ماشینآلات کیس واقعی

1. رول بازکن دستی * 1

دستگاه رول فرمینگ ۲.*۱

۳. دستگاه برش اره پرنده * ۱ (شامل تیغه اره * ۱)

میز ۴.Out * ۲

کابینت کنترل 5.PLC * 1

۶. ایستگاه هیدرولیک * ۱

۷. جعبه قطعات یدکی (رایگان) * ۱

شرح یک مورد واقعی

کویل بازکن دستی

· قاب محکم:این قاب طوری ساخته شده است که قوی و پایدار باشد، و به طور خاص برای پشتیبانی ایمن از کویلهای فولادی مهندسی شده است.

· انبساط مندرل:مندرل یا آربور را میتوان به صورت دستی تنظیم کرد تا کلافهای فولادی با قطر داخلی بین ۴۹۰ تا ۵۱۰ میلیمتر را منبسط و در خود جای دهد. این امر تضمین میکند که کلاف محکم نگه داشته شده و جدا کردن آن به نرمی انجام شود.

· نگهدارنده کویل:این قطعه برای جلوگیری از لغزش کلاف فولادی از روی مندرل طراحی شده است. اتصال و جداسازی آن ساده است.

· گزینههای موجود:برای افزایش قدرت و اتوماسیون، نسخههای برقی یا هیدرولیکی دستگاه انبساط هسته موجود است. با این حال، نسخه دستی به دلیل کویلهای فولادی نازکتر و باریکتر، برای لولههای گرد سایهبان ترجیح داده میشود.

هدایت

· نقش اصلی: تراز دقیق کلاف فولادی را با خط مرکزی دستگاه حفظ میکند و از مشکلاتی مانند پیچش، خم شدن و ایجاد پلیسه جلوگیری میکند. تراز دقیق برای اطمینان از محکم و ایمن بودن درزهای لولههای گرد سایبان بسیار مهم است.

· سیستمهای هدایت چندگانهنه تنها در نقطه تغذیه، بلکه در سراسر دستگاه شکلدهی نیز قرار دارد تا از صاف ماندن لوله در طول تولید اطمینان حاصل شود.

· کالیبراسیون روتینکالیبراسیون منظم سیستمهای هدایت، به ویژه پس از حمل و نقل یا استفاده طولانی مدت، ضروری است.

· مستندات پیش از حمل و نقلتیم Linbay قبل از ارسال، عرض راهنما را با دقت اندازهگیری و ثبت میکند و این جزئیات را در دفترچه راهنمای کاربر ارائه میدهد تا کالیبراسیون دقیق پس از دریافت مشتری تسهیل شود.

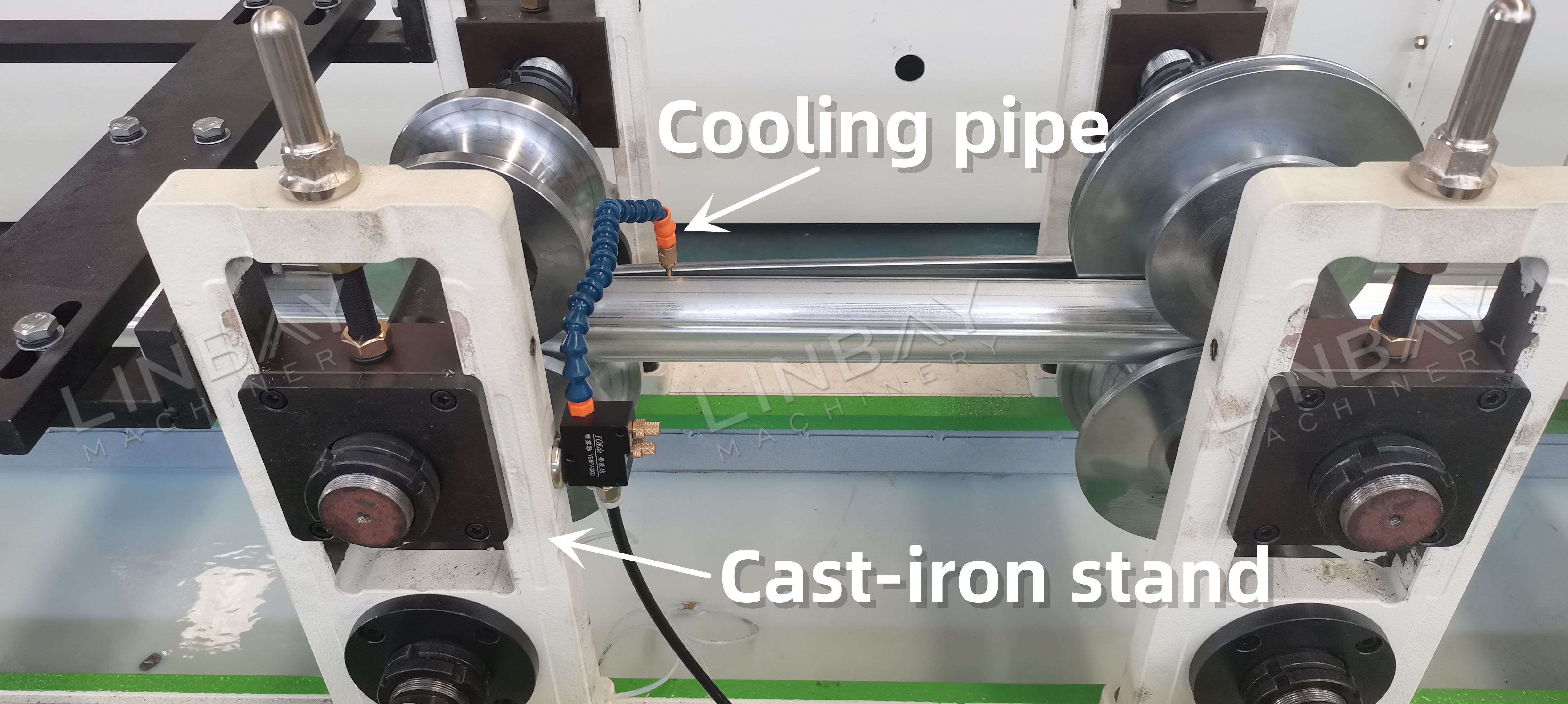

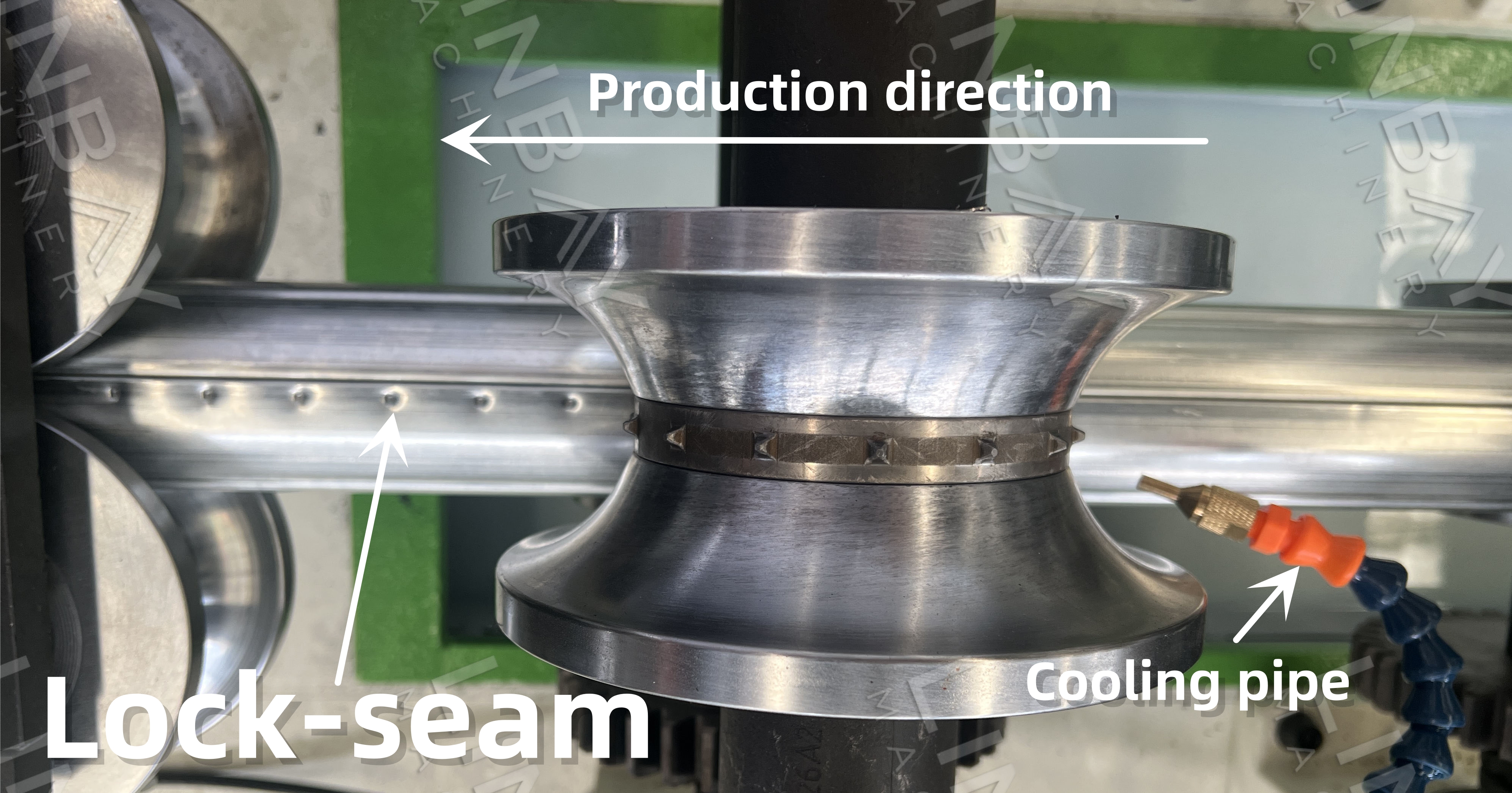

رول فرمینگ

· ساختار مستحکم: دارای پایه چدنی برای دوام بیشتر.

· سیستم محرک قدرتمندمجهز به گیربکس و مفصل یونیورسال که نیروی محرکه قوی را به غلتکها منتقل میکند و شکلدهی روان و یکنواخت کویلهای فولادی را تضمین میکند.

· تولید انعطافپذیریک پایه دستگاه رول فرمینگ تکی، کاستهای مختلفی را در خود جای میدهد که هر کدام برای قطرهای خاص لوله گرد طراحی شدهاند. به سادگی کاستها را تغییر دهید تا لولههایی با اندازههای مختلف تولید کنید.

· بهرهوری هزینه: با حذف نیاز به خطوط تولید جداگانه برای قطرهای مختلف لوله، یک راه حل اقتصادی تر ارائه می دهد.

· درز ایمن: تضمین میکند که درز قفلشده محکم و دستنخورده باقی بماند و از هرگونه خرابی احتمالی درز جلوگیری شود.

· سیستم خنککننده پایدار: از یک سیستم خنککننده چرخشی برای پایین نگه داشتن دمای غلتک استفاده میکند که باعث افزایش کیفیت شکلدهی و افزایش طول عمر غلتک میشود.

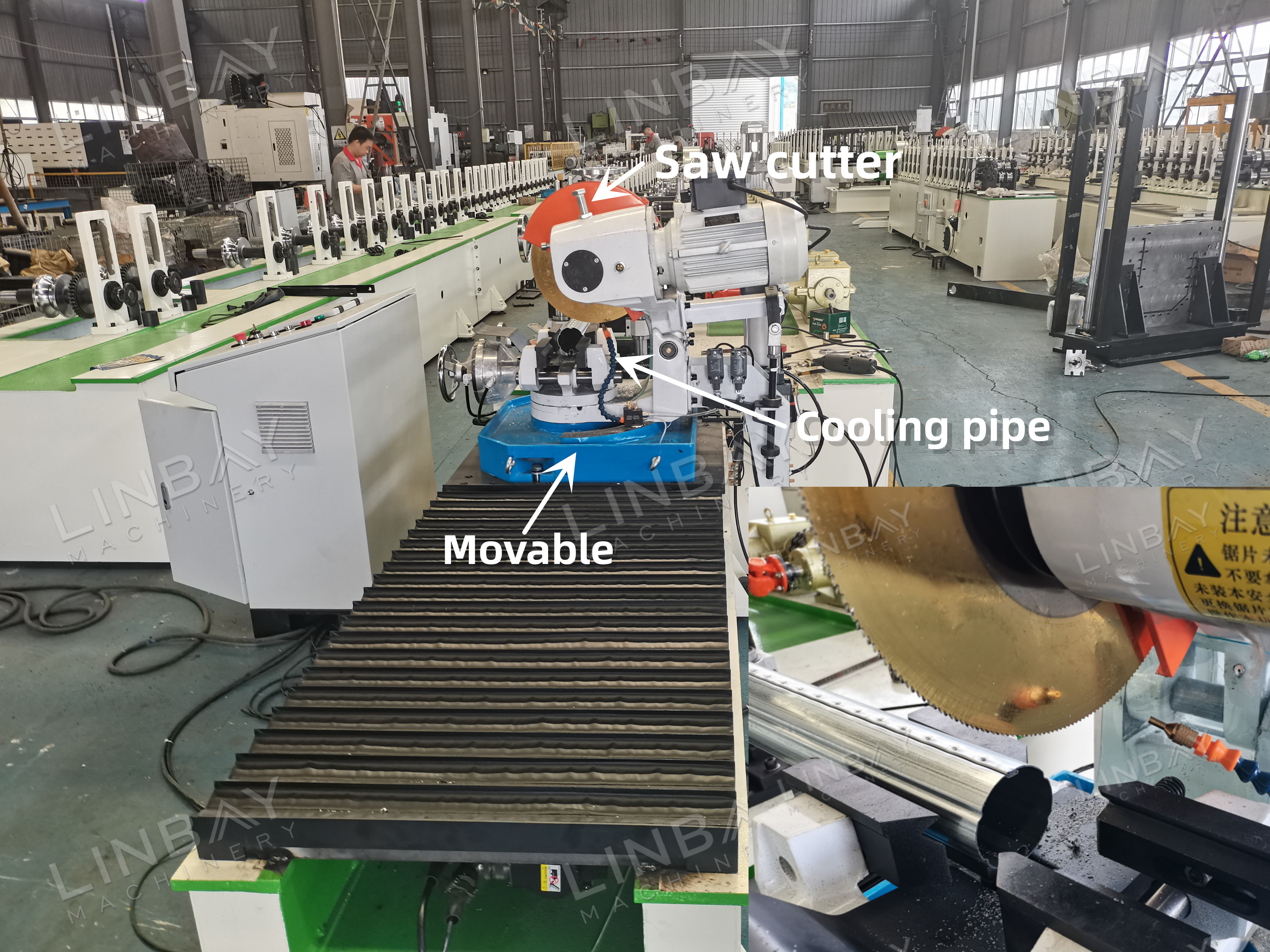

برش اره پرنده

· اره چند قطری: طراحی شده برای تطبیق با اندازههای مختلف لوله گرد، که به کاهش هزینههای تعویض تیغه کمک میکند.

· برش دقیقبرشهای تمیز و بدون تغییر شکل با لبههای صاف و بدون پلیسه را تضمین میکند.

· راندمان مواد: با هر برش، ضایعات را از بین میبرد، استفاده از کویل فولادی را بهینه میکند و هزینهها را کاهش میدهد.

· افزایش سرعت تولیدواحد برش در امتداد یک مسیر با همان سرعت فرآیند شکلدهی حرکت میکند و امکان عملیات بدون وقفه را فراهم میکند.

· دقت بالا: یکپارچه با یک سروو موتور و کنترلکننده حرکت، که دقت برش را در محدوده تلرانس ±1 میلیمتر حفظ میکند.

· سیستم خنککننده کارآمد: مایع خنککننده را برای خنک نگه داشتن تیغه اره به گردش در میآورد و کیفیت برش ثابت را در طول استفاده مداوم تضمین میکند و عمر تیغه را افزایش میدهد.

1. کویل بازکن

۲. تغذیه

3. پانچ کردن

4. غرفههای رول فرمینگ

۵. سیستم رانندگی

6. سیستم برش

دیگران

میز بیرون