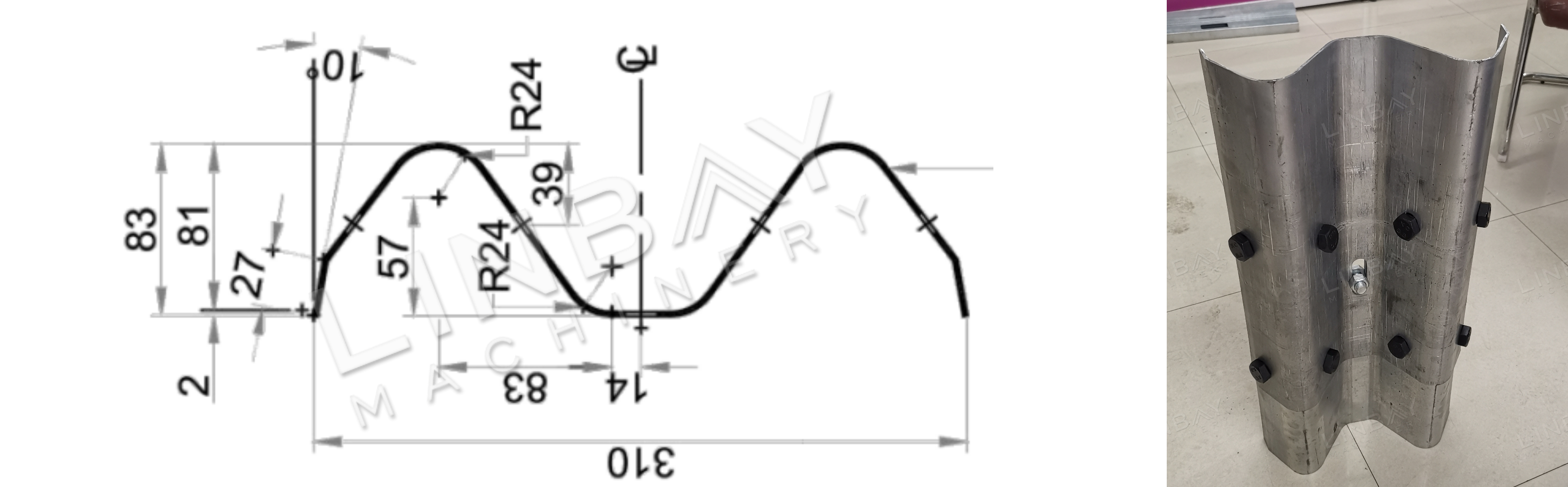

پروفایل

نرده محافظ تیر W شکل یک ویژگی ایمنی حیاتی در پروژههای زیرساخت حمل و نقل مانند بزرگراهها، بزرگراهها و پلها است. نام آن از شکل متمایز "W" آن گرفته شده است که دارای دو قله است. نرده محافظ تیر W شکل که معمولاً از فولاد گالوانیزه یا نورد گرم ساخته میشود، ضخامتی بین 2 تا 4 میلیمتر دارد.

یک مقطع استاندارد تیرآهن W شکل، ۴ متر طول دارد و در دو انتها دارای سوراخهای از پیش پانچ شده برای نصب آسان است. برای برآورده کردن نیازهای مختلف مشتریان از نظر سرعت تولید و فضای کف، ما راهحلهای سوراخکاری قابل تنظیمی ارائه میدهیم که به طور یکپارچه در خط تولید دستگاه شکلدهی اولیه ادغام میشوند.

پارامترهای فنی اصلی مورد واقعی

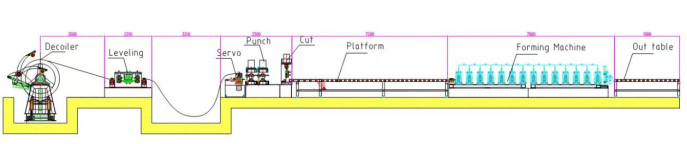

نمودار جریان: کویل بازکن هیدرولیک - ترازکننده - فیدر سروو - پانچ هیدرولیک - پیش برش - سکو - راهنما - رول فرمینگ - میز خروجی

سرعت خط: 0-12 متر در دقیقه، قابل تنظیم

2. مواد مناسب: فولاد نورد گرم، فولاد نورد سرد

ضخامت مواد: 2-4 میلی متر

دستگاه رول فرمینگ ۴. ساختار چدنی و اتصال سراسری

۵. سیستم محرکه: سیستم محرکه گیربکس با شفت کاردان مشترک یونیورسال.

۶. سیستم برش: قبل از رول فرمینگ برش دهید، رول فرمینگ هنگام برش متوقف نمیشود.

کابینت 7.PLC: سیستم زیمنس.

ماشین آلات

1. کویل بازکن * 1

۲. ترازکننده * ۱

3. سروو فیدر * 1

۴. دستگاه پانچ هیدرولیک * ۱

۵. دستگاه برش هیدرولیک * ۱

۶.پلتفرم*۱

۷. دستگاه رول فرمینگ * ۱

میز ۸.Out * ۲

کابینت کنترل 9.PLC * 2

۱۰. ایستگاه هیدرولیک * ۲

۱۱. جعبه قطعات یدکی (رایگان) * ۱

اندازه کانتینر: 2x40GP

شرح مورد واقعی

کویل بازکن هیدرولیک

دستگاه بازکننده کویل هیدرولیکی دارای دو قطعه ایمنی مهم است: بازوی پرس و نگهدارنده کویل بیرونی. هنگام تعویض کویلها، بازوی پرس کویل را به طور ایمن در جای خود نگه میدارد و از باز شدن فنری آن به دلیل کشش داخلی جلوگیری میکند. همزمان، نگهدارنده کویل بیرونی تضمین میکند که کویل در طول فرآیند باز کردن کویل پایدار بماند.

دستگاه انبساط هسته کویل بازکن قابل تنظیم است و میتواند برای تطبیق با قطر داخلی کویل از ۴۶۰ میلیمتر تا ۵۲۰ میلیمتر، منقبض یا منبسط شود.

تراز کننده

ترازکننده برای صاف کردن کویل و حفظ ضخامت ثابت ضروری است. استفاده از یک ترازکننده جداگانه، عملکرد بهینه را تضمین میکند.

ما همچنین یک کویل بازکن و ترازکننده ترکیبی (کویلر بازکن ۲ در ۱) را برای صرفهجویی در فضا و هزینهها ارائه میدهیم. این راهکار یکپارچه، ترازبندی، تغذیه، نصب و اشکالزدایی را ساده میکند.

فیدر سروو

این دستگاه تغذیه مجهز به سروو موتور است و تقریباً بدون تأخیر شروع و توقف کار میکند و امکان کنترل دقیق طول تغذیه کویل را برای پانچ دقیق فراهم میکند. تغذیه پنوماتیک داخلی، سطح کویل را از سایش محافظت میکند.

دستگاه پانچ و برش هیدرولیک پیش برش

برای افزایش کارایی و مقرون به صرفه بودن، فرآیند پانچ توسط دو ایستگاه هیدرولیک (دو قالب) انجام میشود.

اولین ایستگاه بزرگ میتواند همزمان ۱۶ سوراخ ایجاد کند. سوراخهای ایجاد شده در ایستگاه دوم فقط یک بار روی هر تیر ظاهر میشوند، که این امر ایستگاه کوچکتر را به راهکاری کارآمدتر تبدیل میکند.

برش اولیه قبل از رول فرمینگ، عملکرد بدون وقفه دستگاه رول فرمینگ را تضمین میکند و در نتیجه سرعت تولید را افزایش میدهد. علاوه بر این، این راه حل، ضایعات کویل فولادی را به حداقل میرساند.

هدایت

غلتکهای هدایتکننده که قبل از دستگاه رول فرمینگ قرار گرفتهاند، تراز بین کویل فولادی و دستگاه را تضمین میکنند و از اعوجاج کویل در طول فرآیند شکلدهی جلوگیری میکنند.

دستگاه رول فرمینگ

این دستگاه نورد دارای ساختار چدنی است که شفتهای یونیورسال، غلتکهای نورد و گیربکسها را به هم متصل میکنند. کلاف فولادی در مجموع از ۱۲ ایستگاه نورد عبور میکند و تا زمانی که با شکل تیر W شکل مشخص شده در نقشههای مشتری مطابقت پیدا کند، تغییر شکل میدهد.

سطح غلتکهای تشکیلدهنده با کروم آبکاری شده است تا از آنها محافظت کرده و طول عمر آنها را افزایش دهد.

اختیاری: استکر خودکار

در انتهای خط تولید، استفاده از یک انباردار خودکار میتواند هزینههای نیروی کار دستی را تقریباً به اندازه دو کارگر کاهش دهد. علاوه بر این، به دلیل وزن یک تیر W شکل به طول ۴ متر، جابجایی دستی خطرات ایمنی را به همراه دارد.

دستگاه انباشت خودکار، گزینهای رایج و کارآمد در خطوط تولید نورد است که هم کارایی و هم ایمنی را افزایش میدهد و قیمتگذاری آن بر اساس طول انجام میشود. پروفیلهای مختلف، روشهای انباشت متفاوتی را میطلبند. در این خط تولید، یک انباشت خودکار ۴ متری مجهز به سه مکنده متناسب با پروفیلهای W شکل است. این مکندهها تیر W را به طور ایمن گرفته و آن را به آرامی روی نوار نقاله قرار میدهند تا به طور منظم انباشته شود و حمل و نقل را تسهیل کند.

محلول قبل از برش در مقابل محلول بعد از برش

سرعت تولید:معمولاً تیرهای نرده محافظ ۴ متر طول دارند. پیشبرش با سرعت ۱۲ متر در دقیقه انجام میشود و امکان تولید ۱۸۰ تیر در ساعت را فراهم میکند. پسبرش با سرعت ۶ متر در دقیقه، ۹۰ تیر در ساعت تولید میکند.

ضایعات برش:در طول برش، محلول پیش از برش هیچ ضایعات یا تلفاتی ایجاد نمیکند. در مقابل، محلول پس از برش، طبق مشخصات طراحی، ضایعاتی معادل ۱۸ تا ۲۰ میلیمتر در هر برش ایجاد میکند.

طول طرح خط:در روش پیش از برش، پس از برش به یک سکوی انتقال نیاز است که ممکن است در مقایسه با روش پس از برش، منجر به طرحبندی خط تولید کمی طولانیتر شود.

حداقل طول:در روش پیش از برش، حداقل طول برش مورد نیاز است تا اطمینان حاصل شود که کلاف فولادی حداقل سه مجموعه غلتک تشکیل دهنده را در بر میگیرد و اصطکاک کافی برای حرکت رو به جلو را فراهم میکند. در مقابل، روش پس از برش محدودیت حداقل طول برش را ندارد زیرا دستگاه تشکیل دهنده رول به طور مداوم با کلاف فولادی تغذیه میشود.

با این حال، با توجه به اینکه تیرهای W معمولاً حدود ۴ متر طول دارند که از حداقل طول مورد نیاز بیشتر است، انتخاب بین راهحلهای پیشبرش و پسبرش برای این دستگاه نورد طراحیشده برای تیرهای W اهمیت کمتری پیدا میکند.

نصیحت مهربانانه:ما به مشتریان توصیه میکنیم که بر اساس نیازهای خاص خود در زمینه کمیت تولید، خط تولید را انتخاب کنند. برای تأمینکنندگان پروفیلهای تیرهای محافظ، راهحل پیشبرش توصیه میشود. با وجود هزینه کمی بالاتر آن در مقایسه با راهحل پس از برش، قابلیتهای خروجی بهبود یافته آن میتواند به سرعت هرگونه اختلاف هزینه را جبران کند.

اگر برای یک پروژه ساخت و ساز ترافیکی خرید میکنید، راه حل پس از برش مناسبتر است. فضای کمتری را اشغال میکند و عموماً با هزینه کمی پایینتری در دسترس است.

1. کویل بازکن

۲. تغذیه

3. پانچ کردن

4. غرفههای رول فرمینگ

۵. سیستم رانندگی

6. سیستم برش

دیگران

میز بیرون

1-300x168.jpg)