vídeo

Perfil

As canles de puntal utilízanse con frecuencia en aplicacións como a montaxe de paneis solares, fontanería e tubaxes e sistemas de climatización. As alturas estándar das canles de puntal inclúen21 mm, 41 mm, 52 mm, 62 mm, 71 mm e 82 mm.O diámetro dos rolos de conformado cambia coa altura do canal do puntal, e os canais máis altos requiren máis estacións de conformado. Estes canais adoitan fabricarse conaceiro laminado en quente, aceiro laminado en frío, aceiro galvanizado ou aceiro inoxidable,con espesores que van dendeCalibre 12 (2,5 mm) a calibre 16 (1,5 mm).

Nota: Debido á maior resistencia ao esforzo do aceiro inoxidable, a forza de conformado necesaria é maior en comparación co aceiro de baixa aliaxe e o aceiro ao carbono normal do mesmo grosor. Polo tanto, as máquinas perfiladoras deseñadas para aceiro inoxidable difiren das que se usan para aceiro ao carbono normal e aceiro galvanizado.

LINBAY ofrece liñas de produción capaces de producir varias dimensións, que se clasifican en tipos manuais e automatizados dependendo do nivel de automatización necesario para os axustes de dimensións.

Caso real: principais parámetros técnicos

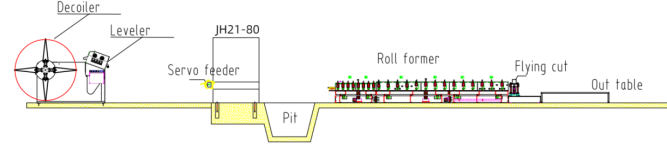

Diagrama de fluxo: Desenrolador -- Alimentador servo -- Prensa perforadora -- Guiado -- Máquina perfiladora -- Corte con serra voadora -- Mesa de saída

Caso real: principais parámetros técnicos

1. Velocidade da liña: 15 m/min, axustable

2. Material axeitado: aceiro laminado en quente, aceiro laminado en frío, aceiro galvanizado

3. Grosor do material: 1,5-2,5 mm

4. Máquina perfiladora: estrutura de ferro fundido

5. Sistema de condución: Sistema de condución da caixa de cambios

6. Sistema de corte: corte con serra voadora. A máquina perfiladora non se detén ao cortar

7. Armario PLC: sistema Siemens

Caso real: maquinaria

1. Desenrolador hidráulico con nivelador * 1

2. Alimentador servo * 1

3. Prensa de perforación * 1

4. Máquina perfiladora * 1

5. Máquina de corte de serra voadora * 1

6. Armario de control PLC * 2

7. Estación hidráulica*2

8. Caixa de pezas de reposto (gratuíta) * 1

Tamaño do contedor: 2x40GP+1x20GP

Caso real: descrición

Desenrolador con nivelador

Esta máquina integra as funcións dun desenrolador e dun nivelador, optimizando o uso do espazo do chan. Nivelar bobinas de aceiro de máis de 1,5 mm de grosor é crucial, especialmente para a perforación continua de orificios nos canais dos puntais. O nivelador garante que a bobina de aceiro sexa lisa e alivia a tensión interna, facilitando unha conformación e un conformado recto máis sinxelos.

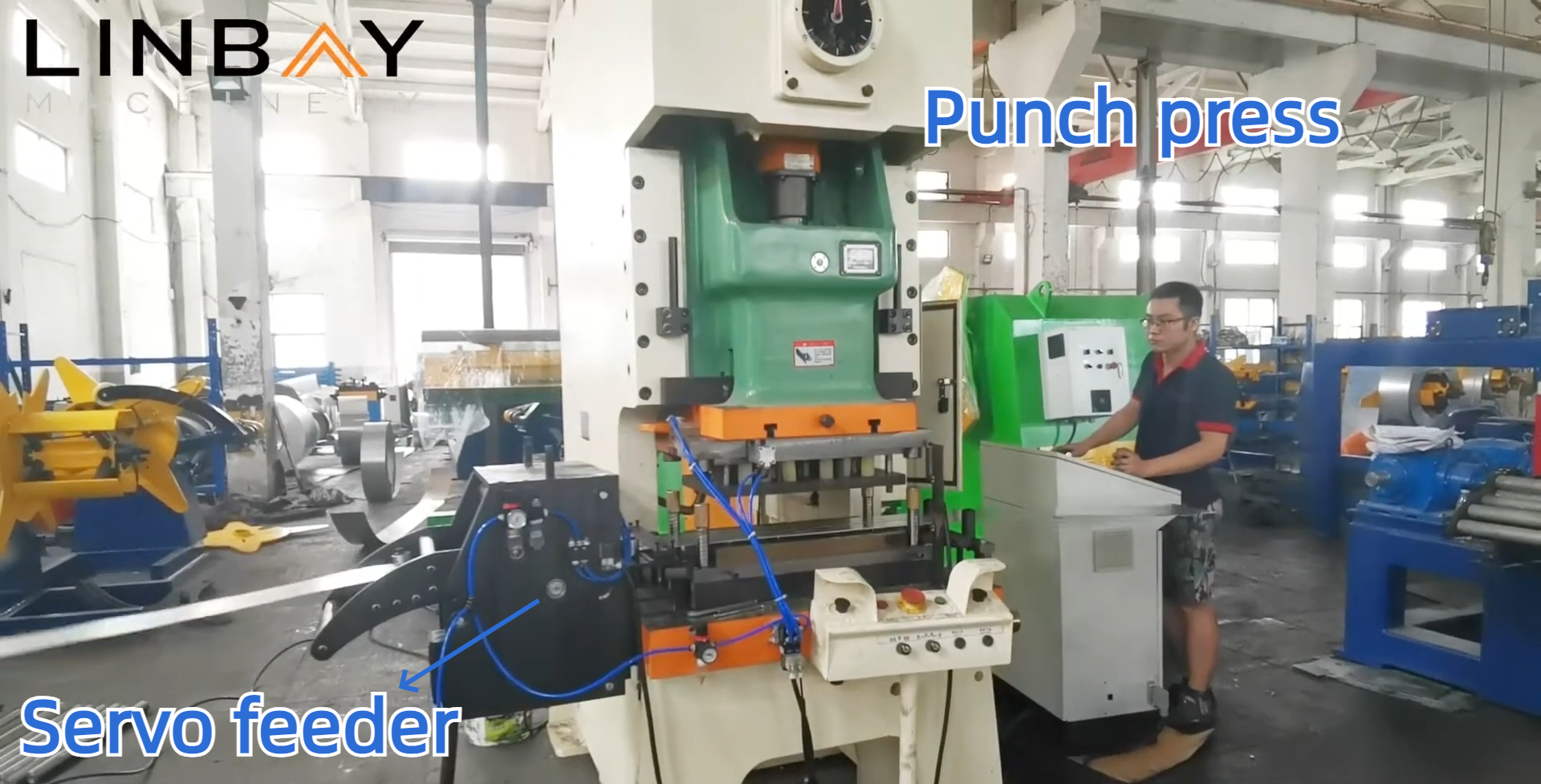

Alimentador servo

Un alimentador servo recibe o seu nome polo uso dun servomotor. Grazas ao mínimo retardo de arranque e parada do servomotor, ofrece unha precisión excepcional na alimentación de bobinas de aceiro. Esta precisión é esencial para manter tolerancias axustadas e minimizar o desperdicio de bobinas de aceiro durante a produción de canles de puntal. Ademais, as abrazaderas pneumáticas dentro do alimentador avanzan a bobina de aceiro protexendo a súa superficie de arañazos.

Prensa de perforación

Emprégase unha prensa perforadora para crear buratos na bobina de aceiro, algo esencial para fixar parafusos e porcas que aseguren os canais dos puntais. Esta prensa perforadora funciona máis rápido que unha prensa hidráulica integrada (montada na mesma base que a máquina perfiladora) e unha prensa hidráulica independente. Utilizamos prensas perforadoras da coñecida marca chinesa Yangli, que ten varias oficinas en todo o mundo, o que garante un cómodo servizo posvenda e un acceso doado a pezas de reposto.

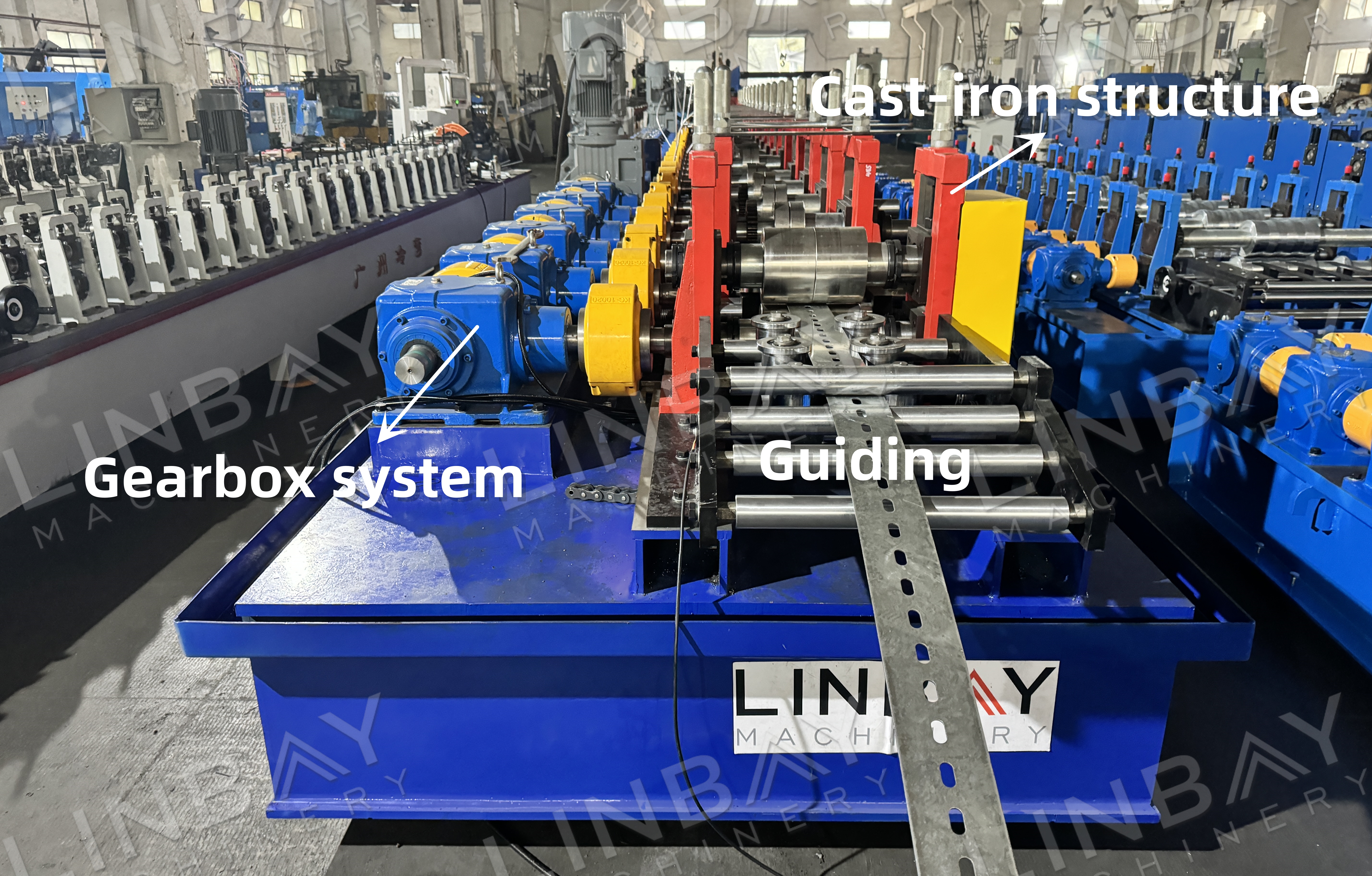

Guía

Os rodillos guía manteñen a bobina de aceiro e as máquinas aliñadas ao longo da mesma liña central, garantindo a rectitude do canal do puntal. Este aliñamento é crucial para que os canais do puntal coincidan con outros perfís durante a instalación, o que inflúe directamente na estabilidade de toda a estrutura da construción.

Máquina perfiladora de rolos

A máquina perfiladora conta cunha estrutura de ferro fundido feita dunha soa peza de aceiro, o que lle proporciona unha durabilidade excepcional. Os rolos superior e inferior exercen forza para dar forma á bobina de aceiro, accionados por unha caixa de cambios para fornecer a potencia suficiente para o proceso de conformado.

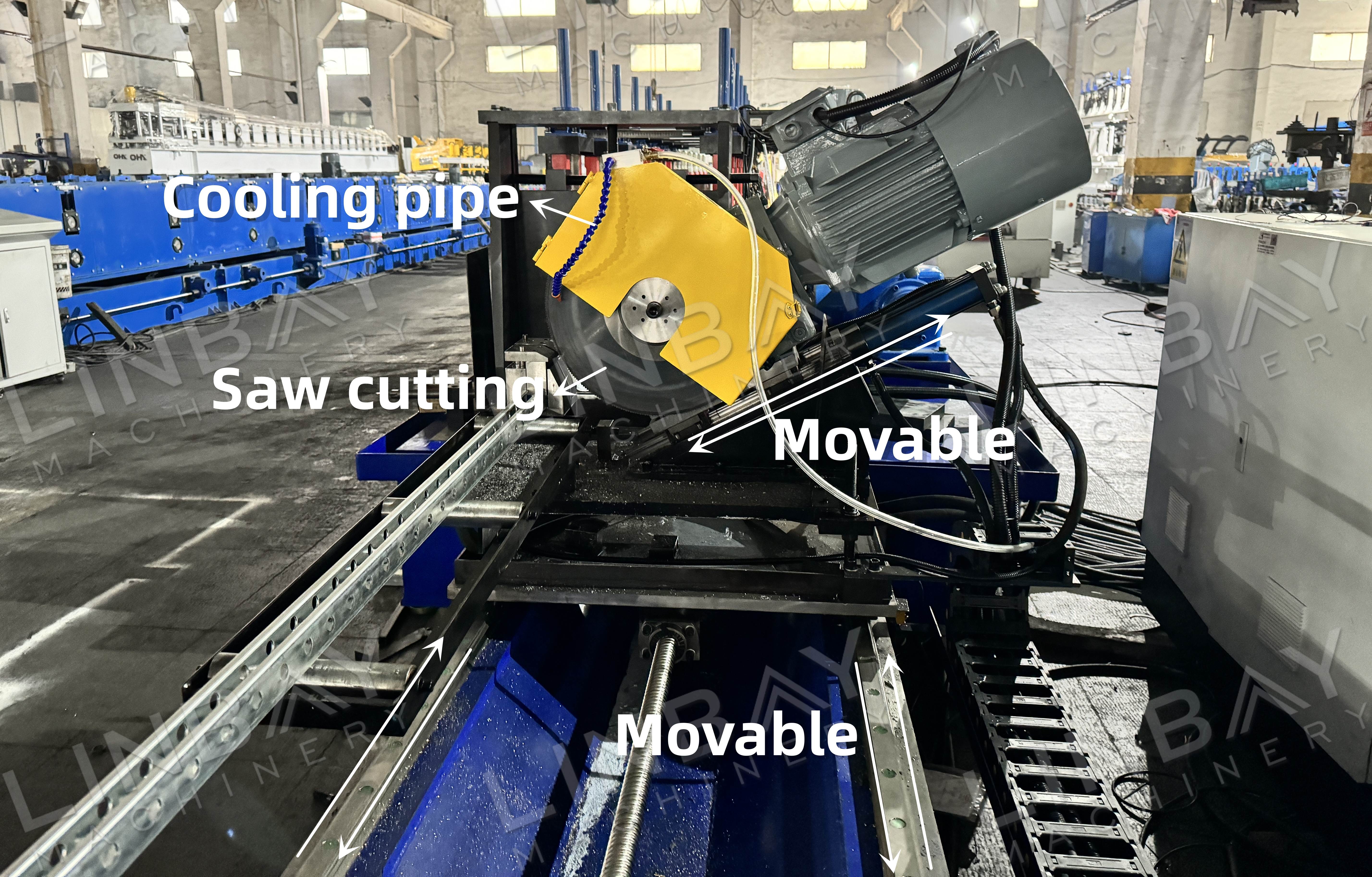

Corte con serra voadora

O carro da cortadora de serra voadora acelera para sincronizarse coa velocidade dos canais móbiles dos puntais, que tamén é a velocidade da máquina perfiladora. Isto permite cortar sen deter o proceso de produción. Esta solución de corte altamente eficiente é perfecta para operacións de alta velocidade e xera un mínimo de residuos.

Durante o proceso de corte, a enerxía pneumática move a base da folla da serra cara ao canal do puntal, mentres que a enerxía hidráulica da estación hidráulica impulsa a rotación da folla da serra.

Estación hidráulica

A estación hidráulica subministra a enerxía necesaria para equipos como o desenrolador hidráulico e o cortador hidráulico e está equipada con ventiladores de refrixeración para garantir unha disipación eficaz da calor. En climas cálidos, suxerimos ampliar o depósito hidráulico para mellorar a disipación da calor e aumentar o volume de fluído dispoñible para a refrixeración. Estas medidas axudan a manter unha temperatura de funcionamento estable durante o uso prolongado, garantindo así a fiabilidade e a eficiencia da liña de produción de perfilado.

Armario de control e codificador PLC

Os codificadores desempeñan un papel crucial á hora de proporcionar información sobre a posición, a velocidade e a sincronización. Transforman a lonxitude medida da bobina de aceiro en sinais eléctricos, que logo se envían ao armario de control do PLC. Os operadores usan a pantalla do armario de control para axustar parámetros como a velocidade de produción, a saída por ciclo e a lonxitude de corte. Grazas ás medicións precisas e á información dos codificadores, a máquina de corte pode alcanzar unha precisión de corte de ±1 mm.

Corte hidráulico voador VS corte con serra voadora

Folla de corte: Cada dimensión da cortadora hidráulica voadora require unha folla de corte independente. Non obstante, o corte con serra non está restrinxido polas dimensións dos canais do puntal.

Desgaste: As follas de serra xeralmente experimentan un desgaste máis rápido en comparación coas follas de corte hidráulicas e requiren unha substitución máis frecuente.

Ruído: O corte con serra tende a ser máis ruidoso que o corte hidráulico, o que pode requirir medidas adicionais de illamento acústico na zona de produción.

Residuos: Unha cortadora hidráulica, mesmo cando está calibrada correctamente, normalmente resulta nun residuo inevitable de 8-10 mm por corte. Por outra banda, unha cortadora de serra produce case cero residuo.

Mantemento: As follas de serra requiren un sistema de refrixeración para xestionar a calor xerada pola fricción, garantindo un corte continuo e eficiente. Pola contra, o corte hidráulico mantén unha temperatura máis constante.

Limitación do material: O aceiro inoxidable posúe un límite elástico maior que o aceiro ao carbono normal. Ao traballar con aceiro inoxidable, só o corte con serra é axeitado para procesar o material.

1. Desenrolador

2. Alimentación

3. Punzón

4. Soportes de perfilado

5. Sistema de condución

6. Sistema de corte

Outros

Fóra da mesa