Perfil

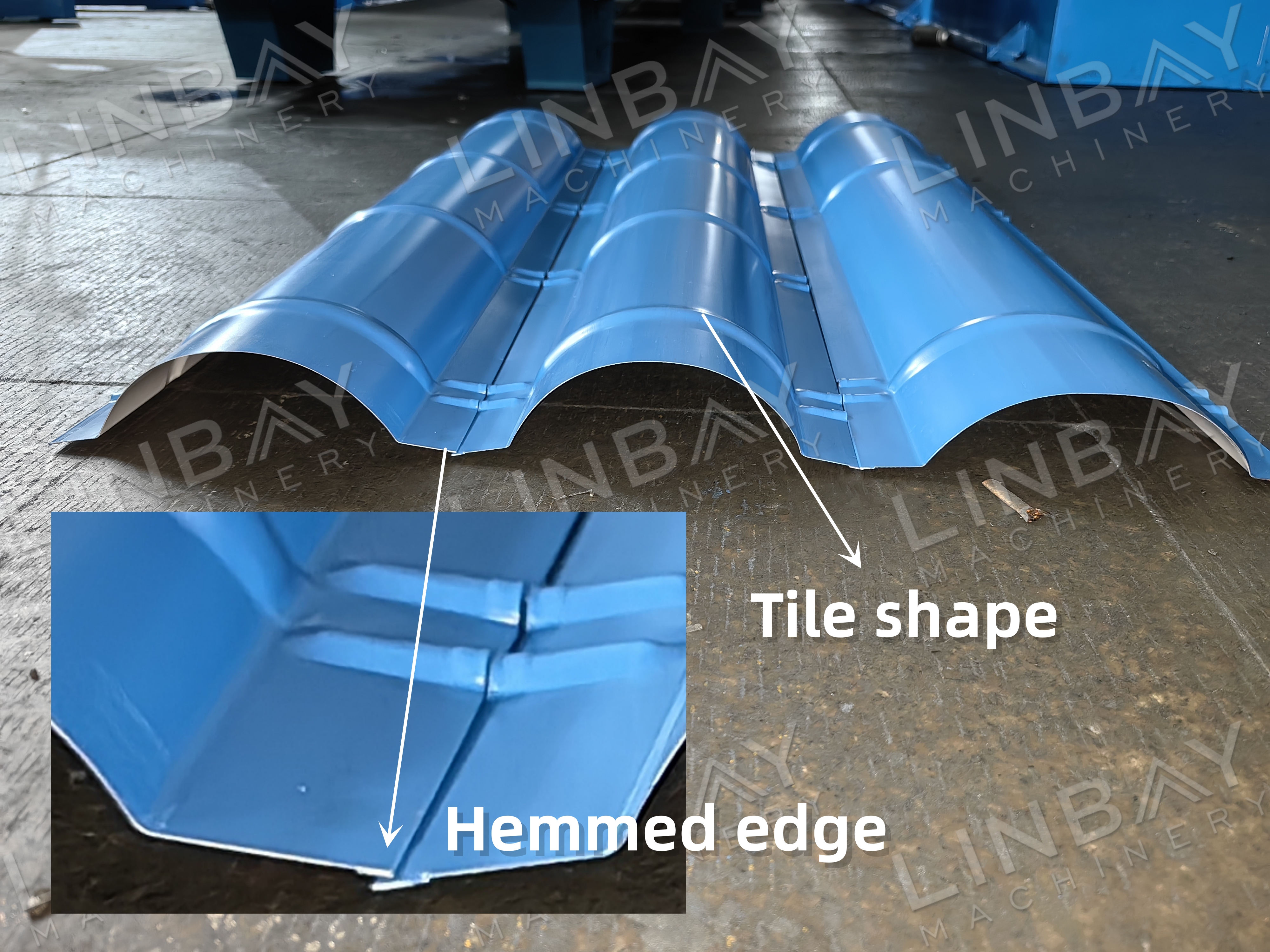

A cumieira asegura a unión onde se unen as dúas pendentes do tellado, protexendo eficazmente a zona da choiva e do po. Estas cumieiras están dispoñibles en varias formas para complementar diferentes estilos de paneis metálicos para tellados e están feitas de aceiro con revestimento de cor de 0,3-0,6 mm, PPGI e aceiro galvanizado.

Caso real: principais parámetros técnicos

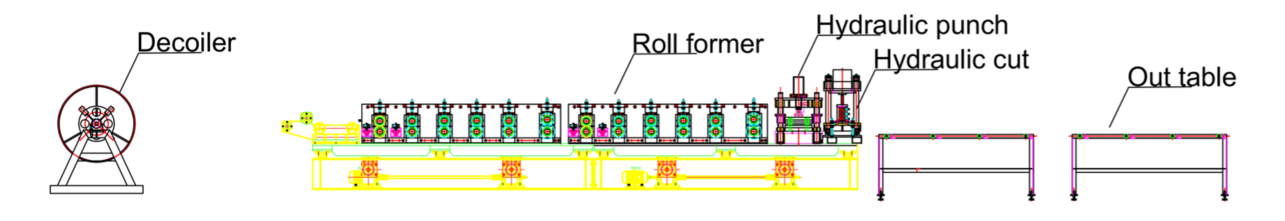

Diagrama de fluxo: Desenrolador -- Guiado -- Máquina perfiladora -- Punzón hidráulico -- Corte hidráulico -- Mesa de corte

Caso real: principais parámetros técnicos

· Velocidade da liña axustable: 0-10 m/min

· Materiais compatibles: aceiro con revestimento de cor, aceiro galvanizado e PPGI

· Rango de grosor do material: 0,3-0,6 mm

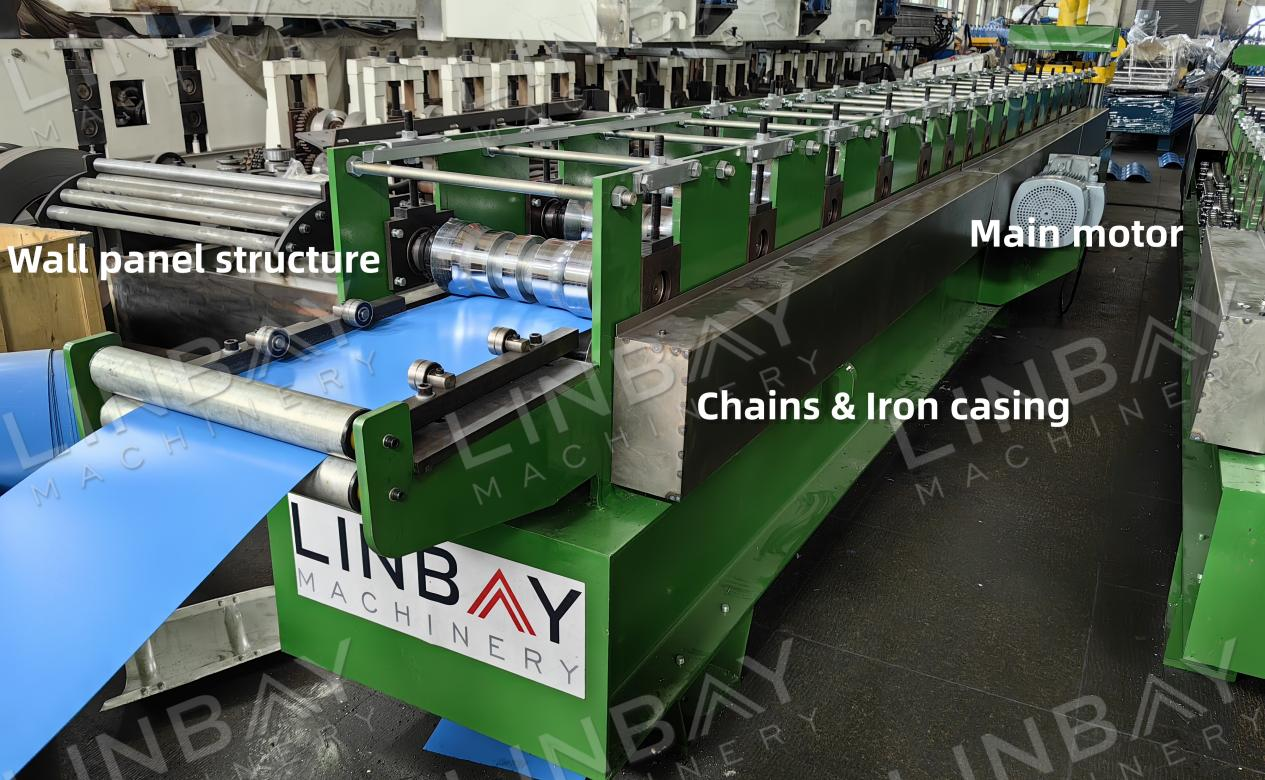

· Tipo de máquina perfiladora: Estrutura de panel de parede

· Sistema de accionamento: Mecanismo de cadea

· Sistema de corte: Corte hidráulico, coa parada do formador de rolos durante o proceso de corte

· Control PLC: sistema Siemens

Caso real: maquinaria

1. Desenrolador manual * 1 (Tamén ofrecemos desenroladores eléctricos e hidráulicos, saiba máis na DESCRICIÓN a continuación)

2. Máquina perfiladora * 1

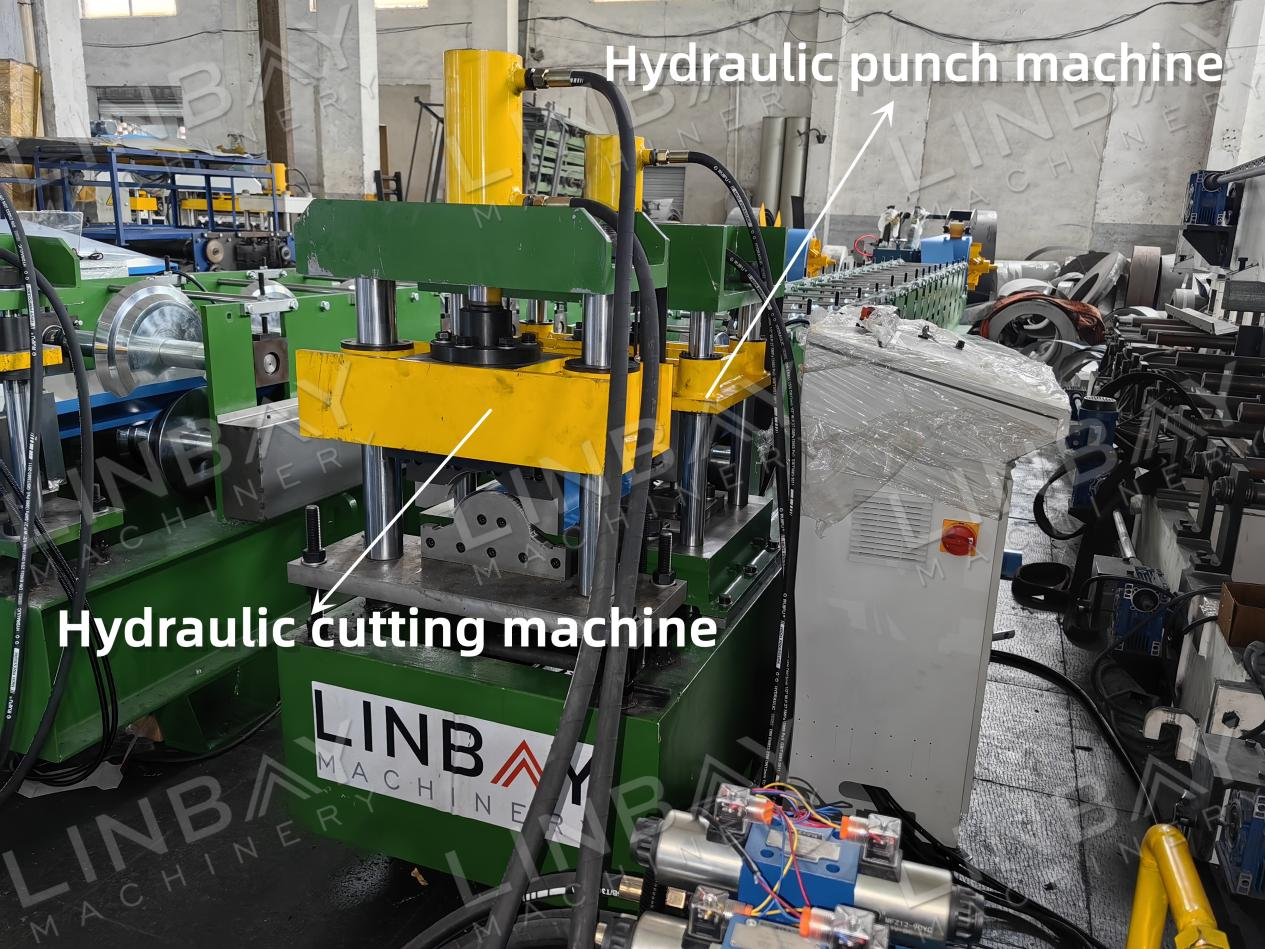

3. Perforadora hidráulica * 1

4. Máquina de corte hidráulica * 1

5. Mesa de saída * 2

6. Armario de control PLC * 1

7. Estación hidráulica * 1

8. Caixa de pezas de reposto (gratuíta) * 1

Caso real: descrición

Desenrolador

O desenrolador está dispoñible en versións manuais, eléctricas e hidráulicas, seleccionadas segundo o grosor, a anchura e o peso da bobina de aceiro. Un desenrolador manual é axeitado para soportar con seguridade unha bobina de 0,6 mm de grosor, garantindo un desenrolamento suave e constante.

O eixe central do desenrolador, tamén coñecido como dispositivo de expansión do núcleo, está deseñado para suxeitar a bobina de aceiro, coa capacidade de expandirse ou contraerse para acomodar diámetros interiores que oscilan entre 460 e 520 mm, o que garante un desenrolamento seguro e suave. Ademais, inclúese un retenedor de bobina cara ao exterior para evitar que a bobina se escorregue, o que mellora a seguridade dos traballadores.

Guía

Os rodillos guía axudan á bobina de aceiro a entrar suavemente na máquina perfiladora, garantindo a aliñación coa liña central das outras máquinas. Esta aliñación é crucial para manter a rectitude da cumbrera e garantir puntos de presión de conformado precisos.

Máquina perfiladora

A estrutura do panel de parede, combinada co sistema accionado por cadea, moldea eficientemente láminas finas que van dende os 0,3 a 0,6 mm de grosor, o que ofrece unha solución rendible. A cadea está envolta nunha carcasa de ferro, o que proporciona protección aos traballadores e protexe as cadeas dos danos causados polos cascallos. A medida que a bobina de aceiro pasa polos rolos de formación, é sometida a forzas de presión e tracción, o que resulta na forma desexada.

O sistema inclúe 16 estacións de conformado, cada unha delas deseñada con precisión segundo as especificacións do cliente, tendo en conta a altura da onda, o raio do arco e as arestas rectas a ambos os dous lados da cumbrera. Estas estacións están deseñadas para evitar calquera rabuñadura na superficie da bobina ou danos na capa de pintura.

Esta cumieira inclúe bordos con dobladillo para mellorar a seguridade ao reducir o afiado e protexer os traballadores de lesións. O deseño con dobladillo tamén oculta o bordo metálico, evitando o deslizamento do bordo e reducindo o risco de formación de ferruxe no bordo da cumieira.

Estampación

Unha vez formada, a bobina de aceiro adopta unha forma semicircular. A continuación, utilízase unha perforadora hidráulica para estampar o patrón en relevo na tella. Este proceso non só dá forma á tella, senón que tamén mellora a resistencia lonxitudinal do cumio. A frecuencia de estampado pódese axustar a través da pantalla do PLC e o molde de estampado pódese personalizar para que se axuste ás túas especificacións.

Codificador, armario de control PLC e corte hidráulico

O codificador mide con precisión a lonxitude da bobina de aceiro que avanza e converte esta medición nun sinal eléctrico enviado ao armario de control do PLC. Os operadores poden configurar a velocidade de produción, o tamaño do lote e a lonxitude de corte directamente desde a pantalla do armario do PLC. Grazas á retroalimentación precisa do codificador, a máquina de corte hidráulico pode manter un erro de lonxitude de corte dentro de ±1 mm. Ademais, as láminas de corte están deseñadas a medida segundo os debuxos proporcionados, garantindo bordos limpos e sen deformacións e eliminando rebabas.

1. Desenrolador

2. Alimentación

3. Punzón

4. Soportes de perfilado

5. Sistema de condución

6. Sistema de corte

Outros

Fóra da mesa