vídeo

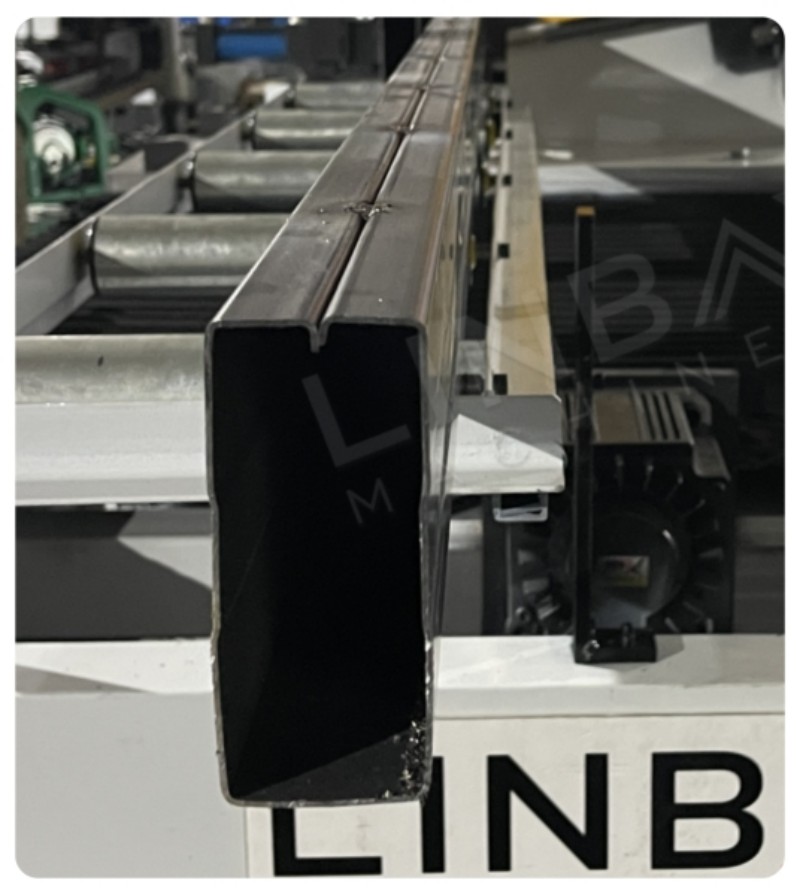

Perfil

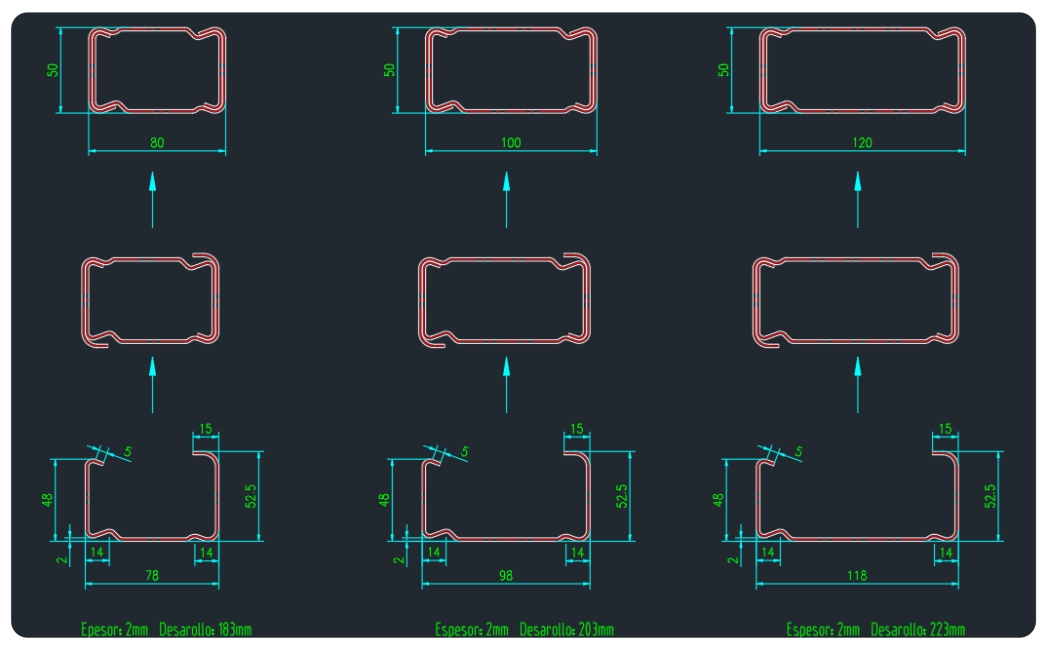

Esta liña de produción está diseñada para fabricar vigas tipo caixa utilizadas en sistemas de estanterías. As vigas tipo caixa se clasifican en tres tipos: viga soldada, viga dunha soa peza e viga mordida. Neste caso, utilizamos a terceira opción. O espesor do perfil é de 2 mm e a materia prima empregada é aceiro A572 GR50, cun límite de fluencia ≤ 350 MPa. (O límite de fluencia do aceiro é un factor crucial para o proceso de conformado, xa que influíu significativamente no rendemento das nosas máquinas formadoras, polo que é esencial que o cliente nos proporcione esta información).

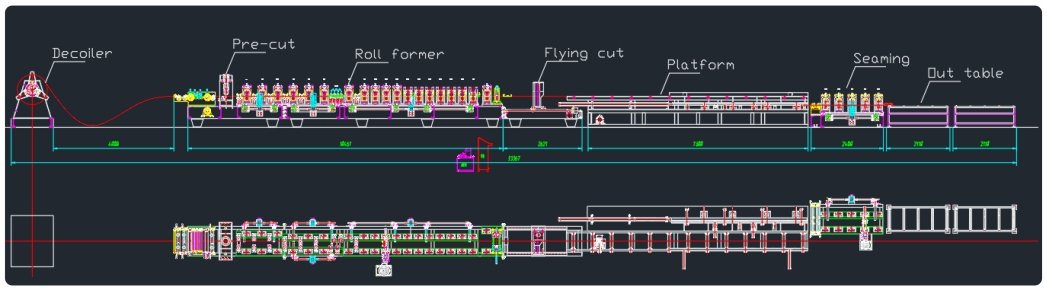

A liña de produción e parámetros de cada parte

| Perfiladora de vigas tipo caixa automática con plataforma de transporte e máquina de costura | ||

| Perfil: | ||

| Elemento | Configuración opcional | |

| Materia prima: | Acero A572 GR50 | Espesor (MM): 2 mm/calibre 14 |

| Fluencia: | ≤350Mpa | |

| Desenvolvemento: | 183 mm/203 mm/223 mm | Hai tres tamaños de perfís |

| A liña: | ||

| Velocidade de toda a liña: | 0-4 m/min | Axustable |

| Enerxía eléctrica: | 440 V 60 Hz 3 fases | A súa demanda |

| Peso total: | 21 toneladas | |

| Dimensións: | 33,6 m * 2,1 m * 1,8 m | |

| Desbobinador: | ||

| Desbobinador: | Manual | |

| Capacidade de carga do desbobinador: | 3t | |

| Aplanador: | ||

| Número de rodillos de alimentación: | 4 rodillos | φ90 mm |

| Número de rodillos para aplanar: | 7 rodillos | φ75 mm |

| Materia prima dos rodillos: | 40Cr | HRC55°-58°, cromado |

| Precorte hidráulico: | ||

| Velocidade de corte: | 3 segundos/corte | |

| Materia prima da coitela: | SKD11 | HRC > 62° |

| Cantidade de coitelos: | 1 xogo | |

| Potencia de motor hidráulico: | 7,5 kW | |

| Ancho das perdas: | Non hai perdas. | |

| Conformadora: | ||

| Velocidade de axuste: | 0-10 m/min | |

| Estrutura: | Soporte de ferro forxado | |

| Sistema de transmisión: | Cadea, 140 graos, 1,5 polgadas | |

| Potencia do motor de conformadora: | 30 kW | 5 anos de garantía |

| Potencia de motor de cambio de ancho: | 1,5 kW | 5 anos de garantía |

| Sistema de transmisión: | Cadea | |

| Pasos de conformidade: | 18 pasos | |

| Materia do eixe: | 40Cr | |

| Material dos rodillos: | GCr15 | 5 anos de garantía |

| Diámetro do eixe: | φ80 mm | 5 anos de garantía |

| Marca da rodadura: | HRB | 2 anos de garantía |

| Forma de cambiar anchos: | Automático transversal | Poucos segundos |

| Post-corte Hidráulico en Movimento: | ||

| Velocidade de corte: | 0-10 m/min | Igual á velocidade de perfiladora |

| Forma de corte: | Corte hidráulico | Cortar sen parar a perfiladora |

| Potencia do servomotor: | 2,9 kW | Yaskawa |

| Ancho das perdas: | Non hai perdas. | |

| Materia prima de coitelas: | SKD11 | HRC > 62° |

| Cantidade de coitelos: | 3 xogos | Cada medida ten un xogo de cuchillas |

| Cambiar as coitelas: | Manualmente | Uns 10 minutos |

| Marca do codificador: | Koyo | |

| Potencia de motor hidráulico: | 11 kW | |

| Tolerancia de lonxitude: | ≤+/- 0,5 mm | |

| Plataforma automática: | ||

| Forma de transmisión: | Cadea | |

| Potencia do motor: | 2,2 kW*3 | |

| O brazo de xiro: | Neumático | |

| O brazo de empuxe: | Neumático | |

| Os rodillos de alimentación da segunda plataforma: | Neumático | |

| Conformadora de Costura: | ||

| Velocidade de costura: | 0-4 m/min | Axustable |

| Estrutura: | Deportes de ferro forxado | |

| Sistema de transmisión: | Cadea, 120 graos, 1,5 polgadas | |

| Potencia do motor: | 5,5 kW | |

| Potencia do motor para cambiar de ancho: | 1,5 kW | |

| Pasos de conformidade: | 5 pasos | |

| Materia prima dos rodillos: | GCr15 | 5 anos de garantía |

| Diámetro do eixe: | φ80 mm | 5 anos de garantía |

| Forma de cambiar a medida: | Automático transversal | Igual á parte de conformadora |

| Mesa de Saída: | ||

| Cantidade: | 2 pezas | |

| Lonxitude: | 2*2 m | |

| Grupo Hidráulico: | ||

| Potencia: | 11 kW | |

| Marca: | Wuxi Wansheng | Refrixeración por ventilador |

| Volume do tanque: | 200 L | |

| Solenoide: | Pequín Huade | |

| Hidróválvula: | Pequín Huade | |

| Aceite hidráulico: | N32 ou N46 | |

| Control por PLC: | ||

| Inversor: | Marca Yaskawa | |

| PLC: | Marca Siemens | |

| Tipo de funcionamento | Manual/automático dos tipos de operación | |

| HMI: | Marca MCGS | |

| Transversor: | Wuxi Fujie | Norma CE |

| Reveladores: | Marca Omron | |

| Intermedios relevantes: | Marca Omron | |

| Lingua: | Chinés-Español | O español |

| Outras informacións: | ||

| Cor da máquina: | Verde e laranxa | * O segundo o seu requisito |

| Entrega: | 120 días | |

| Contedor | 2*40GP | |

Descrición detallada da cada parte da liña de produción

Desbobinador: Empleamos un desbobinador manual debido a que o ancho de alimentación do perfil non é grande e o espesor do material non é considerable. Polo tanto, neste caso, un manual de desbobinador resulta ser unha solución eficiente e adecuada. Siempre nos esforzamos por ofrecer as mellores e máis adecuadas solucións para nuestros clientes. Unha vez que o operario carga o rolo de aceiro no desbobinador, debe inserir un extremo do rolo na máquina formadora, que se encargará de avanzar o material.

Aplanador: Para eliminar a curva do aceiro, liberar a tensión interna e asegurar un proceso de conformado máis suave, é imprescindible realizar o aplanado antes do conformado. O aplanador que utilizamos está integrado directamente na máquina perfiladora, o que ofrece a vantaxe de reducir a lonxitude da liña de produción e optimizar o uso do espazo.

Corte anterior: O corte anterior se utiliza para facilitar o cambio do rolo de aceiro. Dado que a máquina debe producir tres tamaños de vigas, é necesario cortar o material para finalizar a produción dun tipo de perfil e logo inserir un novo rolo con outro ancho de alimentación. (Os pasos detallados para cambiar os tamaños de produción están dispoñibles no vídeo que proporcionamos). En comparación coa corte posterior, o corte anterior para realizar o cambio de tamaños de produción axuda a ahorrar material.

Máquina conformadora: Para producir tres tamaños nunha soa máquina, empregamos un dispositivo de desplazamento automático. Por exemplo, se a máquina está fabricando un perfil de 78 mm de ancho e quere cambiar un perfil de 98 mm, o operario só ten que ingresar o tamaño desexado no panel de control da caixa eléctrica. Despois, o motor de desplazamento ajustará automaticamente a parte formadora para cambiar o ancho. Todo o proceso é moi fácil de manexar. A estrutura da máquina conformadora está hecha de ferro forxado, transmitindo a potencia mediante unha cadea, o que resulta nunha configuración eficiente, resistente e robusta. A máquina funciona de xeito estable e pode operar de forma continua durante 8 horas sen problemas. Ademais, nuestros rodillos están cromados para alargar a súa vida útil. Xunto cos rodillos utilizados no conformado, tamén hai rodillos adicionais deseñados para mellorar a forma do perfil, asegurando que o produto final cumpla coas especificacións do plano.

Corte hidráulico: Antes do corte, utilizamos unha enderezadora para garantir a forma e a rectitud do perfil. Ademais, durante o proceso de conformado, empregamos un codificador para medir a lonxitude do perfil e asegurar a precisión do corte. Implementamos o corte en movemento, o que significa que a máquina conformadora continúa funcionando mentres se realiza o corte, o que aumenta considerablemente a velocidade e a eficiencia da liña de produción. Ademais da alta velocidade, este tipo de corte non xera desperdicios, o que permite un aforro significativo do material de aceiro. Existen tres tamaños en total, e cada un conta cun xogo de cuchillas específicas para o corte. As cuchillas axustan unha por unha según a forma do perfil despois do conformado, garantindo que o perfil cortado sea limpio, sen rebabas e cun acabado estético.

Plataforma de volteo: Despois do corte, el perfil se transporta hacia adelante deslizándose sobre los rodillos y luego es empujado al área de volteo por el brazo neumático de la primera parte (flecha blanca) para esperar. A continuación, o segundo perfil tamén é empuxado na área de volteo polo brazo neumático da primeira parte (flecha branca). A segunda parte (flecha amarilla) ten unha varilla extensible, que se extiende cando entra no segundo perfil, volteando o perfil. Desta maneira, os dous perfís se unen. Neste momento, levántase a barreira da terceira parte (flecha morada) e os dous perfís se transportan á máquina de encaixe, onde despois do encaixe se obtén o perfil final. (Se pode ver todo o proceso dinámico no vídeo de explicación da máquina).

Máquina de encaixe: El perfil se introduce en la máquina de encaje. Tras pasar por cinco etapas de encaixe, os dous perfís se unen de maneira firme, formando a viga abrazada final. Ao igual que a máquina perfiladora, a máquina de encaixe ten unha estrutura de ferro forxado e transmite a potencia a través dunha cadea. Esto elimina a necesidade de utilizar o método de soldadura para a fabricación das vigas tipo caixa, o que fai o proceso máis rápido e cunha maior capacidade de produción en comparación coa soldadura. Os perfiles finais se colocan nas mesas de saída, completando así todo o proceso. Esta liña de produción está altamente automatizada, o que contribúe á redución dos custos laborais.

Os comentarios do cliente

En 2023, visitamos o noso cliente en Santiago de Chile, quen adquiriu esta liña de produción para a súa fábrica. El cliente nos brindó una evaluación muy positiva de nuestros servicios. O manual de instrucións e o vídeo de instalación que proporcionamos foron claves para que o cliente pudiera completar a instalación da liña, e pudimos responder rapidamente ás súas dudas a través do grupo de WhatsApp, o que facilitou a produción de perfiles satisfactorios. O cliente comentou que no futuro planea adquirir máis máquinas da nosa marca e recomendará as nosas máquinas a outros.

Vídeo de instalación

Este vídeo de instalación da máquina inclúe o diagrama de disposición da liña de produción, os pasos para a ensamblaxe da máquina, a conexión do sistema hidráulico e a conexión do sistema eléctrico. Este vídeo é unha ferramenta útil que axuda aos clientes a realizar a instalación da máquina de maneira eficiente despois de recibirla.

Operación durante o cambio de medida

Esta liña de produción está deseñada para fabricar tres tamaños diferentes de vigas. Polo tanto, este vídeo amosa o proceso para axustar os tamaños da produción, que inclúe a alimentación do desbobinador, o cambio de ancho da máquina da máquina, o reemplazo das cuchillas, o axuste da plataforma volteadora e a regulación da máquina de costura. O contido é claro e directo, o que facilita o traballo dos operarios.

1. Desenrolador

2. Alimentación

3. Punzón

4. Soportes de perfilado

5. Sistema de condución

6. Sistema de corte

Outros

Fóra da mesa