વિડિઓ

પ્રોફાઇલ

સ્ટ્રટ ચેનલોનો વારંવાર ઉપયોગ સોલાર પેનલ માઉન્ટિંગ, પ્લમ્બિંગ અને પાઇપિંગ અને HVAC સિસ્ટમ્સ જેવા કાર્યક્રમોમાં થાય છે. માનક સ્ટ્રટ ચેનલ ઊંચાઈમાં શામેલ છે૨૧ મીમી, ૪૧ મીમી, ૫૨ મીમી, ૬૨ મીમી, ૭૧ મીમી અને ૮૨ મીમી.ફોર્મિંગ રોલર્સનો વ્યાસ સ્ટ્રટ ચેનલની ઊંચાઈ સાથે બદલાય છે, ઊંચી ચેનલોને વધુ ફોર્મિંગ સ્ટેશનોની જરૂર પડે છે. આ ચેનલો સામાન્ય રીતે અહીંથી બનાવવામાં આવે છેહોટ-રોલ્ડ સ્ટીલ, કોલ્ડ-રોલ્ડ સ્ટીલ, ગેલ્વેનાઈઝ્ડ સ્ટીલ, અથવા સ્ટેનલેસ સ્ટીલ,થી લઈને જાડાઈ સાથે૧૨ ગેજ (૨.૫ મીમી) થી ૧૬ ગેજ (૧.૫ મીમી).

નોંધ: સ્ટેનલેસ સ્ટીલની વધુ ઉપજ શક્તિને કારણે, ઓછી એલોય સ્ટીલ અને સમાન જાડાઈના નિયમિત કાર્બન સ્ટીલની તુલનામાં જરૂરી ફોર્મિંગ ફોર્સ વધારે છે. તેથી, સ્ટેનલેસ સ્ટીલ માટે રચાયેલ રોલ ફોર્મિંગ મશીનો નિયમિત કાર્બન સ્ટીલ અને ગેલ્વેનાઈઝ્ડ સ્ટીલ માટે વપરાતા મશીનોથી અલગ છે.

LINBAY વિવિધ પરિમાણો ઉત્પન્ન કરવા સક્ષમ ઉત્પાદન લાઇન પ્રદાન કરે છે, જે પરિમાણ ગોઠવણો માટે જરૂરી ઓટોમેશનના સ્તરના આધારે મેન્યુઅલ અને ઓટોમેટેડ પ્રકારોમાં વર્ગીકૃત કરવામાં આવે છે.

વાસ્તવિક કેસ-મુખ્ય ટેકનિકલ પરિમાણો

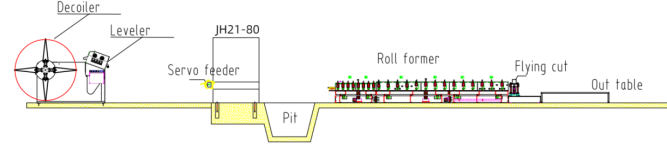

ફ્લો ચાર્ટ: ડેકોઇલર--સર્વો ફીડર--પંચ પ્રેસ--માર્ગદર્શન--રોલ ફોર્મિંગ મશીન--ફ્લાઇંગ સો કટીંગ--આઉટ ટેબલ

વાસ્તવિક કેસ-મુખ્ય ટેકનિકલ પરિમાણો

1.લાઇન ગતિ: 15 મીટર/મિનિટ, એડજસ્ટેબલ

2. યોગ્ય સામગ્રી: ગરમ રોલ્ડ સ્ટીલ, કોલ્ડ રોલ્ડ સ્ટીલ, ગેલ્વેનાઈઝ્ડ સ્ટીલ

૩. સામગ્રીની જાડાઈ: ૧.૫-૨.૫ મીમી

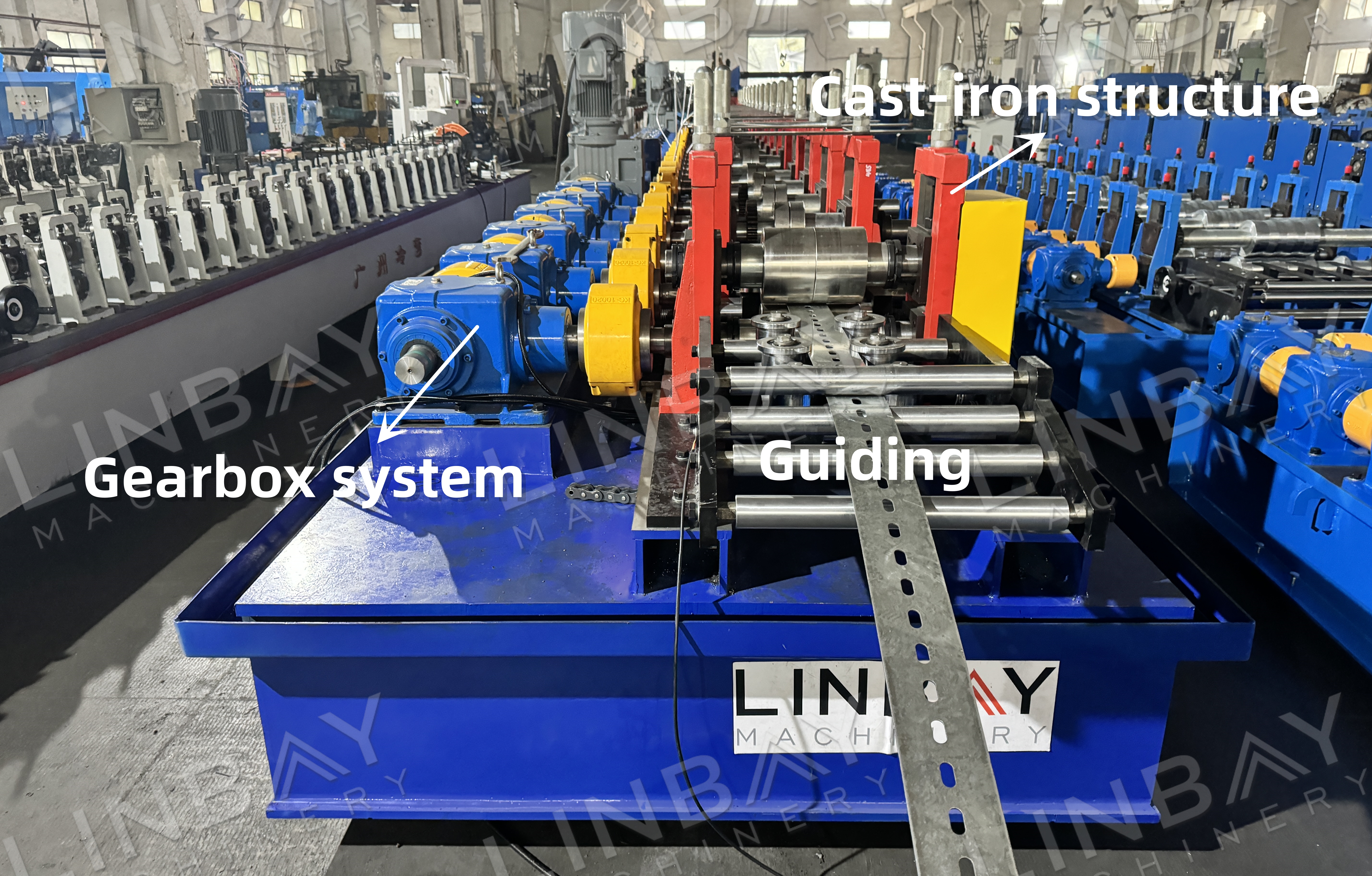

૪. રોલ ફોર્મિંગ મશીન: કાસ્ટ-આયર્ન સ્ટ્રક્ચર

૫. ડ્રાઇવિંગ સિસ્ટમ: ગિયરબોક્સ ડ્રાઇવિંગ સિસ્ટમ

૬. કટીંગ સિસ્ટમ: ફ્લાઇંગ સો કટીંગ. કાપતી વખતે રોલ ફોર્મિંગ મશીન બંધ થતું નથી.

૭.પીએલસી કેબિનેટ: સિમેન્સ સિસ્ટમ

વાસ્તવિક કેસ-મશીનરી

૧. લેવલર સાથે હાઇડ્રોલિક ડીકોઇલર*૧

2. સર્વો ફીડર*1

૩.પંચ પ્રેસ*૧

૪. રોલ ફોર્મિંગ મશીન*૧

૫. ફ્લાઈંગ સો કટીંગ મશીન*૧

૬.પીએલસી કંટ્રોલ કેબિનેટ*૨

૭.હાઇડ્રોલિક સ્ટેશન*૨

૮. સ્પેરપાર્ટ્સ બોક્સ (મફત)*૧

કન્ટેનરનું કદ: 2x40GP+1x20GP

વાસ્તવિક કેસ-વર્ણન

લેવલર સાથે ડેકોઇલર

આ મશીન ડેકોઇલર અને લેવલરના કાર્યોને એકીકૃત કરે છે, ફ્લોર સ્પેસના ઉપયોગને શ્રેષ્ઠ બનાવે છે. 1.5 મીમી કરતા વધુ જાડા સ્ટીલ કોઇલને લેવલ કરવું ખૂબ જ મહત્વપૂર્ણ છે, ખાસ કરીને સ્ટ્રટ ચેનલોમાં છિદ્રોને સતત પંચ કરવા માટે. લેવલર ખાતરી કરે છે કે સ્ટીલ કોઇલ સુંવાળી છે અને આંતરિક તાણથી રાહત આપે છે, જેનાથી આકાર આપવા અને સીધા બનાવવાનું સરળ બને છે.

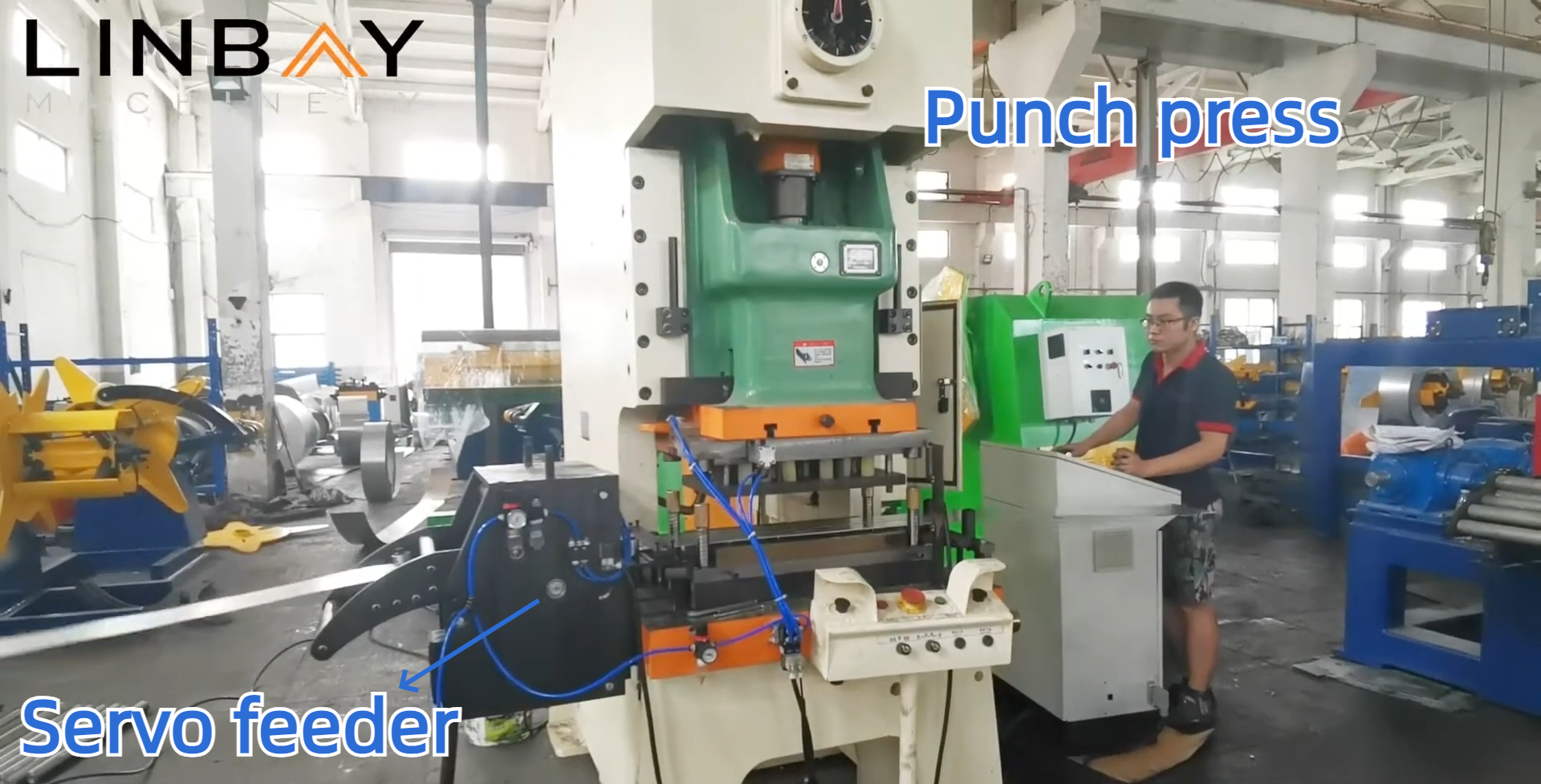

સર્વો ફીડર

સર્વો ફીડરનું નામ સર્વો મોટરના ઉપયોગ માટે રાખવામાં આવ્યું છે. સર્વો મોટરના ન્યૂનતમ સ્ટાર્ટ-સ્ટોપ વિલંબને કારણે, તે સ્ટીલ કોઇલને ફીડ કરવામાં અસાધારણ ચોકસાઇ પ્રદાન કરે છે. સ્ટ્રટ ચેનલ ઉત્પાદન દરમિયાન ચુસ્ત સહિષ્ણુતા જાળવવા અને સ્ટીલ કોઇલના કચરાને ઘટાડવા માટે આ ચોકસાઇ આવશ્યક છે. વધુમાં, ફીડરની અંદર ન્યુમેટિક ક્લેમ્પ્સ સ્ટીલ કોઇલને આગળ ધપાવે છે જ્યારે તેની સપાટીને સ્ક્રેચથી સુરક્ષિત રાખે છે.

પંચ પ્રેસ

સ્ટીલ કોઇલમાં છિદ્રો બનાવવા માટે પંચ પ્રેસનો ઉપયોગ કરવામાં આવે છે, જે સ્ટ્રટ ચેનલોને સુરક્ષિત કરવા માટે સ્ક્રૂ અને નટ્સને જોડવા માટે જરૂરી છે. આ પંચ પ્રેસ એકીકૃત હાઇડ્રોલિક પંચ (રોલ ફોર્મિંગ મશીન જેવા જ બેઝ પર માઉન્ટ થયેલ) અને એકલ હાઇડ્રોલિક પંચ કરતાં વધુ ઝડપથી કાર્ય કરે છે. અમે જાણીતી ચાઇનીઝ બ્રાન્ડ યાંગલીના પંચ પ્રેસનો ઉપયોગ કરીએ છીએ, જેની બહુવિધ વૈશ્વિક ઓફિસો છે, જે અનુકૂળ વેચાણ પછીની સેવા અને રિપ્લેસમેન્ટ ભાગોની સરળ ઍક્સેસ સુનિશ્ચિત કરે છે.

માર્ગદર્શન

ગાઇડ રોલર્સ સ્ટીલ કોઇલ અને મશીનોને સમાન કેન્દ્રરેખા સાથે ગોઠવેલા રાખે છે, જે સ્ટ્રટ ચેનલની સીધીતા સુનિશ્ચિત કરે છે. ઇન્સ્ટોલેશન દરમિયાન સ્ટ્રટ ચેનલોને અન્ય પ્રોફાઇલ્સ સાથે મેચ કરવા માટે આ ગોઠવણી મહત્વપૂર્ણ છે, જે સમગ્ર બાંધકામ માળખાની સ્થિરતા પર સીધી અસર કરે છે.

રોલ ફોર્મિંગ મશીન

રોલ ફોર્મિંગ મશીન સ્ટીલના એક ટુકડામાંથી બનેલું કાસ્ટ-આયર્ન માળખું ધરાવે છે, જે અસાધારણ ટકાઉપણું પ્રદાન કરે છે. ઉપલા અને નીચલા રોલર્સ સ્ટીલ કોઇલને આકાર આપવા માટે બળનો ઉપયોગ કરે છે, જે ગિયરબોક્સ દ્વારા ચલાવવામાં આવે છે જેથી ફોર્મિંગ પ્રક્રિયા માટે પૂરતી શક્તિ મળે.

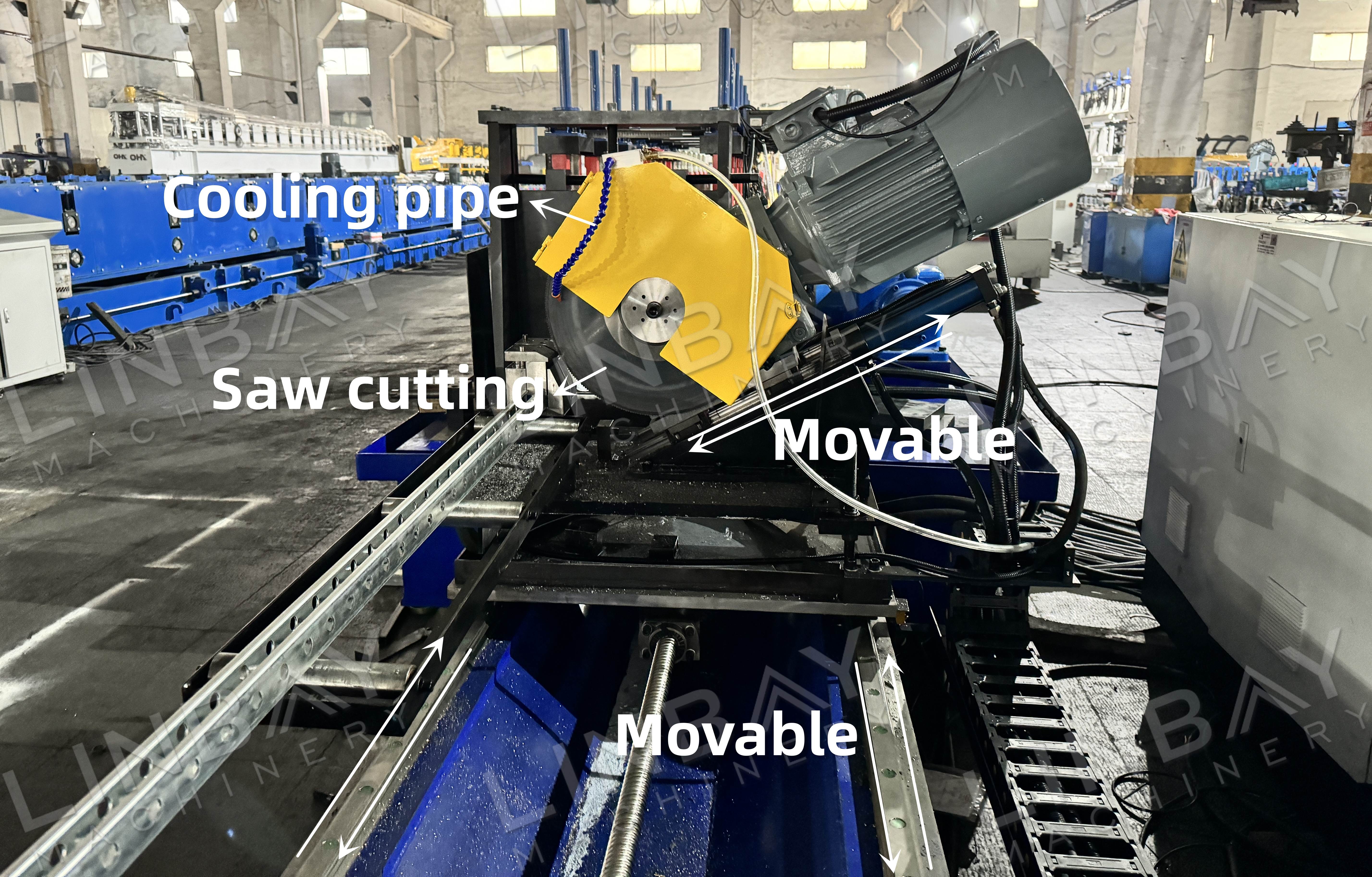

ફ્લાઇંગ સો કટીંગ

ફ્લાઇંગ સો કટરનું વાહન ગતિશીલ સ્ટ્રટ ચેનલોની ગતિ સાથે સુમેળ સાધવા માટે વેગ આપે છે, જે રોલ ફોર્મિંગ મશીનની ગતિ પણ છે. આ ઉત્પાદન પ્રક્રિયાને અટકાવ્યા વિના કાપવાને સક્ષમ બનાવે છે. આ અત્યંત કાર્યક્ષમ કટીંગ સોલ્યુશન હાઇ-સ્પીડ કામગીરી માટે યોગ્ય છે અને ન્યૂનતમ કચરો ઉત્પન્ન કરે છે.

કાપવાની પ્રક્રિયા દરમિયાન, ન્યુમેટિક પાવર સો બ્લેડના આધારને સ્ટ્રટ ચેનલ તરફ ખસેડે છે, જ્યારે હાઇડ્રોલિક સ્ટેશનમાંથી હાઇડ્રોલિક પાવર સો બ્લેડના પરિભ્રમણને ચલાવે છે.

હાઇડ્રોલિક સ્ટેશન

હાઇડ્રોલિક સ્ટેશન હાઇડ્રોલિક ડેકોઇલર અને હાઇડ્રોલિક કટર જેવા સાધનો માટે જરૂરી શક્તિ પૂરી પાડે છે અને અસરકારક ગરમીના વિસર્જનને સુનિશ્ચિત કરવા માટે કૂલિંગ ફેનથી સજ્જ છે. ગરમ આબોહવામાં, અમે ગરમીના વિસર્જનને સુધારવા અને ઠંડક માટે ઉપલબ્ધ પ્રવાહીના જથ્થામાં વધારો કરવા માટે હાઇડ્રોલિક જળાશયને મોટું કરવાનું સૂચન કરીએ છીએ. આ પગલાં લાંબા સમય સુધી ઉપયોગ દરમિયાન સ્થિર ઓપરેટિંગ તાપમાન જાળવવામાં મદદ કરે છે, જેનાથી રોલ ફોર્મિંગ ઉત્પાદન લાઇનની વિશ્વસનીયતા અને કાર્યક્ષમતા સુનિશ્ચિત થાય છે.

પીએલસી કંટ્રોલ કેબિનેટ અને એન્કોડર

એન્કોડર્સ સ્થિતિ, ગતિ અને સિંક્રનાઇઝેશન પર પ્રતિસાદ પહોંચાડવામાં મહત્વપૂર્ણ ભૂમિકા ભજવે છે. તેઓ સ્ટીલ કોઇલની માપેલી લંબાઈને વિદ્યુત સંકેતોમાં રૂપાંતરિત કરે છે, જે પછી PLC નિયંત્રણ કેબિનેટમાં મોકલવામાં આવે છે. ઓપરેટરો ઉત્પાદન ગતિ, ચક્ર દીઠ આઉટપુટ અને કટીંગ લંબાઈ જેવા પરિમાણોને સમાયોજિત કરવા માટે નિયંત્રણ કેબિનેટ ડિસ્પ્લેનો ઉપયોગ કરે છે. એન્કોડરોના ચોક્કસ માપન અને પ્રતિસાદને કારણે, કટીંગ મશીન ±1mm ની અંદર કટીંગ ચોકસાઈ પ્રાપ્ત કરી શકે છે.

ફ્લાઇંગ હાઇડ્રોલિક કટીંગ VS ફ્લાઇંગ સો કટીંગ

કટિંગ બ્લેડ: ફ્લાઇંગ હાઇડ્રોલિક કટરના દરેક પરિમાણ માટે અલગ સ્ટેન્ડઅલોન કટિંગ બ્લેડની જરૂર પડે છે. જો કે, સ્ટ્રટ ચેનલોના પરિમાણો દ્વારા કરવત કાપવા પર પ્રતિબંધ નથી.

ઘસારો અને ફાટવું: હાઇડ્રોલિક કટીંગ બ્લેડની તુલનામાં સો બ્લેડ સામાન્ય રીતે વધુ ઝડપથી ઘસારો અનુભવે છે અને તેને વધુ વારંવાર બદલવાની જરૂર પડે છે.

અવાજ: કરવત કાપવાનો અવાજ હાઇડ્રોલિક કટીંગ કરતા વધુ મોટો હોય છે, જેના કારણે ઉત્પાદન ક્ષેત્રમાં વધારાના સાઉન્ડપ્રૂફિંગ પગલાંની જરૂર પડી શકે છે.

કચરો: હાઇડ્રોલિક કટર, યોગ્ય રીતે માપાંકિત હોવા છતાં, સામાન્ય રીતે પ્રતિ કટ 8-10 મીમીનો અનિવાર્ય કચરો ઉત્પન્ન કરે છે. બીજી બાજુ, લાકડાં કાપનાર લગભગ શૂન્ય કચરો ઉત્પન્ન કરે છે.

જાળવણી: સો બ્લેડને ઘર્ષણથી ઉત્પન્ન થતી ગરમીનું સંચાલન કરવા માટે શીતક પ્રણાલીની જરૂર પડે છે, જે સતત અને કાર્યક્ષમ કટીંગ સુનિશ્ચિત કરે છે. તેનાથી વિપરીત, હાઇડ્રોલિક કટીંગ વધુ સુસંગત તાપમાન જાળવી રાખે છે.

સામગ્રી મર્યાદા: સ્ટેનલેસ સ્ટીલમાં નિયમિત કાર્બન સ્ટીલ કરતાં વધુ ઉપજ શક્તિ હોય છે. સ્ટેનલેસ સ્ટીલ સાથે કામ કરતી વખતે, સામગ્રીની પ્રક્રિયા માટે ફક્ત લાકડાં કાપવા યોગ્ય છે.

1. ડેકોઇલર

2. ખોરાક આપવો

૩. પંચિંગ

4. રોલ ફોર્મિંગ સ્ટેન્ડ

5. ડ્રાઇવિંગ સિસ્ટમ

6. કટીંગ સિસ્ટમ

અન્ય

બહારનું ટેબલ