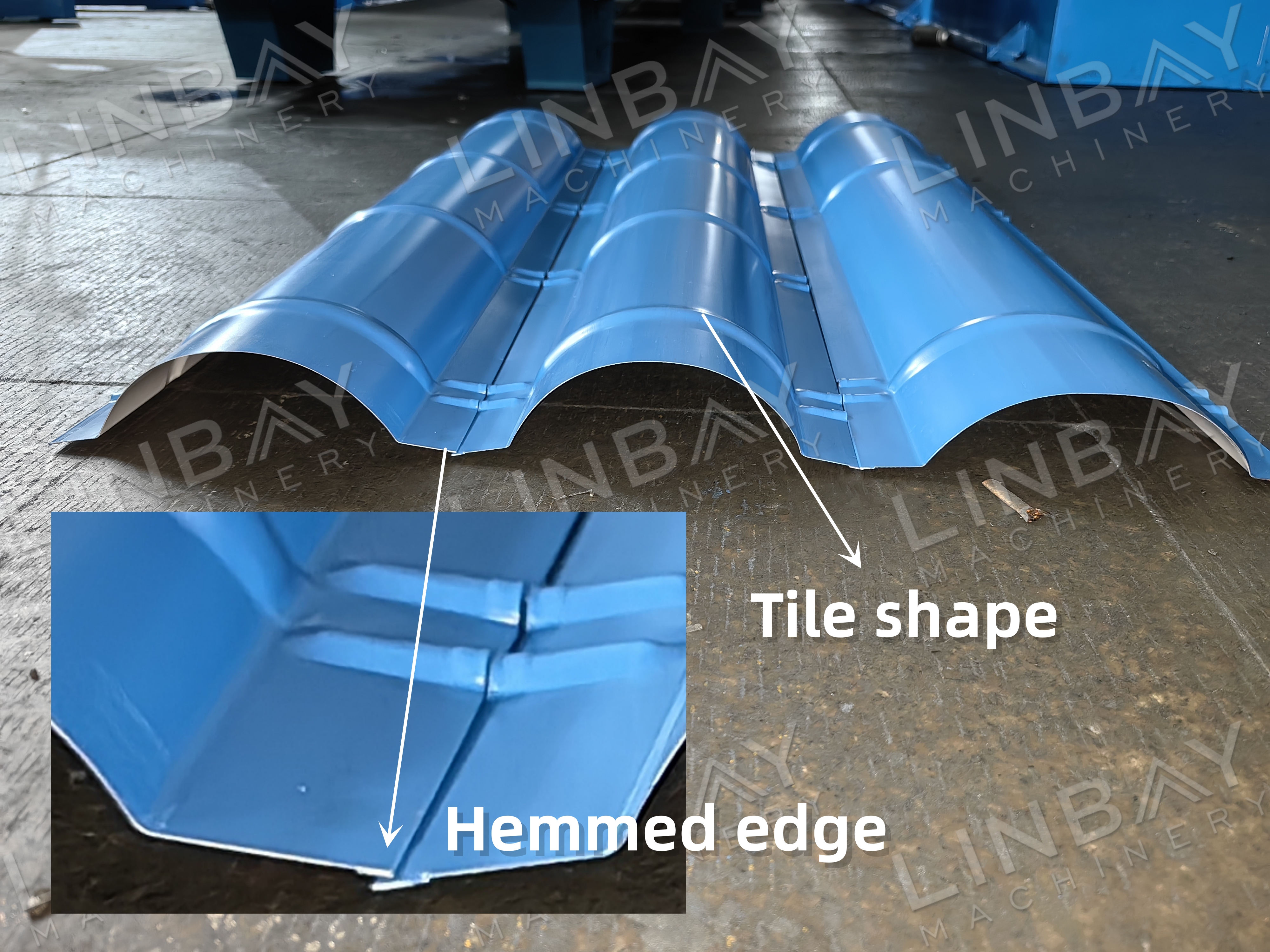

પ્રોફાઇલ

રિજ કેપ બે છત ઢોળાવ જ્યાં મળે છે ત્યાં સીમને સુરક્ષિત કરે છે, જે વરસાદ અને ધૂળથી અસરકારક રીતે વિસ્તારનું રક્ષણ કરે છે. આ કેપ્સ વિવિધ આકારોમાં ઉપલબ્ધ છે જે મેટલ રૂફિંગ પેનલ્સની વિવિધ શૈલીઓને પૂરક બનાવે છે અને 0.3-0.6mm કલર-કોટેડ સ્ટીલ, PPGI અને ગેલ્વેનાઈઝ્ડ સ્ટીલમાંથી બનાવવામાં આવે છે.

વાસ્તવિક કેસ-મુખ્ય ટેકનિકલ પરિમાણો

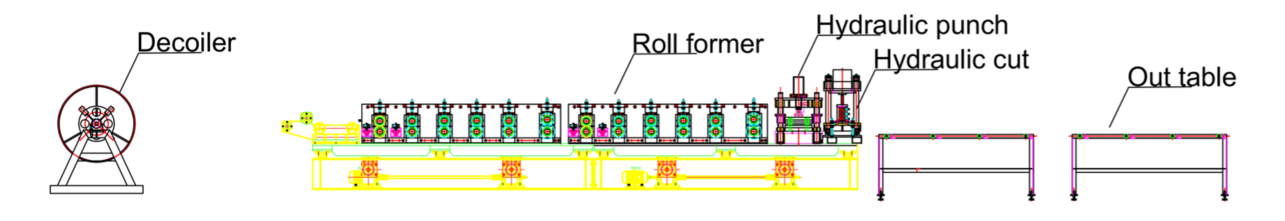

ફ્લો ચાર્ટ: ડેકોઇલર--માર્ગદર્શન--રોલ ફોર્મિંગ મશીન--હાઇડ્રોલિક પંચ--હાઇડ્રોલિક કટ--આઉટ ટેબલ

વાસ્તવિક કેસ-મુખ્ય ટેકનિકલ પરિમાણો

· એડજસ્ટેબલ લાઇન સ્પીડ: 0-10m/મિનિટ

· સુસંગત સામગ્રી: રંગ-કોટેડ સ્ટીલ, ગેલ્વેનાઈઝ્ડ સ્ટીલ અને PPGI

· સામગ્રીની જાડાઈ શ્રેણી: 0.3-0.6 મીમી

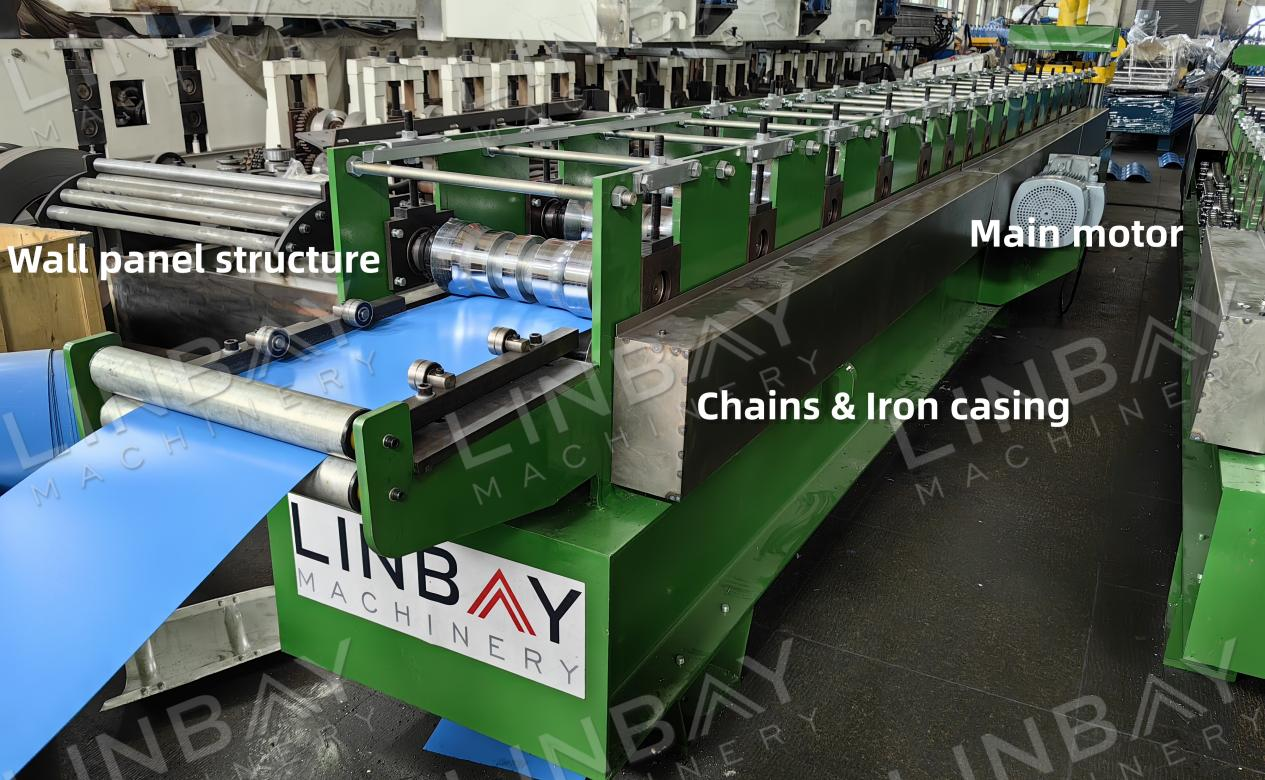

રોલ ફોર્મિંગ મશીનનો પ્રકાર: વોલ-પેનલ સ્ટ્રક્ચર

· ડ્રાઇવ સિસ્ટમ: ચેઇન મિકેનિઝમ

· કટીંગ સિસ્ટમ: હાઇડ્રોલિક કટીંગ, કટીંગ પ્રક્રિયા દરમિયાન રોલ ફોર્મર અટકી જાય છે.

· પીએલસી નિયંત્રણ: સિમેન્સ સિસ્ટમ

વાસ્તવિક કેસ-મશીનરી

૧.મેન્યુઅલ ડીકોઇલર*૧ (અમે ઇલેક્ટ્રિકલ અને હાઇડ્રોલિક ડીકોઇલર પણ ઓફર કરીએ છીએ, નીચે વર્ણનમાં વધુ જાણો)

2. રોલ ફોર્મિંગ મશીન*1

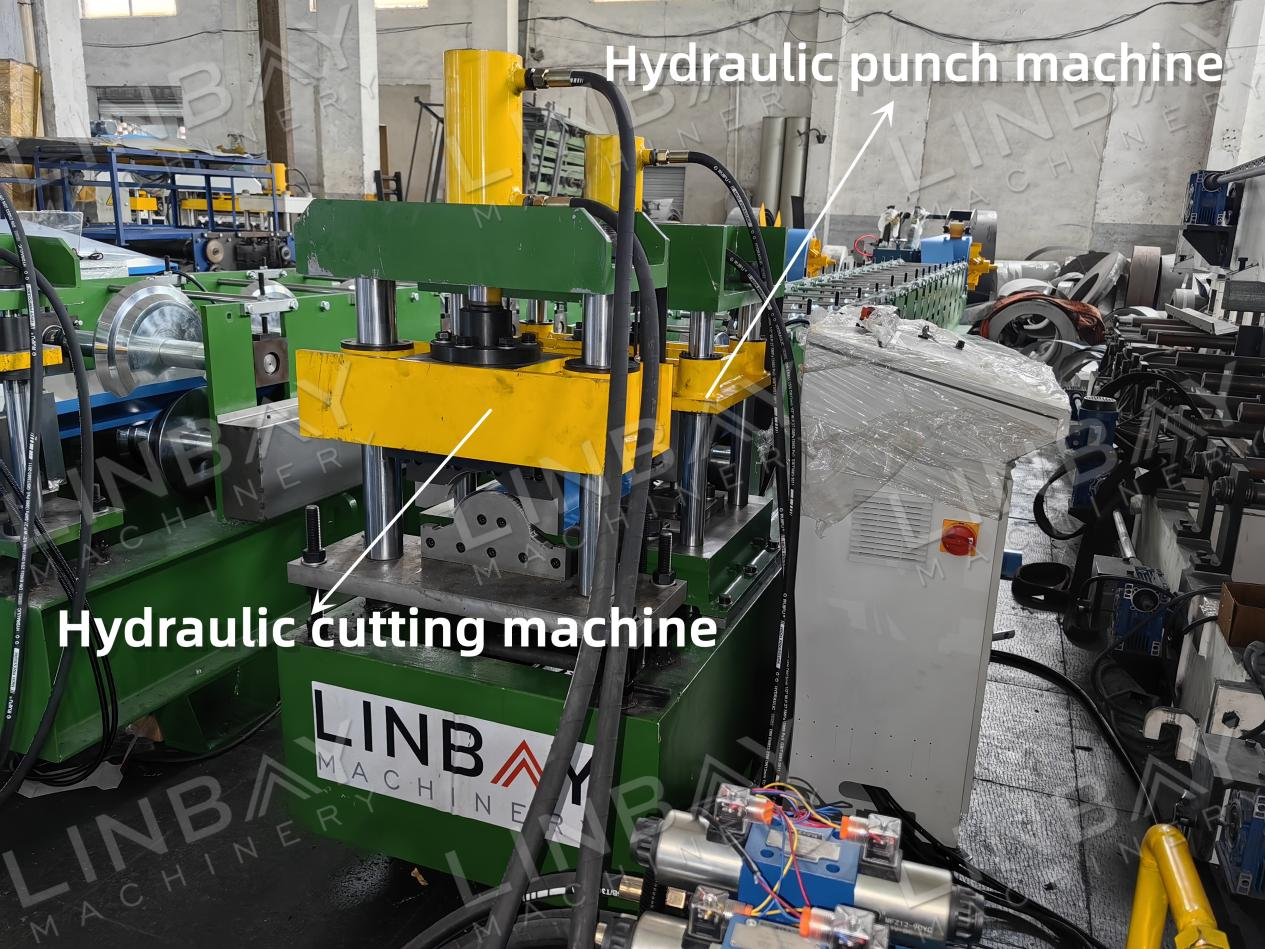

૩.હાઇડ્રોલિક પંચ મશીન*૧

૪.હાઇડ્રોલિક કટીંગ મશીન*૧

૫.આઉટ ટેબલ*૨

૬.પીએલસી કંટ્રોલ કેબિનેટ*૧

૭. હાઇડ્રોલિક સ્ટેશન*૧

૮. સ્પેરપાર્ટ્સ બોક્સ (મફત)*૧

વાસ્તવિક કેસ-વર્ણન

ડેકોઇલર

આ ડીકોઇલર મેન્યુઅલ, ઇલેક્ટ્રિક અને હાઇડ્રોલિક વર્ઝનમાં ઉપલબ્ધ છે, જે સ્ટીલ કોઇલની જાડાઈ, પહોળાઈ અને વજન અનુસાર પસંદ કરવામાં આવે છે. 0.6 મીમી જાડા કોઇલને સુરક્ષિત રીતે ટેકો આપવા માટે મેન્યુઅલ ડીકોઇલર પૂરતું છે, જે સરળ અને સ્થિર અનકોઇલિંગ સુનિશ્ચિત કરે છે.

અનકોઇલરનો સેન્ટ્રલ શાફ્ટ, જેને કોર એક્સપાન્શન ડિવાઇસ તરીકે પણ ઓળખવામાં આવે છે, તે સ્ટીલ કોઇલને પકડી રાખવા માટે રચાયેલ છે, જેમાં 460-520 મીમી સુધીના આંતરિક વ્યાસને સમાવવા માટે વિસ્તરણ અથવા સંકોચન કરવાની ક્ષમતા છે, જે સુરક્ષિત અને સરળ અનકોઇલિંગ સુનિશ્ચિત કરે છે. વધુમાં, કોઇલને લપસી જવાથી અટકાવવા માટે બાહ્ય કોઇલ રીટેનરનો સમાવેશ કરવામાં આવ્યો છે, જે કાર્યકરની સલામતીમાં વધારો કરે છે.

માર્ગદર્શન

ગાઇડ રોલર્સ સ્ટીલ કોઇલને રોલ ફોર્મિંગ મશીનમાં સરળતાથી પ્રવેશવામાં મદદ કરે છે, જે અન્ય મશીનોની મધ્યરેખા સાથે સંરેખણ સુનિશ્ચિત કરે છે. રિજ કેપની સીધીતા જાળવવા અને ચોક્કસ રચના દબાણ બિંદુઓ સુનિશ્ચિત કરવા માટે આ સંરેખણ મહત્વપૂર્ણ છે.

રોલ ફોર્મિંગ મશીન

દિવાલ પેનલનું માળખું સાંકળ-સંચાલિત સિસ્ટમ સાથે જોડાયેલું છે જે 0.3-0.6 મીમી જાડાઈ સુધીની પાતળી શીટ્સને કાર્યક્ષમ રીતે આકાર આપે છે, જે ખર્ચ-અસરકારક ઉકેલ પ્રદાન કરે છે. સાંકળ લોખંડના કેસીંગમાં બંધ છે, જે કામદારોને રક્ષણ પૂરું પાડે છે અને કાટમાળના નુકસાનથી સાંકળોનું રક્ષણ કરે છે. જેમ જેમ સ્ટીલ કોઇલ ફોર્મિંગ રોલર્સમાંથી પસાર થાય છે, તેમ તેમ તે દબાણ અને તાણ બળોને આધિન થાય છે, જેના પરિણામે ઇચ્છિત આકાર મળે છે.

આ સિસ્ટમમાં 16 ફોર્મિંગ સ્ટેશનોનો સમાવેશ થાય છે, જેમાંથી દરેક ક્લાયન્ટના સ્પષ્ટીકરણોના આધારે ચોક્કસ રીતે બનાવવામાં આવ્યા છે, જેમાં રિજ કેપની બંને બાજુએ તરંગની ઊંચાઈ, ચાપ ત્રિજ્યા અને સીધી ધારને ધ્યાનમાં લેવામાં આવે છે. આ સ્ટેશનો કોઇલ સપાટી પર કોઈપણ ખંજવાળ અથવા પેઇન્ટ કોટિંગને નુકસાન અટકાવવા માટે રચાયેલ છે.

આ રિજ કેપમાં હેમ્ડ કિનારીઓ શામેલ છે જે તીક્ષ્ણતા ઘટાડીને અને કામદારોને ઈજાથી બચાવીને સલામતીમાં વધારો કરે છે. હેમ્ડ ડિઝાઇન ધાતુની ધારને પણ છુપાવે છે, ધારને ઘસતા અટકાવે છે અને રિજ કેપની ધાર પર કાટ લાગવાનું જોખમ ઘટાડે છે.

સ્ટેમ્પિંગ

એકવાર બને પછી, સ્ટીલ કોઇલ અર્ધવર્તુળાકાર આકાર લે છે. આગળ, ટાઇલ પર ઉભા થયેલા પેટર્નને સ્ટેમ્પ કરવા માટે હાઇડ્રોલિક પંચ મશીનનો ઉપયોગ કરવામાં આવે છે. આ પ્રક્રિયા ફક્ત ટાઇલને આકાર આપતી નથી પણ રિજ કેપની રેખાંશ મજબૂતાઈને પણ વધારે છે. સ્ટેમ્પિંગ ફ્રીક્વન્સીને PLC સ્ક્રીન દ્વારા ગોઠવી શકાય છે, અને સ્ટેમ્પિંગ મોલ્ડને તમારા સ્પષ્ટીકરણો સાથે મેળ ખાવા માટે કસ્ટમાઇઝ કરી શકાય છે.

એન્કોડર, પીએલસી કંટ્રોલ કેબિનેટ, અને હાઇડ્રોલિક કટીંગ

એન્કોડર આગળ વધતા સ્ટીલ કોઇલની લંબાઈને સચોટ રીતે માપે છે અને આ માપને PLC કંટ્રોલ કેબિનેટમાં મોકલવામાં આવતા ઇલેક્ટ્રિકલ સિગ્નલમાં રૂપાંતરિત કરે છે. ઓપરેટરો PLC કેબિનેટ સ્ક્રીનથી સીધા જ ઉત્પાદન ગતિ, બેચ કદ અને કટીંગ લંબાઈને ગોઠવી શકે છે. એન્કોડર તરફથી ચોક્કસ પ્રતિસાદ બદલ આભાર, હાઇડ્રોલિક કટીંગ મશીન ±1mm ની અંદર કટીંગ લંબાઈની ભૂલ જાળવી શકે છે. વધુમાં, કટીંગ બ્લેડ પૂરા પાડવામાં આવેલા ડ્રોઇંગ્સ અનુસાર કસ્ટમ-ડિઝાઇન કરવામાં આવે છે, જે સ્વચ્છ, વિકૃતિ-મુક્ત ધારને સુનિશ્ચિત કરે છે અને બર્સને દૂર કરે છે.

1. ડેકોઇલર

2. ખોરાક આપવો

૩. પંચિંગ

4. રોલ ફોર્મિંગ સ્ટેન્ડ

5. ડ્રાઇવિંગ સિસ્ટમ

6. કટીંગ સિસ્ટમ

અન્ય

બહારનું ટેબલ