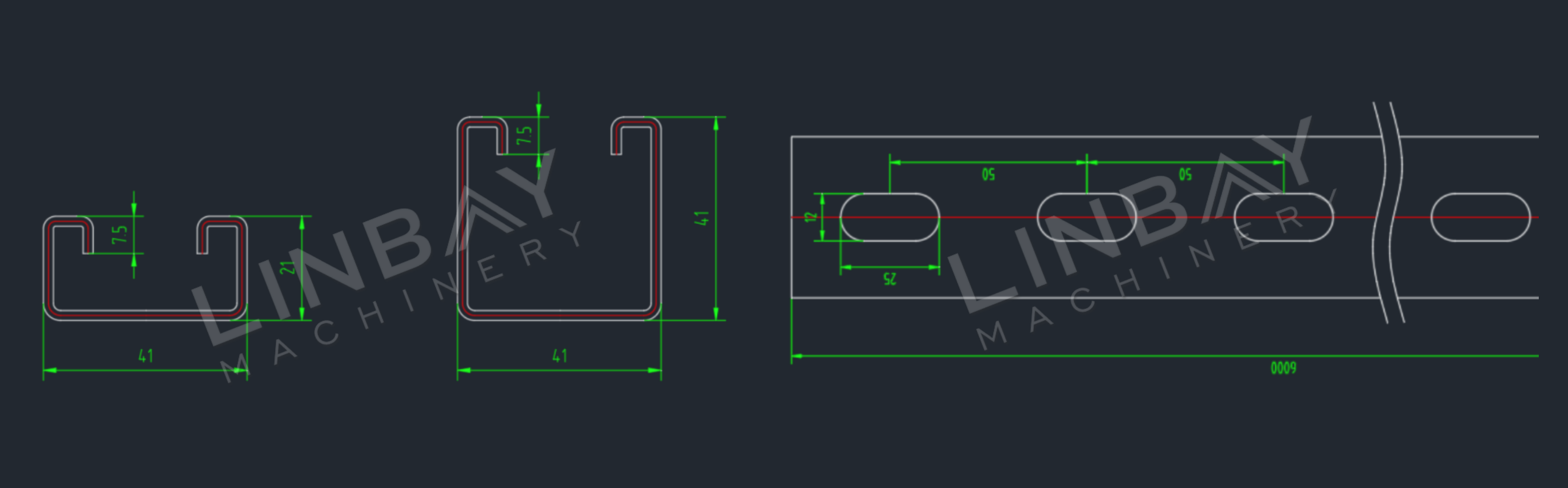

પ્રોફાઇલ

સ્ટ્રટ ચેનલો સામાન્ય રીતે 1.5-2.0mm અથવા 2.0-2.5mm જાડાઈવાળા ગેલ્વેનાઈઝ્ડ સ્ટીલ અથવા 1.5-2.0mm જાડાઈવાળા સ્ટેનલેસ સ્ટીલથી બનેલી હોય છે. તેમને તેમની લંબાઈ સાથે નિયમિત અંતરે છિદ્રો અથવા સ્લોટ્સ સાથે ડિઝાઇન કરવામાં આવે છે, જે બોલ્ટ, નટ્સ અથવા અન્ય ફાસ્ટનર્સને સરળતાથી જોડવાની સુવિધા આપે છે.

41*41, 41*21, 41*52, 41*62, 41*72, અને 41*82mm જેવા સામાન્ય પરિમાણો જેવા બહુવિધ કદના ઉત્પાદન માટે ઓટોમેટિક સાઈઝ એડજસ્ટમેન્ટ સાથેની પ્રોડક્શન લાઇન આદર્શ છે. સ્ટ્રટ ચેનલની ઊંચાઈ જેટલી ઊંચી હશે, તેટલા વધુ ફોર્મિંગ સ્ટેશનોની જરૂર પડશે, જે બદલામાં રોલ ફોર્મિંગ મશીનની કિંમતમાં વધારો કરશે.

વાસ્તવિક કેસ-મુખ્ય ટેકનિકલ પરિમાણો

ફ્લો ચાર્ટ

લેવલર સાથે હાઇડ્રોલિક ડીકોઇલર--સર્વો ફીડર--પંચ પ્રેસ--માર્ગદર્શન--રોલ ફોર્મિંગ મશીન--ફ્લાઇંગ હાઇડ્રોલિક કટ--આઉટ ટેબલ

મુખ્ય ટેકનિકલ પરિમાણો

1.લાઇન ગતિ: 15 મીટર/મિનિટ, એડજસ્ટેબલ

2. પરિમાણ: 41*41mm અને 41*21mm.

૩. સામગ્રીની જાડાઈ: ૧.૫-૨.૫ મીમી

૪. યોગ્ય સામગ્રી: ગેલ્વેનાઈઝ્ડ સ્ટીલ

૫. રોલ ફોર્મિંગ મશીન: કાસ્ટ-આયર્ન સ્ટ્રક્ચર અને ગિયરબોક્સ ડ્રાઇવિંગ સિસ્ટમ.

૬. કટીંગ અને બેન્ડિંગ સિસ્ટમ: ફ્લાઇંગ હાઇડ્રોલિક કટ. કાપતી વખતે રોલ ફર્મર બંધ થતું નથી.

૭. કદ બદલવું: આપમેળે.

૮.પીએલસી કેબિનેટ: સિમેન્સ સિસ્ટમ.

વાસ્તવિક કેસ-વર્ણન

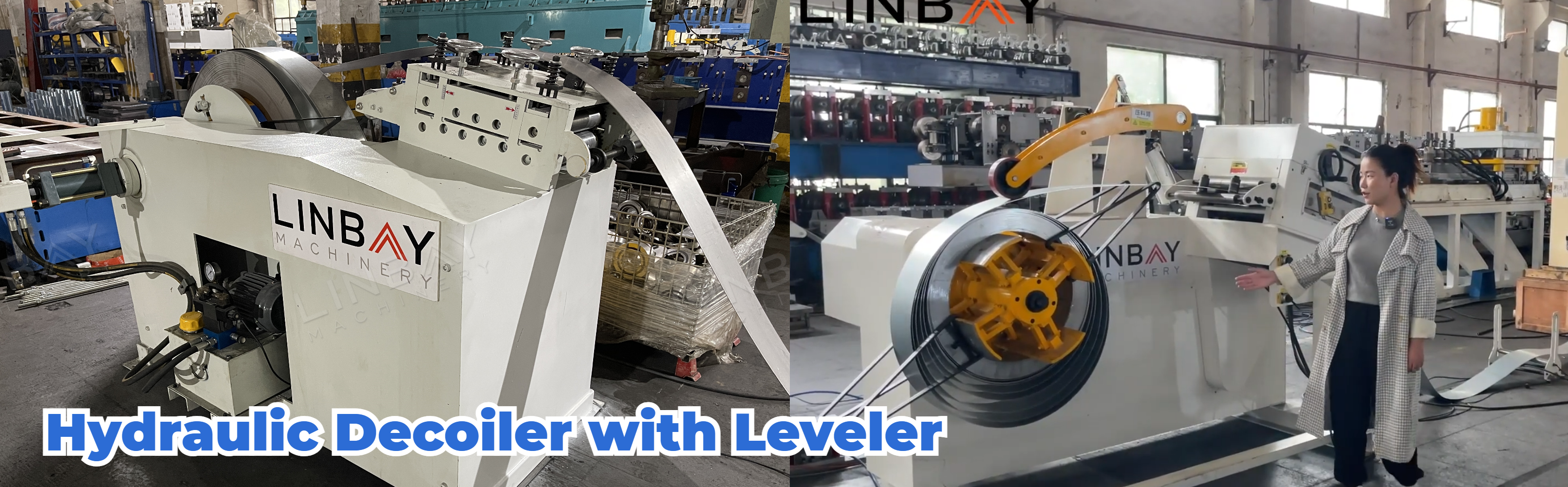

લેવલર સાથે હાઇડ્રોલિક ડીકોઇલર

આ પ્રકારના ડીકોઇલર, જેને "2-ઇન-1 ડીકોઇલર અને લેવલર" તરીકે પણ ઓળખવામાં આવે છે, તેમાં કોમ્પેક્ટ ડિઝાઇન છે જે ઉત્પાદન લાઇનની જગ્યાના આશરે 3 મીટર સુધી બચાવી શકે છે, જેનાથી અમારા ગ્રાહકો માટે ફેક્ટરી જમીન ખર્ચમાં ઘટાડો થાય છે. વધુમાં, ડીકોઇલર અને લેવલર વચ્ચેનું ઓછું અંતર સેટઅપ મુશ્કેલીઓ ઘટાડે છે, જેનાથી કોઇલ ફીડિંગ અને ઓપરેશન વધુ અનુકૂળ બને છે.

સર્વો ફીડર અને પંચ પ્રેસ

સર્વો મોટર લગભગ કોઈ સ્ટાર્ટ-સ્ટોપ સમય વિલંબ વિના કાર્ય કરે છે, જે ચોક્કસ પંચિંગ માટે કોઇલની ફીડ લંબાઈનું ચોક્કસ નિયંત્રણ સક્ષમ કરે છે. આંતરિક રીતે, ફીડરની અંદર ન્યુમેટિક ફીડિંગ કોઇલ સપાટીને ઘર્ષણથી અસરકારક રીતે સુરક્ષિત કરે છે.

સામાન્ય રીતે, સ્ટ્રટ ચેનલના છિદ્રોનું અંતર 50 મીમી હોય છે, જેમાં પંચિંગ પિચ 300 મીમી હોય છે. સમકક્ષ પંચિંગ બળ ધરાવતા હાઇડ્રોલિક પંચ મશીનોની તુલનામાં, પંચ પ્રેસ પ્રતિ મિનિટ આશરે 70 વખત ઝડપી પંચિંગ દર પ્રાપ્ત કરે છે.

જ્યારે પંચ પ્રેસ માટે પ્રારંભિક રોકાણ ખર્ચ હાઇડ્રોલિક પંચ કરતા વધારે હોઈ શકે છે, તેઓ લાંબા ગાળાની સારી કિંમત-અસરકારકતા પ્રદાન કરે છે, ખાસ કરીને ઉચ્ચ-વોલ્યુમ ઉત્પાદન માટે. વધુમાં, પંચ પ્રેસ માટે જાળવણી ખર્ચ તેમના સરળ યાંત્રિક ઘટકોને કારણે ઓછો હોઈ શકે છે.

અમે ચીનના યાંગલી બ્રાન્ડ પંચ પ્રેસને અમારી પ્રાથમિક અને લાંબા ગાળાની પસંદગી તરીકે પસંદ કર્યું છે કારણ કે યાંગલીની વિશ્વભરમાં બહુવિધ ઓફિસો છે, જે અમારા ગ્રાહકોને સમયસર વેચાણ પછીની સહાય અને સેવા પ્રદાન કરે છે.

માર્ગદર્શન

માર્ગદર્શક રોલર્સ ખાતરી કરે છે કે કોઇલ અને મશીન એક જ કેન્દ્રરેખા સાથે ગોઠવાયેલા છે, જે ખાતરી આપે છે કે કોઇલ રચના પ્રક્રિયા દરમિયાન અવિકૃત રહે છે.

રોલ ફોર્મિંગ મશીન

આ ફોર્મિંગ મશીન કાસ્ટ-આયર્ન સ્ટ્રક્ચર અને ગિયરબોક્સ ડ્રાઇવિંગ સિસ્ટમનો ઉપયોગ કરે છે. સ્ટીલ કોઇલ કુલ 28 ફોર્મિંગ સ્ટેશનોમાંથી પસાર થાય છે, જ્યાં સુધી તે ડ્રોઇંગમાં સ્પષ્ટીકરણો સાથે મેળ ખાતું નથી ત્યાં સુધી તે વિકૃતિમાંથી પસાર થાય છે.

એકવાર કામદારો PLC કંટ્રોલ પેનલ પર પરિમાણો સેટ કરી લે, પછી રોલ ફોર્મિંગ મશીનના ફોર્મિંગ સ્ટેશનો આપમેળે યોગ્ય સ્થાનો પર ગોઠવાઈ જશે, ફોર્મિંગ પોઈન્ટ રોલર્સ સાથે મળીને આગળ વધશે.

ફોર્મિંગ સ્ટેશનોની હિલચાલ દરમિયાન સલામતી માટે, ડાબી અને જમણી બંને બાજુએ બે ડિસ્ટન્સ સેન્સર મૂકવામાં આવે છે. આ સેન્સર બાહ્યતમ અને આંતરિકતમ સ્થિતિઓને અનુરૂપ છે જેમાં ફોર્મિંગ સ્ટેશનોને ગોઠવી શકાય છે. તેઓ ફોર્મિંગ સ્ટેશનોના આધારને શોધી કાઢે છે: સૌથી અંદરનો સેન્સર ફોર્મિંગ સ્ટેશનોને ખૂબ નજીક આવતા અને રોલર અથડામણનું કારણ બનતા અટકાવે છે, જ્યારે સૌથી બહારનો સેન્સર ફોર્મિંગ સ્ટેશનોને રેલથી અલગ થવા અને પડતા અટકાવે છે.

ફોર્મિંગ રોલર્સની સપાટીને ક્રોમ-પ્લેટેડ કરવામાં આવે છે જેથી તેને સુરક્ષિત રાખી શકાય અને રોલર્સનું આયુષ્ય વધે.

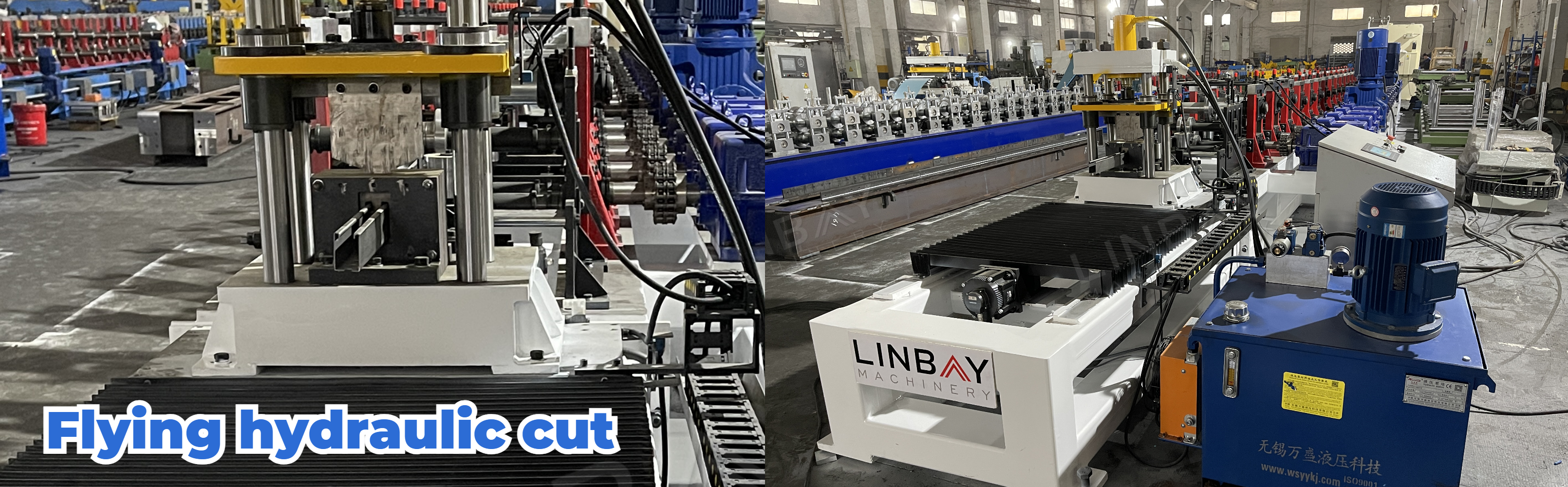

ફ્લાઇંગ હાઇડ્રોલિક કટ

કટીંગ મશીનનો આધાર ટ્રેક પર આગળ-પાછળ ખસી શકે છે, જેનાથી સ્ટીલ કોઇલ રોલ ફોર્મિંગ મશીન દ્વારા સતત આગળ વધી શકે છે. આ સેટઅપ રોલ ફોર્મિંગ મશીનને રોકવાની જરૂરિયાતને દૂર કરે છે, જેનાથી ઉત્પાદન લાઇનની એકંદર ગતિ વધે છે. કટીંગ બ્લેડ મોલ્ડ દરેક ચોક્કસ પ્રોફાઇલના આકારને મેચ કરવા માટે તૈયાર કરવામાં આવે છે. તેથી, દરેક કદને કટીંગ બ્લેડ મોલ્ડનો પોતાનો સેટ જરૂરી છે.

1. ડેકોઇલર

2. ખોરાક આપવો

૩. પંચિંગ

4. રોલ ફોર્મિંગ સ્ટેન્ડ

5. ડ્રાઇવિંગ સિસ્ટમ

6. કટીંગ સિસ્ટમ

અન્ય

બહારનું ટેબલ