वीडियो

प्रोफ़ाइल

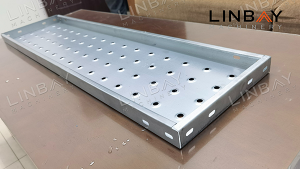

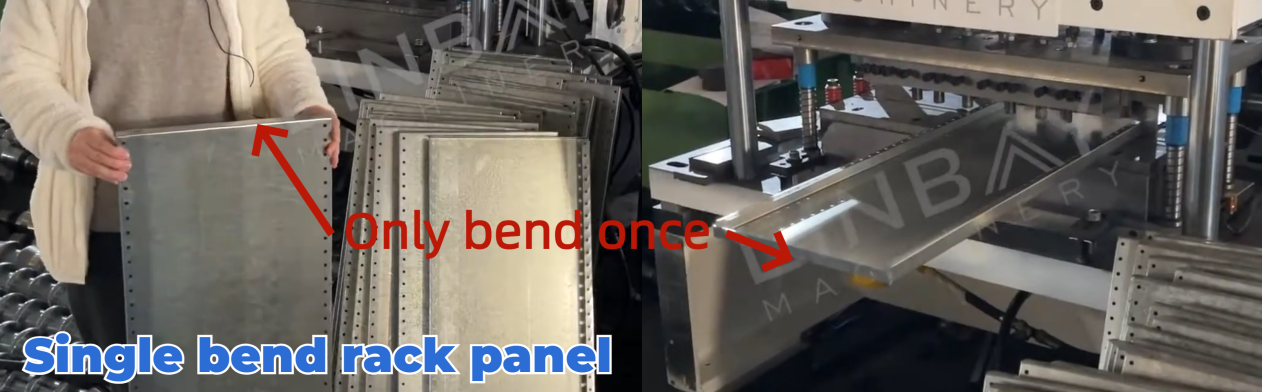

रैकिंग सिस्टम के बीम पर स्थित शेल्फ पैनल, सामान को सुरक्षित रूप से संग्रहीत करने के लिए एक मज़बूत प्लेटफ़ॉर्म का काम करता है। हमारी निर्माण विशेषज्ञता डबल-बेंड शेल्फ पैनल बनाने पर केंद्रित है, जो सिंगल-बेंड प्रकार की तुलना में बेहतर टिकाऊपन प्रदान करते हैं। इसके अलावा, यह डिज़ाइन नुकीले किनारों को हटाकर उपयोगकर्ता की सुरक्षा को प्राथमिकता देता है।

वास्तविक मामला-मुख्य तकनीकी पैरामीटर

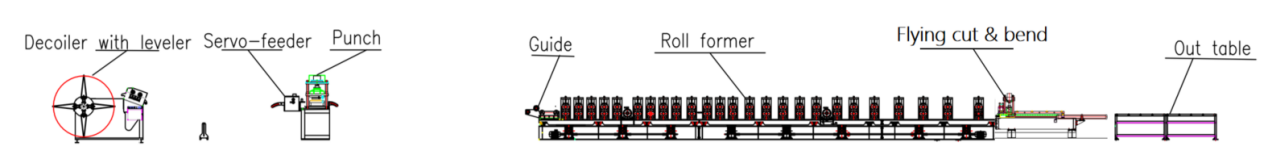

प्रवाह चार्ट

लेवलर के साथ हाइड्रोलिक डिकोइलर--सर्वो फीडर--हाइड्रोलिक पंच--रोल बनाने की मशीन--हाइड्रोलिक कट और स्टैम्पिंग--आउट टेबल

मुख्य तकनीकी पैरामीटर:

1. लाइन गति: 0 से 4 मीटर/मिनट तक समायोज्य

2. प्रोफाइल: एक समान ऊंचाई वाले विभिन्न आकार, चौड़ाई और लंबाई में भिन्नता

3. सामग्री की मोटाई: 0.6-0.8 मिमी (इस अनुप्रयोग के लिए)

4. उपयुक्त सामग्री: जस्ती इस्पात

5. रोल बनाने की मशीन: एक कैंटिलीवर डबल-वॉल पैनल संरचना और चेन ड्राइविंग सिस्टम का उपयोग करती है

6. गठन स्टेशनों की संख्या: 13

7. काटने की प्रणाली: एक साथ काटने और मोड़ने की प्रक्रिया; प्रक्रिया के दौरान रोल फॉर्मर चालू रहता है

8. आकार समायोजन: स्वचालित

9. पीएलसी कैबिनेट: सीमेंस सिस्टम से सुसज्जित

वास्तविक मामला-विवरण

लेवलर के साथ हाइड्रोलिक डेकोइलर

कोर विस्तार को 460 मिमी से 520 मिमी तक के स्टील कॉइल के आंतरिक व्यास के अनुसार समायोजित किया जा सकता है। कॉइल खोलने के दौरान, बाहरी कॉइल रिटेनर यह सुनिश्चित करते हैं कि स्टील कॉइल डिकॉयलर पर सुरक्षित रूप से रहे, जिससे कॉइल को फिसलने से रोककर कर्मचारी की सुरक्षा बढ़ जाती है।

लेवलर रोलर्स की एक श्रृंखला से सुसज्जित होता है जो स्टील कॉइल को धीरे-धीरे समतल करता है, जिससे अवशिष्ट तनाव प्रभावी रूप से दूर हो जाता है।

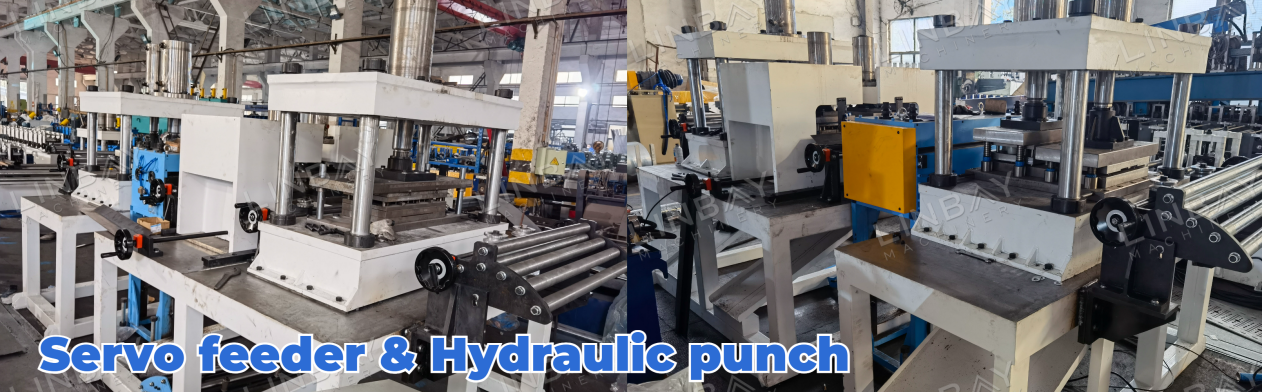

सर्वो फीडर और हाइड्रोलिक पंच

(1)स्वतंत्र हाइड्रोलिक पंचिंग

यह पंचिंग सिस्टम स्वतंत्र रूप से काम करता है, रोल फॉर्मिंग मशीन के साथ एक ही मशीन बेस साझा नहीं करता, जिससे रोल फॉर्मिंग प्रक्रिया का निर्बाध और निर्बाध निष्पादन सुनिश्चित होता है। फीडर एक सर्वो मोटर द्वारा संचालित होता है, जिसमें न्यूनतम स्टार्ट-स्टॉप समय विलंब होता है। यह कॉइल फीडर में स्टील कॉइल की गति पर सटीक नियंत्रण प्रदान करता है, जिससे सटीक और कुशल पंचिंग सुनिश्चित होती है।

(2) अनुकूलित मोल्ड समाधान

शेल्फ पैनल पर छिद्रित छिद्रों को नॉच, कार्यात्मक छिद्र और निचले निरंतर छिद्रों में वर्गीकृत किया गया है। एक ही शेल्फ पैनल पर इन छिद्रों की अलग-अलग आवृत्तियों के कारण, हाइड्रोलिक पंचिंग मशीन चार समर्पित सांचों से सुसज्जित है, जिनमें से प्रत्येक को एक विशिष्ट प्रकार के छिद्र के लिए डिज़ाइन किया गया है। यह सेटअप प्रत्येक प्रकार के छिद्रण को कुशलतापूर्वक पूरा करने के लिए डिज़ाइन किया गया है, जिससे समग्र दक्षता और उत्पादकता में वृद्धि होती है।

एनकोडर और पीएलसी

एनकोडर संवेदित स्टील कॉइल की लंबाई को विद्युत संकेतों में परिवर्तित करता है, जिन्हें फिर पीएलसी नियंत्रण कैबिनेट को भेजा जाता है। नियंत्रण कैबिनेट के अंदर, ऑपरेटर उत्पादन गति, एकल उत्पादन आउटपुट, कटिंग लंबाई और अन्य मापदंडों का प्रबंधन कर सकते हैं। एनकोडर से सटीक माप और फीडबैक के साथ, कटिंग मशीन कटिंग त्रुटियों को निर्धारित सीमा के भीतर बनाए रख सकती है।±1मिमी.

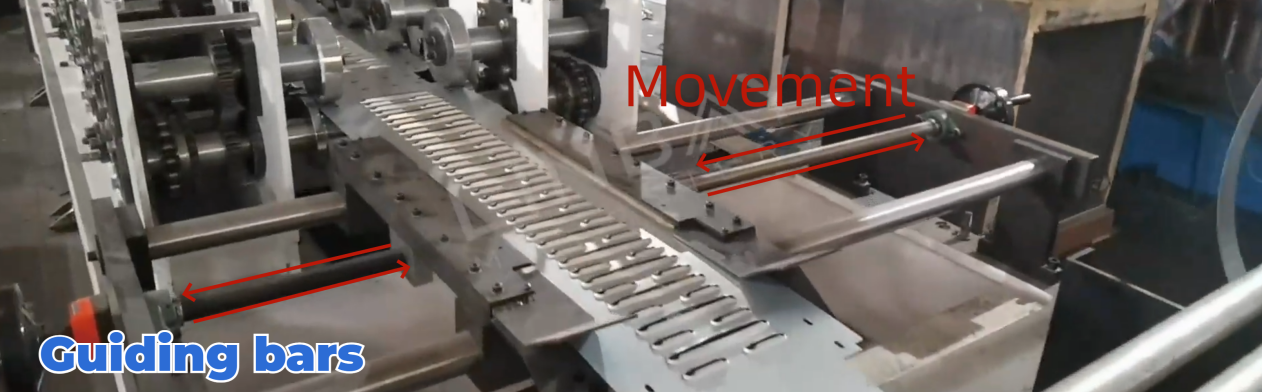

रोल बनाने की मशीन

रोल बनाने वाली मशीन में प्रवेश करने से पहले, स्टील कॉइल समायोज्य मार्गदर्शक पट्टियों से होकर गुज़रती है। ये पट्टियाँ स्टील कॉइल की चौड़ाई के अनुसार समायोजित की जाती हैं, जिससे यह सुनिश्चित होता है कि यह उत्पादन लाइन मशीनरी के साथ केंद्र रेखा के साथ सटीक रूप से संरेखित हो। शेल्फ पैनल की सीधीता और भार वहन क्षमता बनाए रखने के लिए यह संरेखण आवश्यक है।

यह फॉर्मिंग मशीन दोहरी-दीवार वाली कैंटिलीवर संरचना का उपयोग करती है। चूँकि पैनल के केवल दो तरफ़ ही फॉर्मिंग की आवश्यकता होती है, इसलिए रोलर सामग्री को संरक्षित करने के लिए कैंटिलीवर रोलर डिज़ाइन का उपयोग किया जाता है। चेन ड्राइविंग सिस्टम रोलर्स को आगे बढ़ाता है और स्टील कॉइल पर बल लगाता है, जिससे उनका आगे बढ़ना और फॉर्मिंग संभव हो पाती है।

मशीन विभिन्न चौड़ाई के शेल्फ पैनल बना सकती है। कर्मचारी पीएलसी कंट्रोल कैबिनेट पैनल में वांछित आयाम दर्ज करते हैं। सिग्नल प्राप्त होते ही, दाईं ओर स्थित फॉर्मिंग स्टेशन स्वचालित रूप से रेल के साथ गति करता है। स्टील कॉइल पर फॉर्मिंग पॉइंट, फॉर्मिंग स्टेशन और फॉर्मिंग रोलर्स की गति के साथ समायोजित होते हैं।

फॉर्मिंग स्टेशन की गति की दूरी का पता लगाने के लिए एक एनकोडर भी लगाया गया है, जिससे आकार बदलते समय सटीकता सुनिश्चित होती है। इसके अतिरिक्त, दो स्थिति सेंसर भी शामिल हैं: एक सबसे दूर की दूरी का पता लगाने के लिए और दूसरा उस निकटतम दूरी का पता लगाने के लिए जहाँ तक फॉर्मिंग स्टेशन रेल पर गति कर सकता है। सबसे दूर की स्थिति वाला सेंसर फॉर्मिंग स्टेशन की अत्यधिक गति को रोकता है, जिससे फिसलन से बचाव होता है, जबकि निकटतम स्थिति वाला सेंसर फॉर्मिंग स्टेशन को बहुत अंदर की ओर जाने से रोकता है, जिससे टकराव से बचा जा सकता है।

हाइड्रोलिक कटिंग और बेंडिंग

इस उत्पादन लाइन पर उत्पादित शेल्फ पैनल चौड़े हिस्से पर डबल बेंड की सुविधा देते हैं। हमने एक एकीकृत कटिंग और बेंडिंग मोल्ड डिज़ाइन किया है, जो एक ही मशीन में कटिंग और डबल बेंडिंग दोनों को संभव बनाता है। यह डिज़ाइन न केवल उत्पादन लाइन की लंबाई और फ़ैक्टरी फ़्लोर स्पेस को बचाता है, बल्कि उत्पादन समय को भी कम करता है।

काटने और मोड़ने के दौरान, कटिंग मशीन का आधार रोल बनाने वाली मशीन की उत्पादन गति के साथ तालमेल बिठाते हुए आगे-पीछे हो सकता है। इससे निर्बाध उत्पादन सुनिश्चित होता है और दक्षता बढ़ती है।

अन्य समाधान

यदि आप सिंगल-बेंड शेल्फ पैनल में रुचि रखते हैं, तो विस्तृत उत्पादन प्रक्रिया को गहराई से जानने के लिए चित्र पर क्लिक करें और साथ में दिया गया वीडियो देखें।

मुख्य अंतर:

डबल-बेंड प्रकार बेहतर स्थायित्व प्रदान करता है, जबकि सिंगल-बेंड प्रकार भंडारण आवश्यकताओं को भी पर्याप्त रूप से पूरा करता है।

डबल-बेंड प्रकार के किनारे तीखे नहीं होते, जिससे सुरक्षा बढ़ जाती है, जबकि सिंगल-बेंड प्रकार के किनारे अधिक तीखे हो सकते हैं।

1. डेकोइलर

2. खिलाना

3. छिद्रण

4. रोल बनाने वाले स्टैंड

5. ड्राइविंग सिस्टम

6. काटने की प्रणाली

अन्य

बाहर की मेज