प्रोफ़ाइल

शामियाना के लिए गोल ट्यूबें आवश्यक घटक हैं, जो आमतौर पर एल्यूमीनियम या गैल्वेनाइज्ड स्टील से बनी होती हैं। मानक व्यास 60/63/70/78/80/85 मिमी होते हैं, और ये आमतौर पर 4, 5, 6, या 7 मीटर की लंबाई में उपलब्ध होते हैं।

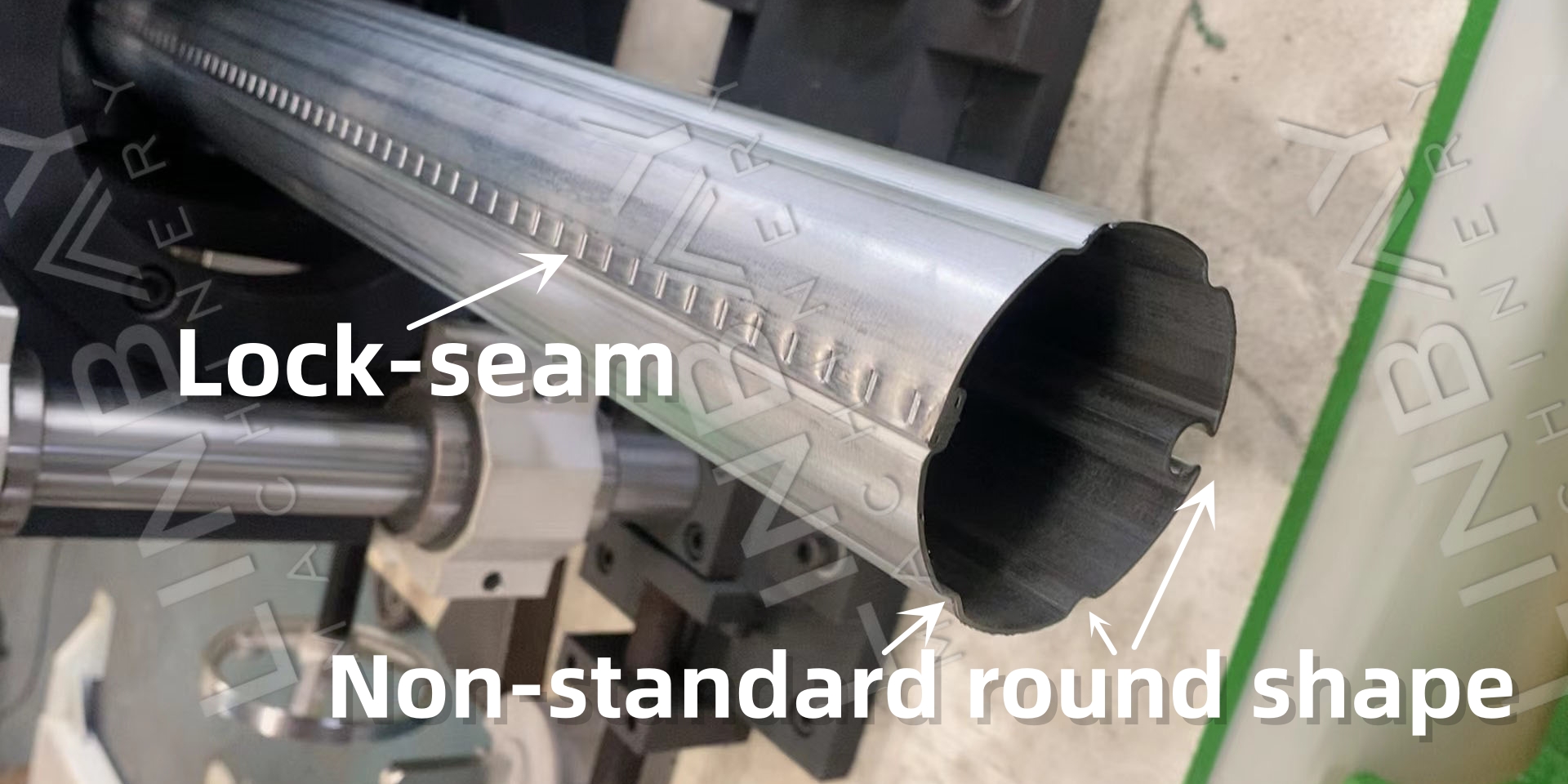

पारंपरिक उत्पादन विधि: स्टील की कुंडलियों को एक बेलनाकार साँचे में लपेटा जाता है और फिर एक गोल ट्यूब बनाने के लिए संपीड़ित किया जाता है। इस विधि के परिणामस्वरूप असमान बल वितरण, कम दक्षता, और ट्यूब की लंबाई और न्यूनतम व्यास दोनों सीमित होते हैं। इसके अलावा, गैर-मानक गोल किनारों वाली ट्यूबें बनाना मुश्किल होता है, जैसा कि नीचे दी गई छवि में दिखाया गया है।

नया दृष्टिकोण: रोल बनाने की मशीन.रोल बनाने की प्रक्रिया में, प्रत्येक रोलर के साथ सामग्री को धीरे-धीरे आकार दिया जाता है, और धीरे-धीरे मोड़कर एक गोल, लॉक-सीम्ड ट्यूब का रूप ले लिया जाता है। यह समान बल वितरण स्प्रिंगबैक को न्यूनतम रखता है। स्टील कॉइल को बिना किसी मैन्युअल प्री-कटिंग के लगातार फीड किया जा सकता है, और ट्यूब की लंबाई को ±1 मिमी की सटीकता के साथ सटीक रूप से काटा जा सकता है। यह विधि छोटे व्यास वाली ट्यूब और कस्टम एज डिज़ाइन बनाने के लिए आदर्श है। यह ग्राहकों के लिए एक कुशल और किफायती समाधान है।

वास्तविक मामला-मुख्य तकनीकी पैरामीटर

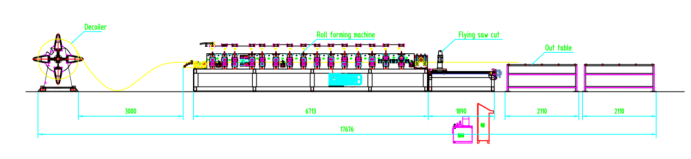

प्रवाह चार्ट: डेकोइलर--गाइडिंग--रोल फॉर्मर--फ्लाइंग सॉ कट--आउट टेबल

वास्तविक मामला-मुख्य तकनीकी पैरामीटर

1.लाइन गति: 0-10 मीटर/मिनट, समायोज्य

2. उपयुक्त सामग्री: जस्ती स्टील, एल्यूमीनियम

3.सामग्री की मोटाई: 0.8-1 मिमी

4.रोल बनाने की मशीन: कच्चा लोहा संरचना

5.ड्राइविंग सिस्टम: यूनिवर्सल संयुक्त कार्डन शाफ्ट के साथ गियरबॉक्स ड्राइविंग सिस्टम।

6.काटने की प्रणाली: उड़ते हुए आरी से काटने की क्रिया, काटने के दौरान रोल फॉर्मर बंद नहीं होता है।

7.पीएलसी कैबिनेट: सीमेंस प्रणाली.

वास्तविक केस-मशीनरी

1.मैनुअल डेकोइलर*1

2.रोल बनाने की मशीन*1

3.फ्लाइंग आरी कटिंग मशीन*1 (आरी ब्लेड सहित*1)

4.आउट टेबल*2

5.पीएलसी नियंत्रण कैबिनेट*1

6.हाइड्रोलिक स्टेशन*1

7.स्पेयर पार्ट्स बॉक्स (निःशुल्क)*1

वास्तविक मामला-विवरण

मैनुअल डेकोइलर

· मजबूत फ्रेम:फ्रेम को मजबूत और स्थिर बनाया गया है, विशेष रूप से स्टील कॉइल को सुरक्षित रूप से सहारा देने के लिए इंजीनियर किया गया है।

· मैंड्रेल विस्तार:मैन्ड्रेल या आर्बर को 490-510 मिमी के आंतरिक व्यास वाले स्टील कॉइल्स को फैलाने और समायोजित करने के लिए मैन्युअल रूप से समायोजित किया जा सकता है। इससे यह सुनिश्चित होता है कि कॉइल सुचारू रूप से डीकॉइलिंग के लिए मज़बूती से पकड़ी गई है।

· कॉइल रिटेनर:यह घटक स्टील कॉइल को मैंड्रेल से फिसलने से रोकने के लिए डिज़ाइन किया गया है। इसे लगाना और हटाना आसान है।

· उपलब्ध विकल्प:बेहतर शक्ति और स्वचालन के लिए, कोर विस्तार उपकरण के विद्युत या हाइड्रोलिक संस्करण उपलब्ध हैं। हालाँकि, पतले और संकरे स्टील कॉइल के कारण, शामियाना गोल ट्यूबों के लिए मैनुअल संस्करण को प्राथमिकता दी जाती है।

गाइडिंग

· प्राथमिक भूमिका: स्टील कॉइल का मशीन की केंद्र रेखा के साथ सटीक संरेखण बनाए रखता है, जिससे मुड़ने, झुकने और गड़गड़ाहट जैसी समस्याओं से बचाव होता है। सटीक संरेखण यह सुनिश्चित करने के लिए महत्वपूर्ण है कि शामियाना की गोल नलियों के जोड़ कड़े और सुरक्षित रहें।

· एकाधिक मार्गदर्शक प्रणालियाँ: यह न केवल फीडिंग बिंदु पर बल्कि पूरे निर्माण मशीन में स्थित होता है ताकि यह सुनिश्चित किया जा सके कि उत्पादन के दौरान ट्यूब सीधी रहे।

· नियमित अंशांकनमार्गदर्शक प्रणालियों का नियमित अंशांकन आवश्यक है, विशेष रूप से परिवहन या उपयोग की लंबी अवधि के बाद।

· शिपमेंट-पूर्व दस्तावेज़ीकरण: लिनबे टीम शिपमेंट से पहले मार्गदर्शक चौड़ाई को सावधानीपूर्वक मापती है और रिकॉर्ड करती है, तथा ग्राहक की रसीद पर सटीक अंशांकन की सुविधा के लिए उपयोगकर्ता मैनुअल में ये विवरण प्रदान करती है।

रोल फॉर्मर

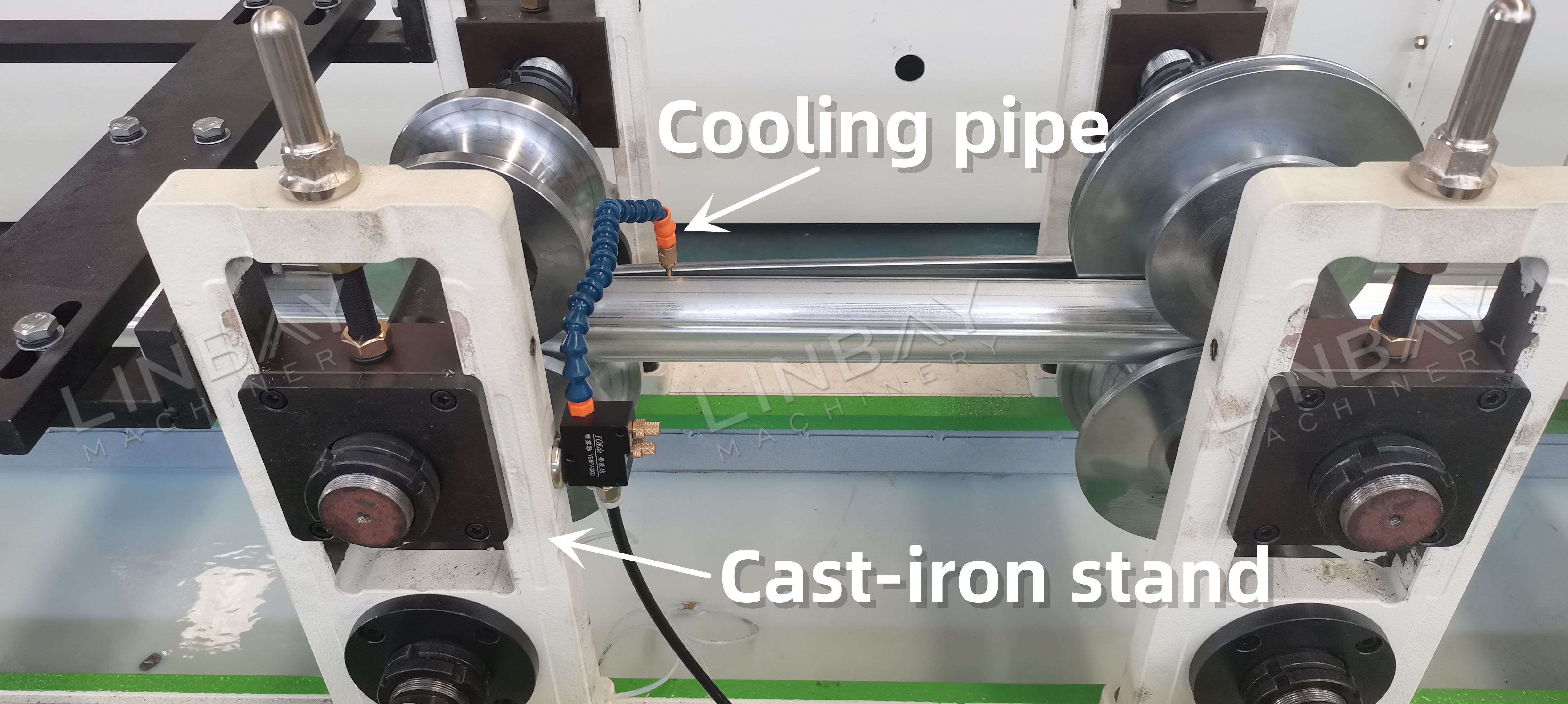

· मजबूत निर्माण: बेहतर स्थायित्व के लिए इसमें कच्चा लोहा स्टैंड है।

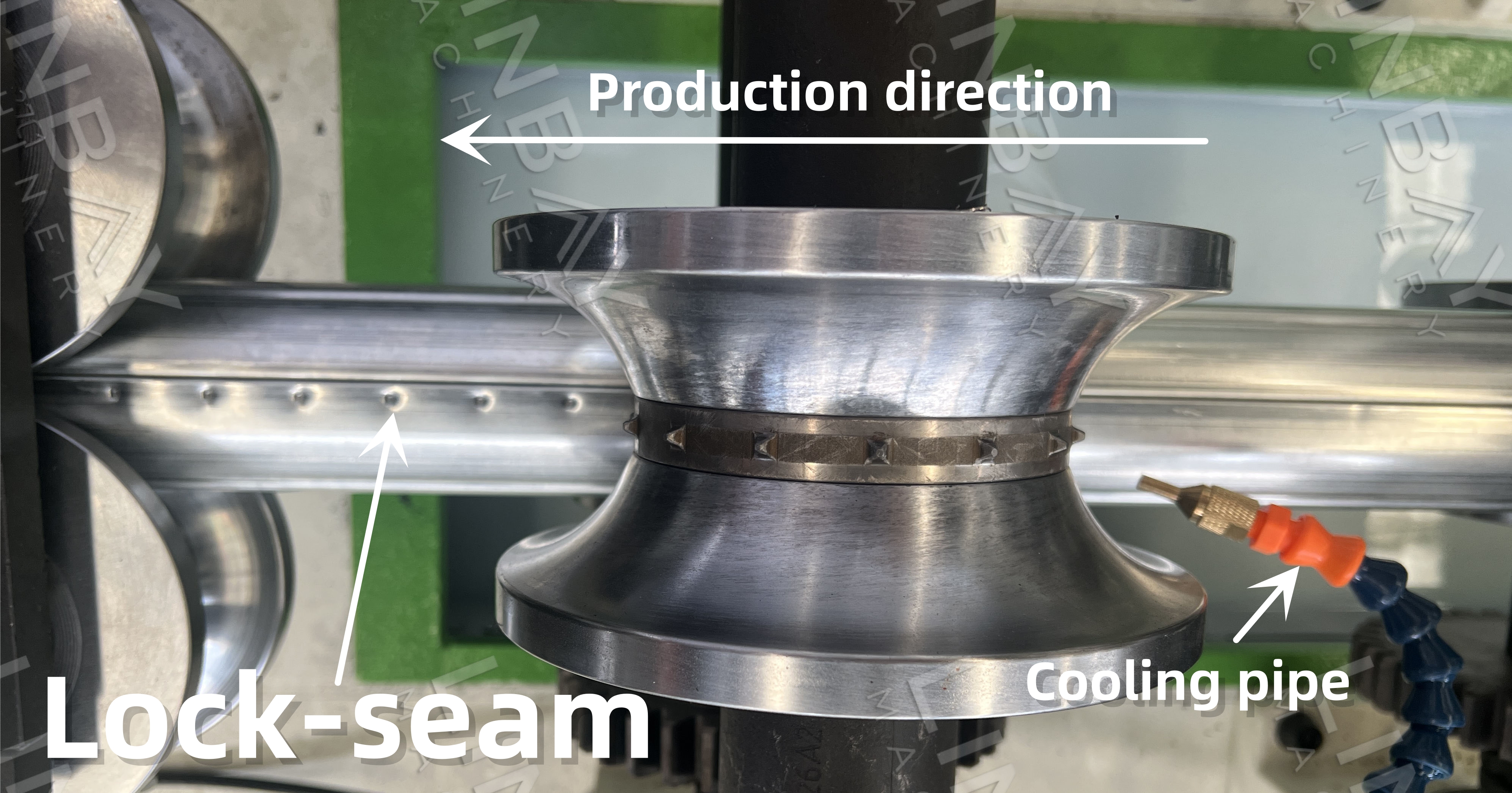

· शक्तिशाली ड्राइव सिस्टम: गियरबॉक्स और यूनिवर्सल जॉइंट से सुसज्जित, जो रोलर्स को मजबूत ड्राइविंग बल प्रदान करता है, जिससे स्टील कॉइल का सुचारू और सुसंगत निर्माण सुनिश्चित होता है।

· लचीला उत्पादनएक ही रोल बनाने वाली मशीन के आधार पर अलग-अलग कैसेट बनाए जा सकते हैं, जिनमें से प्रत्येक को विशिष्ट गोल ट्यूब व्यास के अनुसार तैयार किया जाता है। अलग-अलग आकार की ट्यूब बनाने के लिए बस कैसेट बदलें।

· लागत क्षमता: विभिन्न ट्यूब व्यासों के लिए अलग-अलग उत्पादन लाइनों की आवश्यकता को समाप्त करके अधिक किफायती समाधान प्रदान करता है।

· सुरक्षित सीम: एक मजबूत लॉक सीम की गारंटी देता है जो बरकरार रहता है, जिससे किसी भी संभावित सीम विफलता को रोका जा सकता है।

· टिकाऊ शीतलन प्रणाली: रोलर के तापमान को कम रखने, गुणवत्ता बढ़ाने और रोलर के जीवन को बढ़ाने के लिए एक पुनःपरिसंचरण शीतलक प्रणाली का उपयोग करता है।

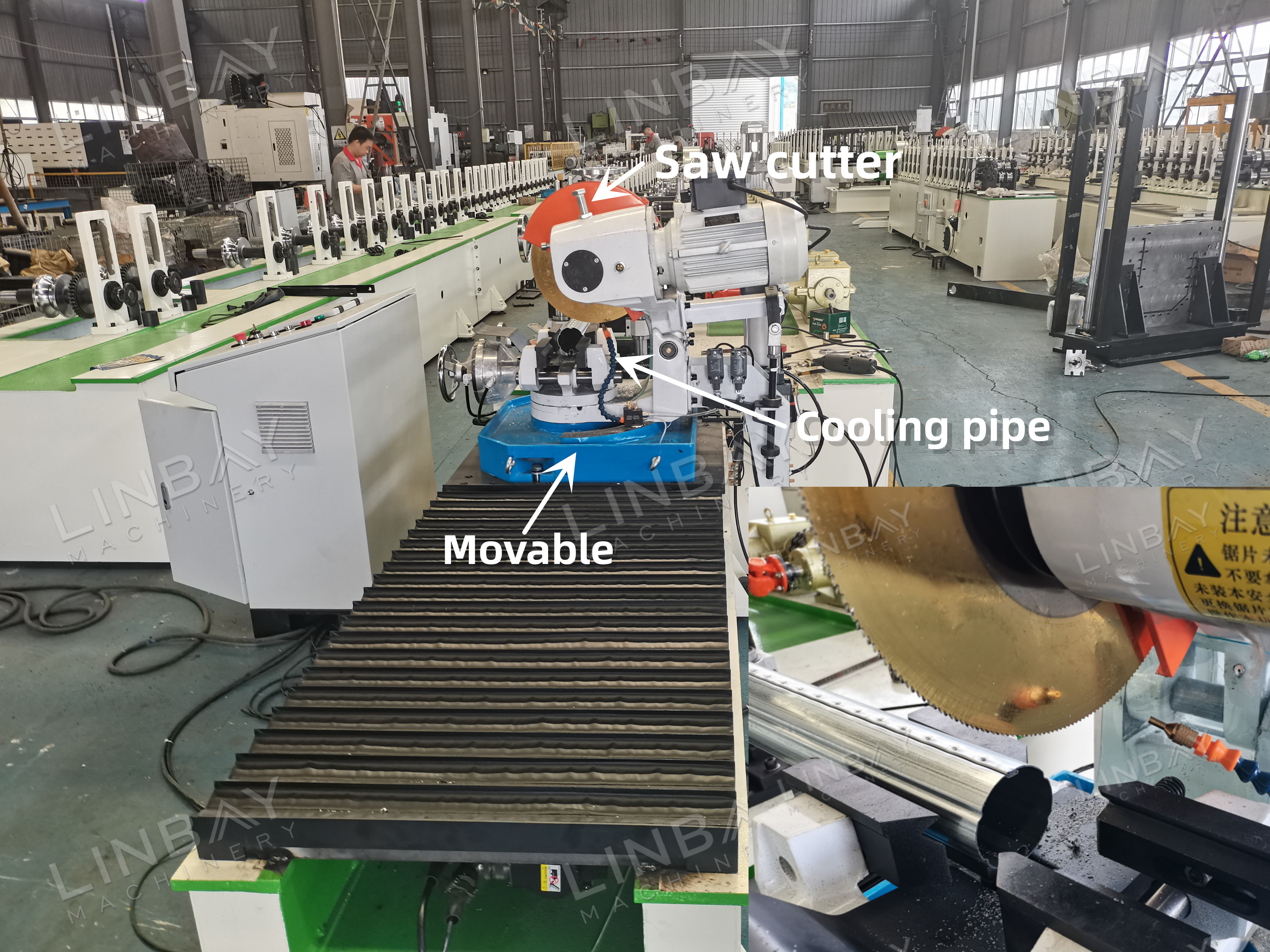

उड़ते हुए आरी से काटना

· बहु-व्यास आरी: विभिन्न गोल ट्यूब आकारों को समायोजित करने के लिए डिज़ाइन किया गया, जिससे ब्लेड प्रतिस्थापन लागत को कम करने में मदद मिलती है।

· सटीक कटिंग: चिकने, गड़गड़ाहट-मुक्त किनारों के साथ स्वच्छ, विरूपण-मुक्त कटौती सुनिश्चित करता है।

· सामग्री दक्षता: प्रत्येक कट के साथ अपशिष्ट को समाप्त करता है, स्टील कॉइल के उपयोग को अनुकूलित करता है और लागत को कम करता है।

· बढ़ी हुई उत्पादन गतिकटर इकाई निर्माण प्रक्रिया के समान गति से ट्रैक पर चलती है, जिससे निर्बाध संचालन संभव होता है।

· उच्च सटीकता: सर्वो मोटर और गति नियंत्रक के साथ एकीकृत, ±1 मिमी सहिष्णुता के भीतर काटने की परिशुद्धता बनाए रखना।

· कुशल शीतलन प्रणाली: आरी ब्लेड को ठंडा रखने के लिए शीतलक को पुनःपरिसंचारित करता है, जिससे निरंतर उपयोग के दौरान काटने की गुणवत्ता स्थिर रहती है और ब्लेड का जीवन बढ़ता है।

1. डेकोइलर

2. खिलाना

3. छिद्रण

4. रोल बनाने वाले स्टैंड

5. ड्राइविंग सिस्टम

6. काटने की प्रणाली

अन्य

बाहर की मेज