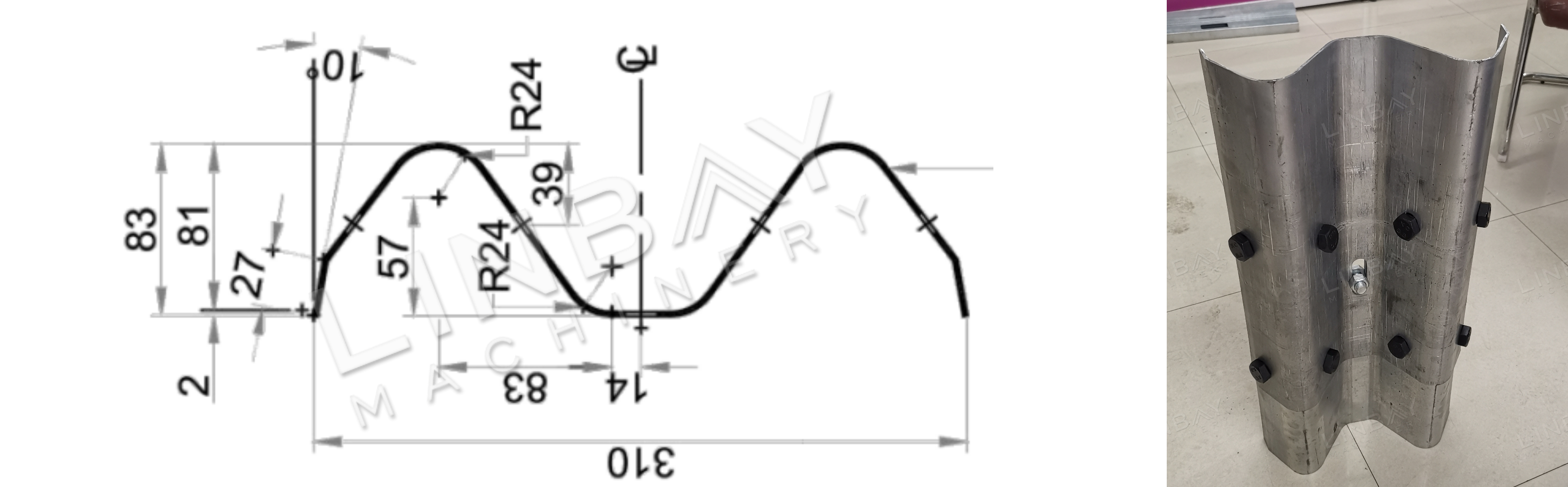

Prófíll

W-bjálka handriðið er mikilvægur öryggisþáttur í samgöngumannvirkjum eins og þjóðvegum, hraðbrautum og brúm. Nafnið kemur frá einkennandi „W“ lögun þess, sem einkennist af tveimur toppum. W-bjálka handriðið er yfirleitt framleitt úr galvaniseruðu eða heitvalsuðu stáli og er á bilinu 2 til 4 mm að þykkt.

Staðlaður W-bjálki er 4 metra langur og er með forstönkum í báðum endum til að auðvelda uppsetningu. Til að mæta mismunandi þörfum viðskiptavina varðandi framleiðsluhraða og gólfpláss bjóðum við upp á sérsniðnar gatalausnir sem samlagast óaðfinnanlega framleiðslulínu aðalmótunarvélarinnar.

Raunverulegt tilfelli - Helstu tæknilegar breytur

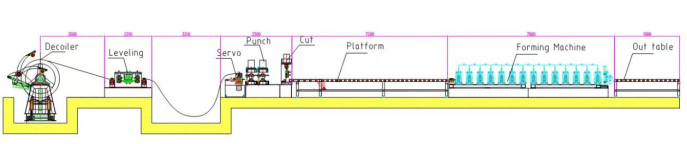

Flæðirit: Vökvakerfisafrúllari - Jafnari - Servófóðrari - Vökvakerfissláttur - Forskurður - Pallur - Leiðsögn - Rúllaformari - Útborð

1. Línuhraði: 0-12m/mín, stillanleg

2. Hentar efni: Heitt valsað stál, kalt valsað stál

3. Efnisþykkt: 2-4 mm

4. Rúllaformunarvél: Steypujárnsbygging og alhliða samskeyti

5. Aksturskerfi: Aksturskerfi gírkassa með alhliða hjörulás.

6. Skurðarkerfi: Skerið áður en rúllumyndun er gerð, rúlluformari stoppar ekki þegar skorið er.

7. PLC skápur: Siemens kerfi.

Vélar

1. Afrúllari * 1

2. Jafnvægismælir * 1

3. Servo fóðrari * 1

4. Vökvakerfis gatavél * 1

5. Vökvaskurðarvél * 1

6. Pallur * 1

7. Rúlluformunarvél * 1

8. Útiborð * 2

9. PLC stjórnskápur * 2

10. Vökvastöð * 2

11. Varahlutakassi (ókeypis) * 1

Stærð íláts: 2x40GP

Lýsing á raunverulegu tilfelli

Vökvakerfisafrúllari

Vökvaafrúllunarbúnaðurinn er með tvo mikilvæga öryggishluta: pressuarm og ytri spóluhaldara. Þegar spólur eru skipt út heldur pressuarmurinn spólunni örugglega á sínum stað og kemur í veg fyrir að hún opnist vegna innri spennu. Samtímis tryggir ytri spóluhaldarinn að spólan haldist stöðug meðan á afrúllunarferlinu stendur.

Kjarnaþenslubúnaður afrúllunnar er stillanleg og getur dregið saman eða stækkað til að koma til móts við innra þvermál spólunnar á bilinu 460 mm til 520 mm.

Jafnari

Sléttunarbúnaðurinn er nauðsynlegur til að fletja spóluna út og viðhalda jöfnum þykkt. Notkun sérstaks sléttunarbúnaðar tryggir bestu mögulegu afköst.

Við bjóðum einnig upp á samsetta afrúllunarvél og jafnara (2-í-1 afrúllunarvél) til að spara pláss og kostnað. Þessi samþætta lausn einfaldar röðun, fóðrun, uppsetningu og villuleit.

Servo-fóðrari

Fóðrarinn er búinn servómótor og starfar nánast án tafarlausra ræsingar og stöðvunar, sem gerir kleift að stjórna nákvæmri lengd spólunnar fyrir nákvæma gata. Innvortis verndar loftknúinn fóðrari yfirborð spólunnar gegn núningi.

Vökvakýlis- og forskorin vökvaskurðarvél

Til að auka skilvirkni og hagkvæmni er gataferlið meðhöndlað af tveimur vökvastöðvum (tveimur mótum).

Fyrsta stóra stöðin getur gert 16 göt í einu. Götin sem gerð eru á annarri stöðinni birtast aðeins einu sinni á hverjum bjálka, sem gerir minni stöðina að skilvirkari lausn.

Forskurður fyrir rúlluformun tryggir ótruflaðan rekstur rúlluformunarvélarinnar og eykur þannig framleiðsluhraða. Að auki lágmarkar þessi lausn sóun á stálrúlum.

Leiðsögn

Leiðarúllur sem staðsettar eru fyrir framan rúllumyndunarvélina tryggja samræmingu milli stálspólu og vélarinnar og koma í veg fyrir aflögun spólunnar meðan á mótun stendur.

Rúllaformunarvél

Þessi rúlluformunarvél er úr steypujárni með alhliða öxlum sem tengja saman mótunarvalsana og gírkassana. Stálrúllan fer í gegnum samtals 12 mótunarstöðvar og gengst undir aflögun þar til hún passar við W-bjálkalögunina sem tilgreind er á teikningum viðskiptavinarins.

Yfirborð mótunarvalsanna er krómhúðað til að vernda þá og lengja líftíma þeirra.

Valfrjálst: Sjálfvirkur staflari

Í lok framleiðslulínunnar getur notkun sjálfvirks staflara lækkað kostnað við handavinnu um það bil tvo starfsmenn. Þar að auki, vegna þyngdar 4 metra langrar W-bjálka, hefur handvirk meðhöndlun öryggisáhættu í för með sér.

Sjálfvirkur staflari er algengur og skilvirkur kostur í framleiðslulínum með rúlluformi til að auka bæði skilvirkni og öryggi, þar sem verðlagning byggist á lengd. Mismunandi snið krefjast mismunandi staflunaraðferða. Í þessari framleiðslulínu er 4 metra langur sjálfvirkur staflari búinn þremur sogskálum sem eru sniðnir að W-laga sniðum. Þessir sogskálar grípa W-bjálkann örugglega og setja hann varlega á færibandið fyrir skipulegan staflunar, sem auðveldar flutning.

Forskorin lausn VS Eftirskorin lausn

Framleiðsluhraði:Venjulega eru vegriðsbjálkar 4 metra langir. Forskurður er 12 metra á mínútu, sem gerir kleift að framleiða 180 bjálka á klukkustund. Eftirskurður, sem er 6 metra á mínútu, gefur 90 bjálka á klukkustund.

Að skera niður sóun:Við skurð myndar forskorna lausnin engan úrgang eða tap. Aftur á móti myndar eftirskorna lausnin 18-20 mm úrgang á skurð, samkvæmt hönnunarforskriftum.

Lengd línuuppsetningar:Í forskorinni lausn er nauðsynlegt að nota flutningspall eftir skurð, sem getur leitt til aðeins lengri framleiðslulínu samanborið við eftirskorna lausnina.

Lágmarkslengd:Í forskornu lausninni er krafa um lágmarksskurðarlengd til að tryggja að stálrúllan spanni að minnsta kosti þrjú sett af mótunarrúllum, sem veitir nægilegt núning til að knýja hana áfram. Aftur á móti hefur eftirskorna lausnin ekki lágmarksskurðarlengdartakmörkun þar sem rúllumótunarvélin er stöðugt fóðruð með stálrúllu.

Hins vegar, þar sem W-bjálkar eru yfirleitt um 4 metrar að lengd, sem er umfram lágmarkslengdarkröfur, verður valið á milli forskorinna og eftirskorinna lausna minna mikilvægt fyrir þessa rúllumótunarvél sem er hönnuð fyrir W-bjálka.

Góð ráð:Við mælum með að viðskiptavinir velji framleiðslulínu út frá þörfum þeirra á framleiðslumagni. Fyrir birgja vegriðsbjálkaprófíla er mælt með forskorinni lausn. Þrátt fyrir aðeins hærri kostnað samanborið við eftirskorna lausn, getur aukin framleiðslugeta fljótt vegað upp á móti kostnaðarmun.

Ef þú ert að kaupa fyrir umferðarframkvæmdir hentar lausnin eftir skurð betur. Hún tekur minna pláss og er almennt fáanleg á aðeins lægra verði.

1. Afrúllari

2. Fóðrun

3. Gata

4. Rúlluformunarstandar

5. Aksturskerfi

6. Skurðarkerfi

Aðrir

Út borð

1-300x168.jpg)