video

Profilo

I profili a montante sono spesso utilizzati in applicazioni quali il montaggio di pannelli solari, impianti idraulici e di tubazioni e sistemi HVAC. Le altezze standard dei profili a montante includono21 mm, 41 mm, 52 mm, 62 mm, 71 mm e 82 mm.Il diametro dei rulli di formatura varia con l'altezza del canale del montante, con canali più alti che richiedono più stazioni di formatura. Questi canali sono in genere realizzati inacciaio laminato a caldo, acciaio laminato a freddo, acciaio zincato o acciaio inossidabile,con spessori che vanno daDa calibro 12 (2,5 mm) a calibro 16 (1,5 mm).

Nota: a causa del maggiore limite di snervamento dell'acciaio inossidabile, la forza di formatura necessaria è maggiore rispetto all'acciaio bassolegato e all'acciaio al carbonio standard dello stesso spessore. Pertanto, le profilatrici progettate per l'acciaio inossidabile differiscono da quelle utilizzate per l'acciaio al carbonio standard e l'acciaio zincato.

LINBAY fornisce linee di produzione in grado di realizzare diverse dimensioni, classificate in manuali e automatizzate a seconda del livello di automazione richiesto per le regolazioni dimensionali.

Caso reale - Parametri tecnici principali

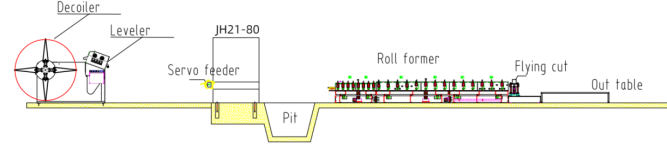

Diagramma di flusso: Aspo svolgitore - Servoalimentatore - Punzonatrice - Guida - Macchina profilatrice - Taglio con sega volante - Tavolo di uscita

Caso reale - Parametri tecnici principali

1. Velocità della linea: 15 m/min, regolabile

2. Materiale adatto: acciaio laminato a caldo, acciaio laminato a freddo, acciaio zincato

3. Spessore del materiale: 1,5-2,5 mm

4. Macchina profilatrice: struttura in ghisa

5. Sistema di guida: sistema di guida del cambio

6. Sistema di taglio: taglio con sega volante. La profilatrice non si ferma durante il taglio.

7. Armadio PLC: sistema Siemens

Caso reale - Macchinari

1.Svolgitore idraulico con livellatore*1

2. Alimentatore servo*1

3.Pressa a pugno*1

4. Macchina profilatrice a rulli*1

5. Macchina da taglio con sega volante*1

6. Armadio di controllo PLC*2

7.Stazione idraulica*2

8. Scatola dei pezzi di ricambio (gratuita)*1

Dimensioni del contenitore: 2x40GP+1x20GP

Caso reale-Descrizione

Aspo svolgitore con livellatore

Questa macchina integra le funzioni di uno svolgitore e di una spianatrice, ottimizzando l'utilizzo dello spazio a terra. La spianatura di coils di acciaio di spessore superiore a 1,5 mm è fondamentale, in particolare per la punzonatura continua di fori nei profili dei montanti. La spianatrice garantisce la planarità del coils di acciaio e allevia le tensioni interne, facilitando la sagomatura e la formatura rettilinea.

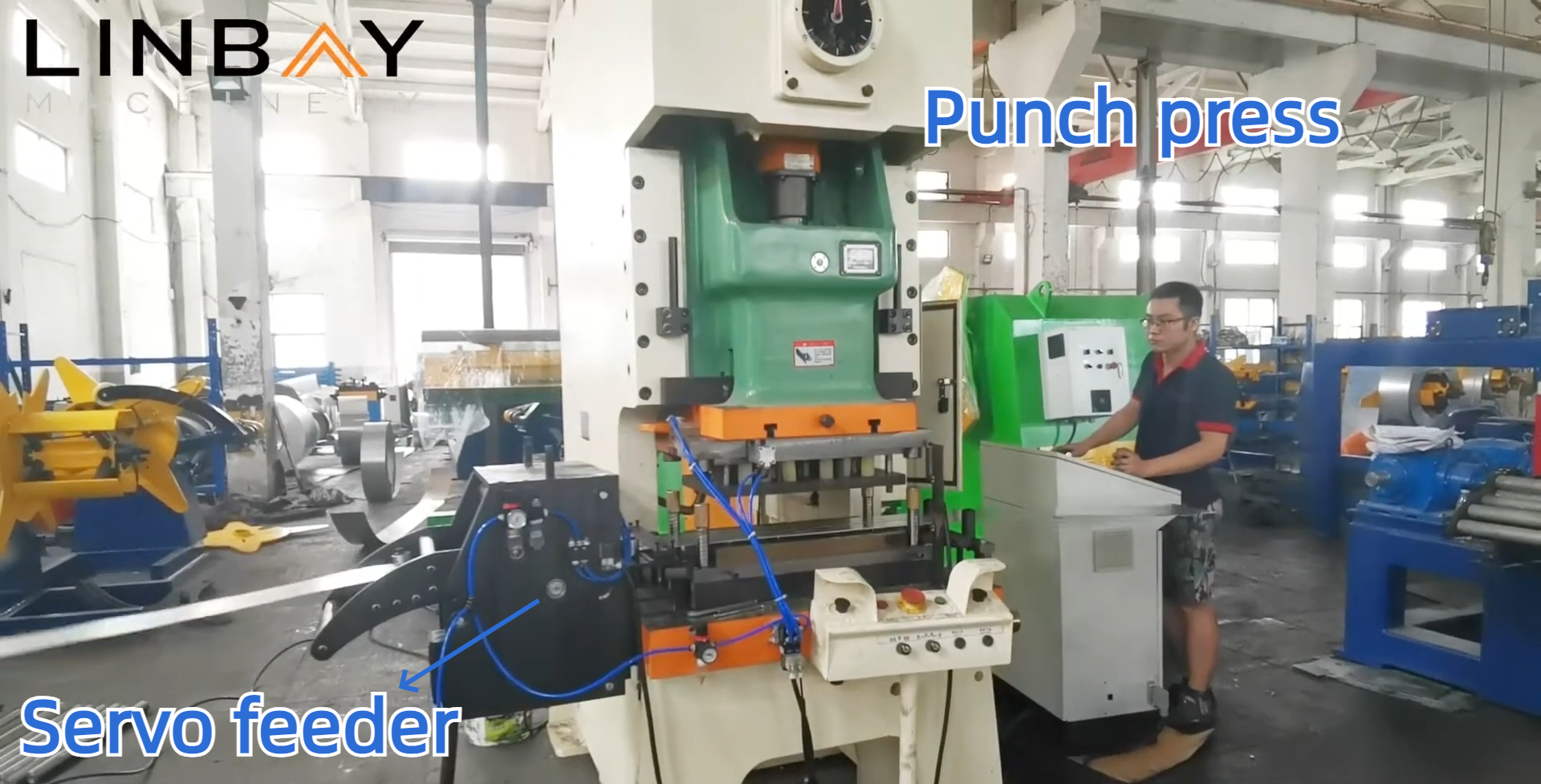

Servo alimentatore

Un alimentatore servoassistita deve il suo nome all'utilizzo di un servomotore. Grazie al minimo ritardo di avvio e arresto del servomotore, offre un'eccezionale precisione nell'alimentazione delle bobine di acciaio. Questa precisione è essenziale per mantenere tolleranze ristrette e ridurre al minimo gli scarti di bobine di acciaio durante la produzione dei profili di rinforzo. Inoltre, i morsetti pneumatici all'interno dell'alimentatore fanno avanzare la bobina di acciaio, proteggendone la superficie da graffi.

Punzonatrice

Una punzonatrice viene utilizzata per creare fori nella bobina di acciaio, essenziali per il fissaggio di viti e dadi per fissare i profili dei montanti. Questa punzonatrice opera più rapidamente di una punzonatrice idraulica integrata (montata sulla stessa base della profilatrice) e di una punzonatrice idraulica indipendente. Utilizziamo punzonatrici del noto marchio cinese Yangli, che ha diverse sedi in tutto il mondo, garantendo un comodo servizio post-vendita e un facile accesso ai pezzi di ricambio.

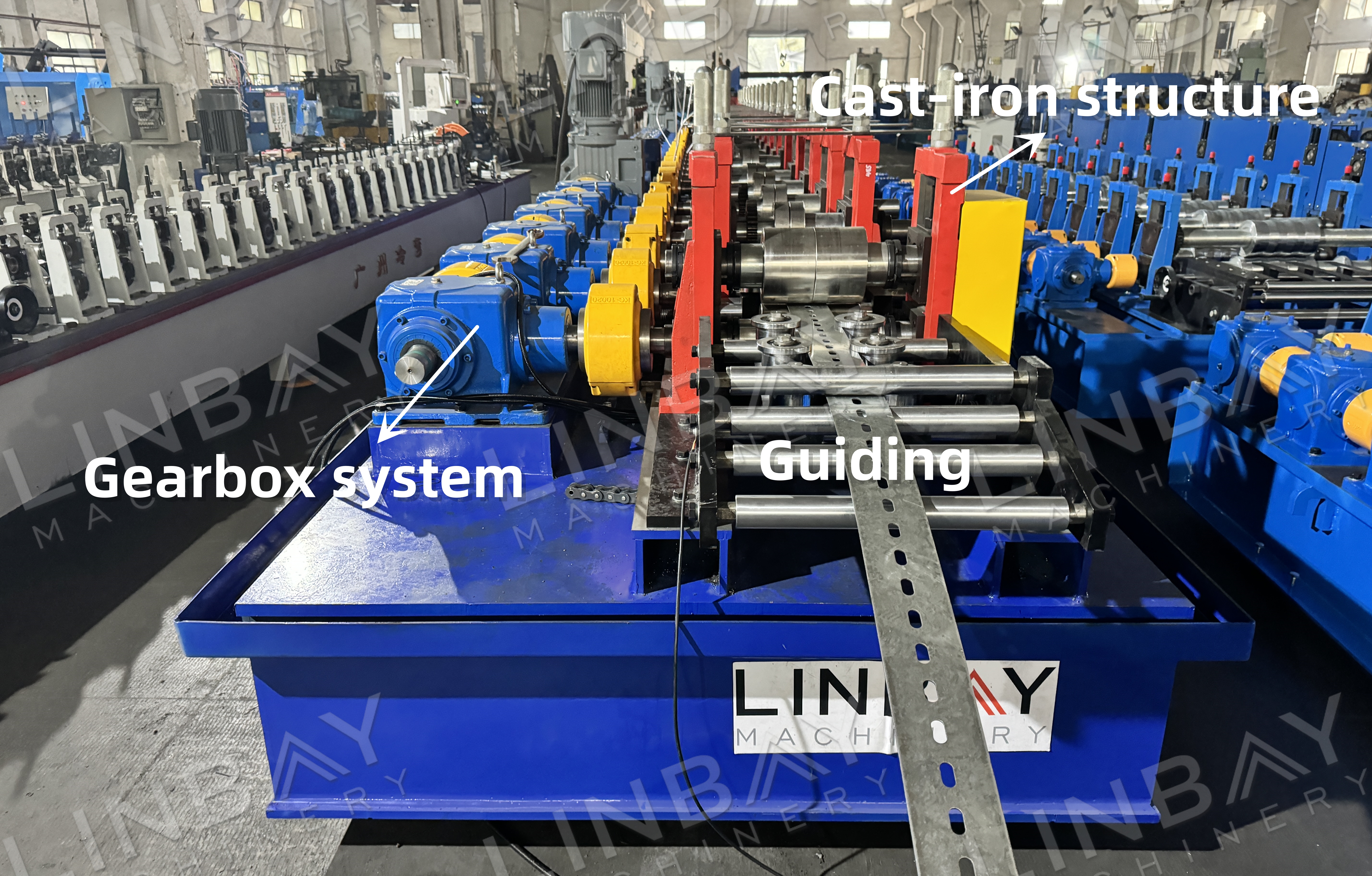

Guida

I rulli di guida mantengono la bobina di acciaio e le macchine allineate lungo la stessa linea centrale, garantendo la rettilineità del profilo del montante. Questo allineamento è fondamentale per l'accoppiamento dei profili del montante con altri profili durante l'installazione, con un impatto diretto sulla stabilità dell'intera struttura.

Macchina profilatrice a rulli

La profilatrice vanta una struttura in ghisa ricavata da un unico pezzo di acciaio, che garantisce una durata eccezionale. I rulli superiore e inferiore esercitano una forza per modellare la bobina di acciaio, azionati da un riduttore che fornisce la potenza necessaria al processo di formatura.

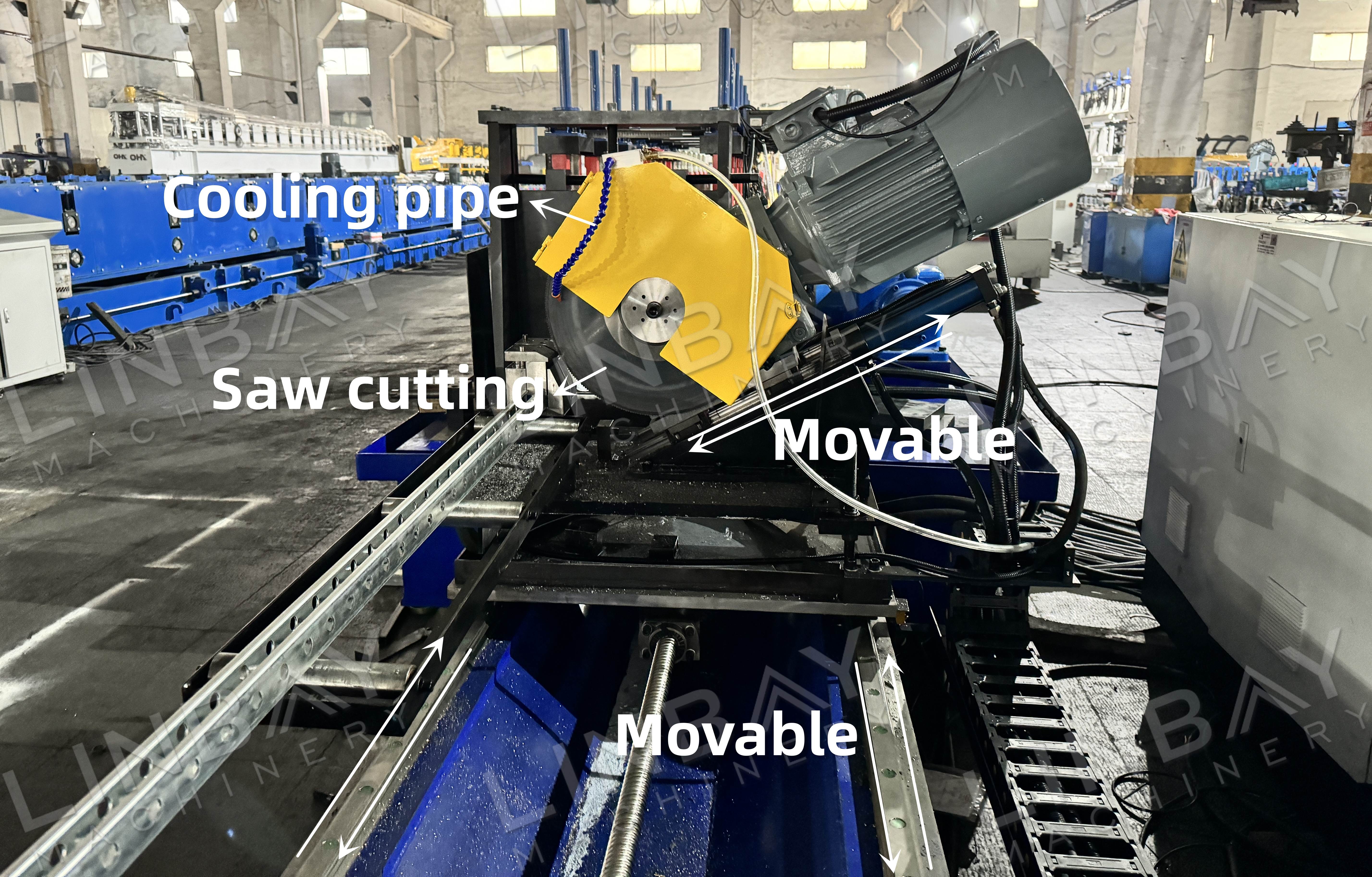

Taglio con sega volante

Il carrello della sega volante accelera per sincronizzarsi con la velocità dei canali mobili, che è anche la velocità della profilatrice. Ciò consente di tagliare senza interrompere il processo produttivo. Questa soluzione di taglio ad alta efficienza è perfetta per operazioni ad alta velocità e genera scarti minimi.

Durante il processo di taglio, la potenza pneumatica sposta la base della lama della sega verso il canale del montante, mentre la potenza idraulica della stazione idraulica aziona la rotazione della lama della sega.

Stazione idraulica

La centrale idraulica fornisce l'energia necessaria ad attrezzature come lo svolgitore idraulico e la taglierina idraulica ed è dotata di ventole di raffreddamento per garantire un'efficace dissipazione del calore. Nei climi caldi, consigliamo di ampliare il serbatoio idraulico per migliorare la dissipazione del calore e aumentare il volume di fluido disponibile per il raffreddamento. Queste misure contribuiscono a mantenere una temperatura di esercizio stabile durante l'uso prolungato, garantendo così l'affidabilità e l'efficienza della linea di produzione di profilatura.

Quadro elettrico PLC ed encoder

Gli encoder svolgono un ruolo cruciale nel fornire feedback su posizione, velocità e sincronizzazione. Trasformano la lunghezza misurata della bobina di acciaio in segnali elettrici, che vengono poi inviati al quadro elettrico del PLC. Gli operatori utilizzano il display del quadro elettrico per regolare parametri come la velocità di produzione, la produzione per ciclo e la lunghezza di taglio. Grazie alle misurazioni precise e al feedback degli encoder, la macchina da taglio può raggiungere una precisione di taglio entro ±1 mm.

Taglio idraulico volante VS Taglio con sega volante

Lama di taglio: ogni dimensione della fresa idraulica volante richiede una lama di taglio indipendente. Tuttavia, il taglio della sega non è limitato dalle dimensioni dei profili dei montanti.

Usura: le lame delle seghe generalmente si usurano più rapidamente rispetto alle lame da taglio idrauliche e richiedono sostituzioni più frequenti.

Rumore: il taglio con la sega tende a essere più rumoroso del taglio idraulico, il che potrebbe richiedere ulteriori misure di insonorizzazione nell'area di produzione.

Scarto: una cesoia idraulica, anche se correttamente calibrata, in genere produce uno scarto inevitabile di 8-10 mm per taglio. Al contrario, una cesoia a sega produce quasi zero scarti.

Manutenzione: le lame richiedono un sistema di raffreddamento per gestire il calore generato dall'attrito, garantendo un taglio continuo ed efficiente. Al contrario, il taglio idraulico mantiene una temperatura più costante.

Limitazioni del materiale: l'acciaio inossidabile possiede un limite di snervamento più elevato rispetto al normale acciaio al carbonio. Quando si lavora con l'acciaio inossidabile, solo il taglio con sega è adatto alla lavorazione del materiale.

1. Aspo svolgitore

2. Alimentazione

3. Punzonatura

4. Supporti per profilatura a rulli

5. Sistema di guida

6. Sistema di taglio

Altri

Fuori tavolo