ビデオ

プロフィール

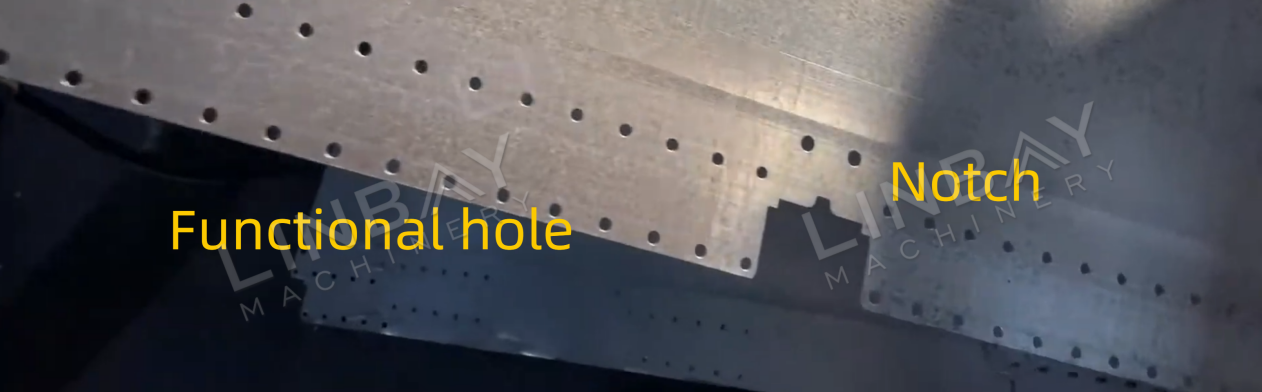

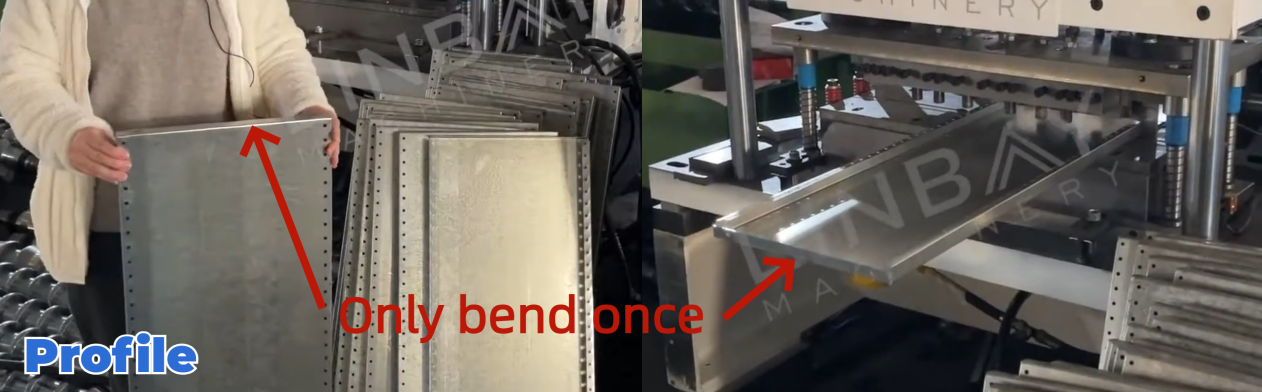

棚パネルは、商品を収納するために設計されたラックシステムの重要な部分です。通常、厚さ1~2mmの亜鉛メッキ鋼板で作られています。このパネルは、高さは一定ですが、幅と長さは様々なサイズでご用意しています。また、幅の広い側面に1本の曲げ加工が施されています。

実際のケース - 主な技術的パラメータ

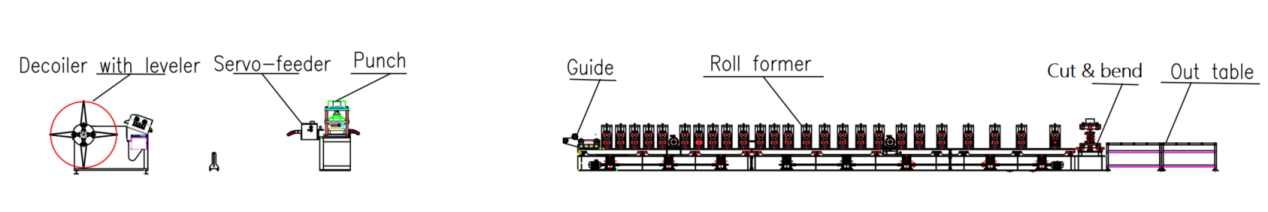

フローチャート

レベラー付き油圧式アンコイラー-サーボフィーダー-油圧パンチ-ガイド-ロール成形機-切断および曲げ機-アウトテーブル

主な技術的パラメータ

1. ライン速度:4~5m/分の間で調整可能

2. プロファイル: 幅と長さは様々だが、高さは一定

3. 材料の厚さ: 0.6~1.2mm (この用途の場合)

4. 適切な材料:熱間圧延鋼、冷間圧延鋼

5.ロール成形機:片持ち梁 チェーン駆動システムを備えた二重パネル構造

6. 切断と曲げシステム:切断と曲げを同時に行い、その間ロール成形機は停止する

7. サイズ調整:自動

8. PLCキャビネット:シーメンスシステム

実際のケースの説明

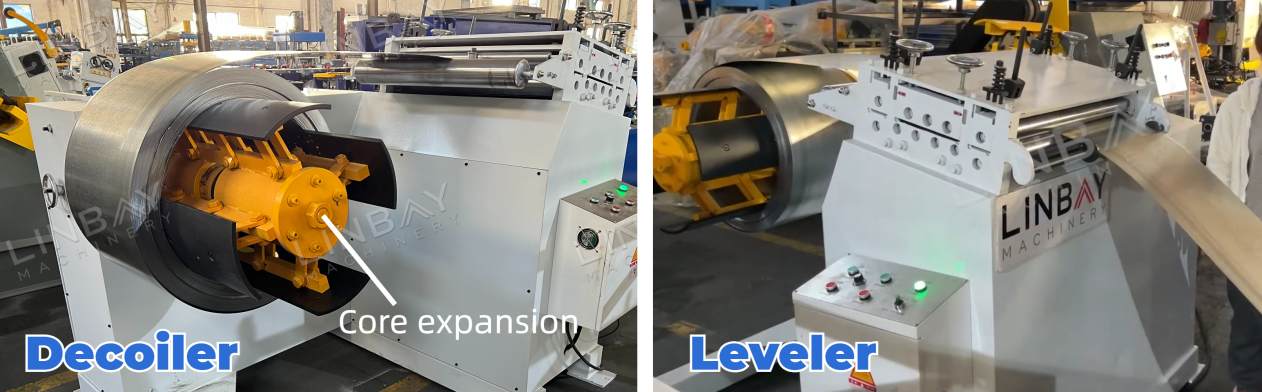

レベラー付き油圧式アンコイラー

この機械は、デコイラーとレベラーを一体化することで、工場の床面積を最適化し、土地コストを削減します。コア拡張機構は、内径460mmから520mmの鋼コイルに合わせて調整可能です。コイルを外す際には、外側のコイルリテーナーが鋼コイルをしっかりと固定し、作業者の安全性を高めます。

レベラーは鋼コイルを平らにし、内部応力を軽減して、より効率的なパンチングとロール成形を可能にします。

サーボフィーダーと油圧パンチ

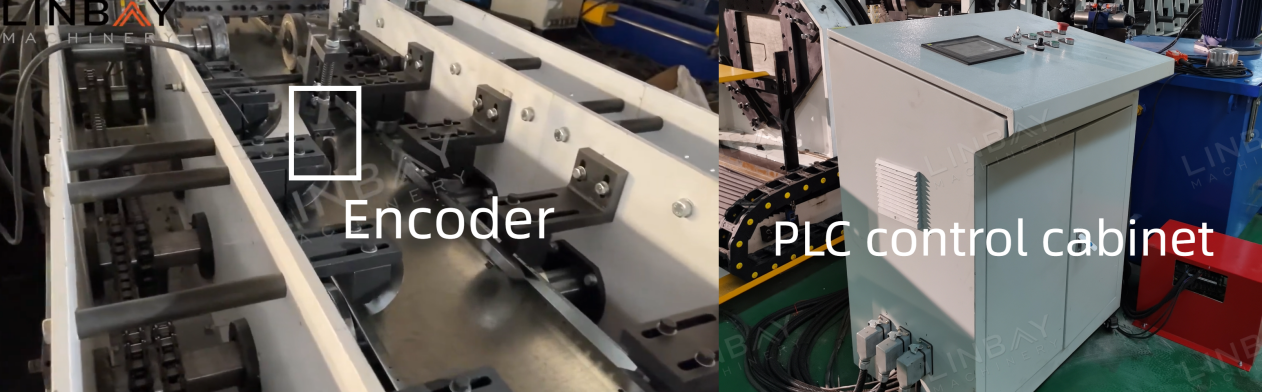

エンコーダは、検出された鋼板コイルの長さを電気信号に変換し、PLC制御盤に送信します。制御盤内では、生産速度、生産量、切断長さなどのパラメータを正確に管理できます。エンコーダによる正確な測定とフィードバックにより、油圧カッターは一定範囲内の切断精度を維持できます。±1mmで誤差を最小限に抑えます。

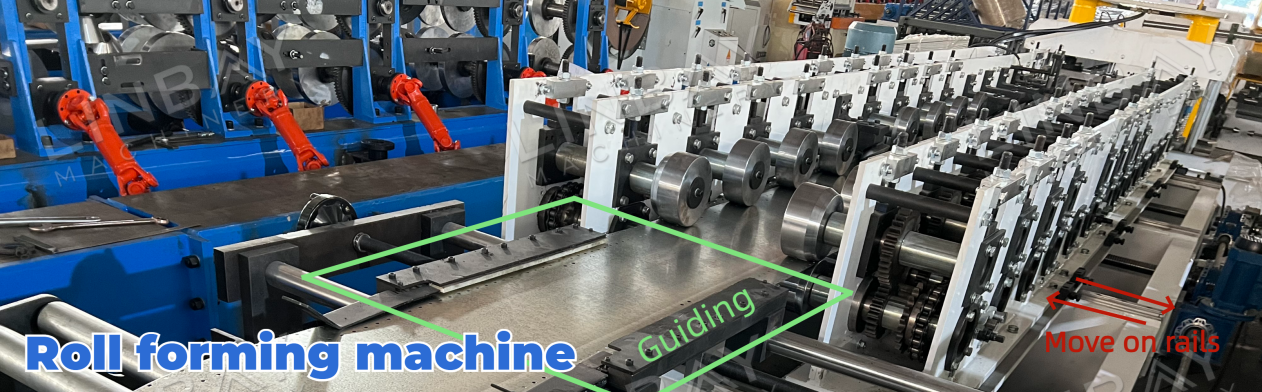

ロール成形機

成形機に入る前に、鋼板コイルはバーを通して中心線に沿って整列させられます。棚板の形状から、成形が必要なのは鋼板コイルの側面のみです。そのため、材料使用量を削減し、ローラー材料費を削減するために、二重壁パネルの片持ち構造を採用しています。チェーン駆動ローラーが鋼板コイルに圧力をかけ、コイルの前進と成形を促進します。

この成形機は、様々な幅の棚板を製造できます。PLC制御盤に希望の寸法を入力すると、成形ステーションは信号を受信し、レールに沿って位置を自動的に調整します。成形ステーションとローラーが移動すると、鋼板コイル上の成形ポイントもそれに応じて変化します。このプロセスにより、ロール成形機は様々なサイズの棚板を効率的に製造できます。

成形ステーションの動きを検出するエンコーダーが設置されており、正確なサイズ調整が可能です。さらに、2つの位置センサーが—最も外側のセンサーと最も内側のセンサー—レールに沿った過度の動きを防止し、ローラー間の滑りや衝突を回避するために使用されます。

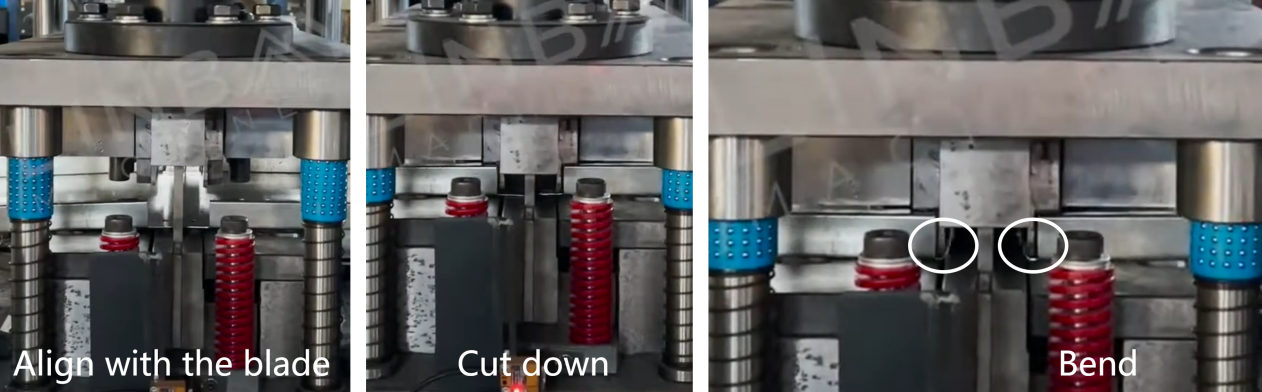

切断・曲げ機

このシナリオでは、棚パネルの広い側を 1 回曲げる必要があるため、切断と曲げを同時に実行できるように切断機の金型を設計しました。

刃が下降して切断を実行し、その後曲げ金型が上昇して、最初のパネルの尾部と 2 番目のパネルの頭部の曲げを効率的に完了します。

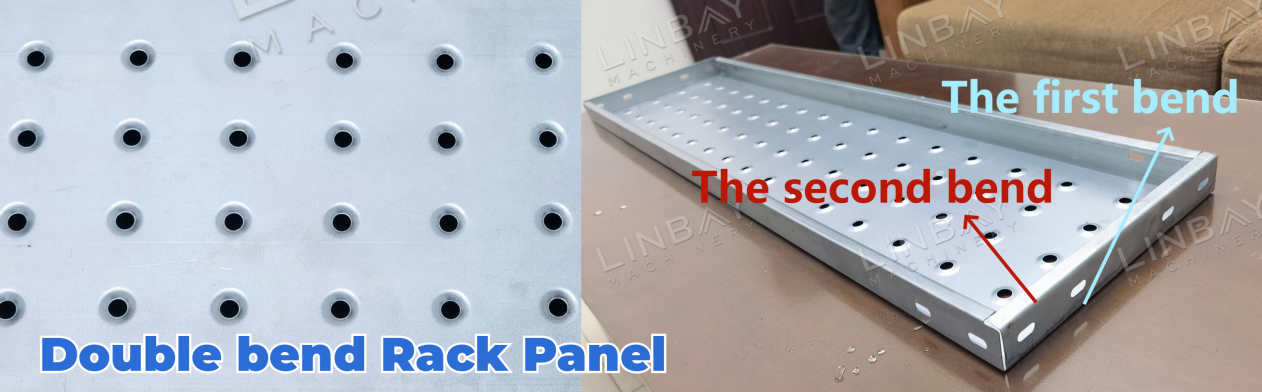

その他のタイプ

広い側面に 2 つの曲げがある棚パネルに興味がある場合は、画像をクリックして詳細な製造プロセスを詳しく調べ、付属のビデオをご覧ください。

主な違い:

ダブルベンドタイプはシングルベンドタイプに比べて耐久性が高く、長期間の使用が可能です。シングルベンドタイプでも保管上の要件は十分に満たしています。また、ダブルベンドタイプはエッジが鋭くないため、使用時の安全性も向上します。シングルベンドタイプはエッジが鋭利になる場合があります。

1. デコイラー

2. 給餌

3.パンチ

4. ロール成形スタンド

5. 駆動システム

6. 切断システム

その他

アウトテーブル