ビデオ

プロフィール

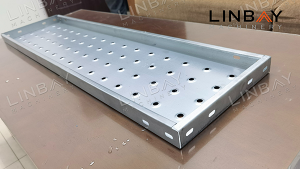

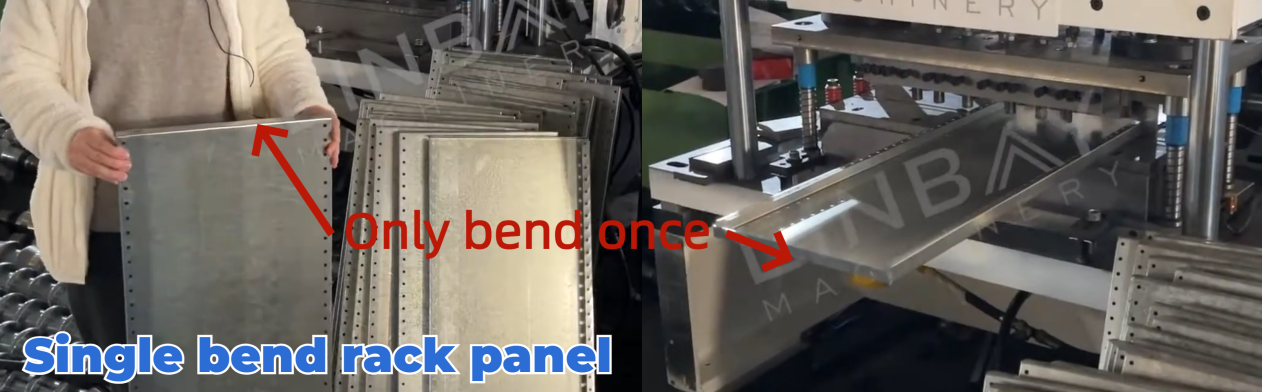

ラックシステムの梁に設置される棚パネルは、商品を安全に保管するための堅牢なプラットフォームとして機能します。当社の製造ノウハウは、シングルベンドタイプよりも優れた耐久性を備えたダブルベンド棚パネルの製造に特化しています。さらに、この設計は鋭利な露出エッジを排除し、ユーザーの安全性を最優先に考慮しています。

実際のケース - 主な技術的パラメータ

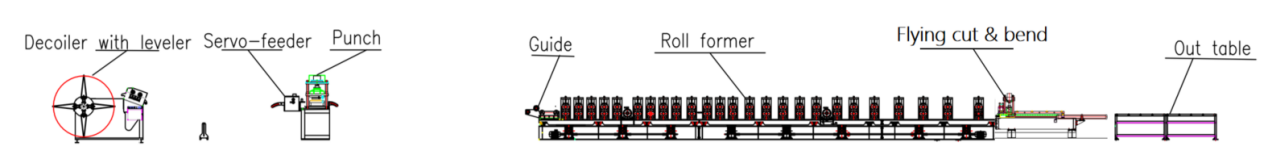

フローチャート

レベラー付き油圧式アンコイラー-サーボフィーダー-油圧式パンチ-ロール成形機-油圧式カット&スタンピング-アウトテーブル

主な技術的パラメータ:

1. ライン速度:0~4m/分に調整可能

2. プロファイル: 高さは一定だが幅と長さが異なる様々なサイズ

3. 材料の厚さ:0.6~0.8mm(この用途の場合)

4. 適切な材質:亜鉛メッキ鋼

5. ロール成形機:片持ち二重壁パネル構造とチェーン駆動方式を採用

6. 成形ステーション数:13

7. 切断システム:切断と曲げを同時に行う。ロール成形機はプロセス中も稼働し続ける。

8. サイズ調整:自動

9. PLCキャビネット:シーメンスシステム搭載

実際のケースの説明

レベラー付き油圧式アンコイラー

コア拡張は、内径460mmから520mmまでの鋼コイルに合わせて調整可能です。コイルをアンコイリングする際、外側のコイルリテーナーが鋼コイルをアンコイラーにしっかりと固定し、コイルの滑り落ちを防ぐことで作業者の安全性を高めます。

レベラーには、スチールコイルを段階的に平らにし、残留応力を効果的に除去する一連のローラーが装備されています。

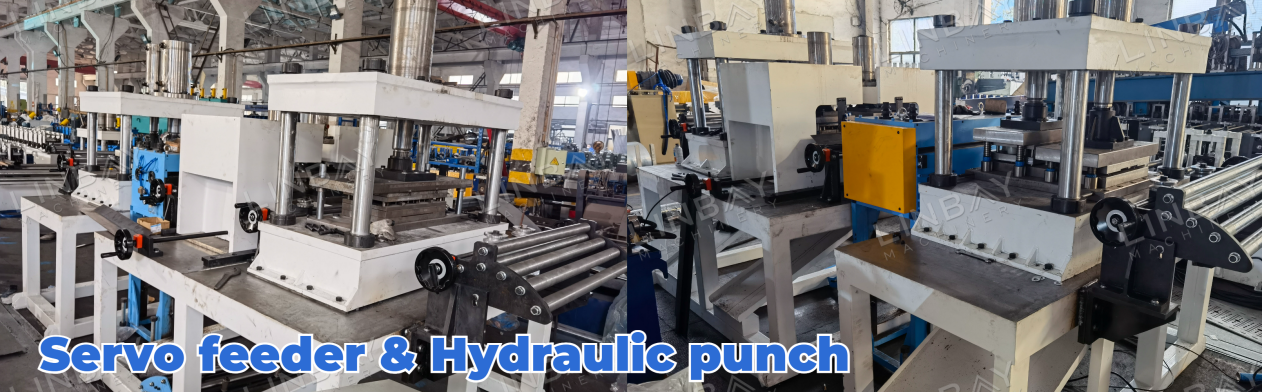

サーボフィーダーと油圧パンチ

(1)独立油圧パンチング

このパンチングシステムは、ロール成形機と同一の機械ベースを共有せず、独立して稼働するため、ロール成形工程のシームレスで中断のない稼働を保証します。フィーダーはサーボモーターで駆動され、始動・停止の遅延が最小限に抑えられています。これにより、コイルフィーダー内の鋼板コイルの送りを正確に制御し、正確で効率的なパンチングを実現します。

(2)最適化された金型ソリューション

棚板のパンチ穴は、ノッチ穴、機能穴、底部連続穴に分類されます。棚板1枚あたりにこれらの穴の種類がそれぞれ異なる頻度で存在するため、油圧パンチマシンには、それぞれ特定の種類の穴に合わせて設計された4つの専用金型が搭載されています。この構成により、各種類のパンチ穴を効率的に加工することができ、全体的な効率と生産性が向上します。

エンコーダとPLC

エンコーダは、検知した鋼板コイルの長さを電気信号に変換し、PLC制御盤に送信します。制御盤内では、オペレーターは生産速度、単品生産量、切断長さなどのパラメータを管理できます。エンコーダからの正確な測定とフィードバックにより、切断機は切断誤差を許容範囲内に抑えることができます。±1mm。

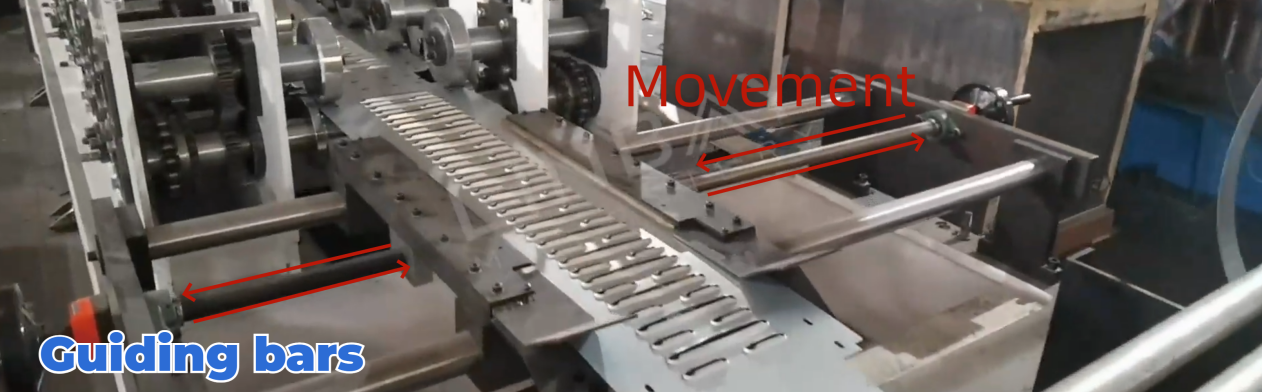

ロール成形機

ロール成形機に入る前に、鋼板コイルは調整可能なガイドバーを通過します。これらのガイドバーは鋼板コイルの幅に合わせて調整され、生産ラインの機械の中心線に沿って正確に位置合わせされます。この位置合わせは、棚板の真直度と耐荷重性を維持するために不可欠です。

この成形機は二重壁カンチレバー構造を採用しています。成形はパネルの両面のみで行われるため、ローラー材料を節約するためにカンチレバーローラー設計が採用されています。チェーン駆動システムがローラーを駆動し、鋼板コイルに力を加えることで、コイルの前進と成形を可能にします。

この機械は様々な幅の棚板を製造できます。作業者はPLC制御盤に希望の寸法を入力します。信号を受信すると、右側の成形ステーションがレールに沿って自動的に移動します。鋼板コイルの成形ポイントは、成形ステーションと成形ローラーの動きに合わせて調整されます。

成形ステーションの移動距離を検出するエンコーダも搭載されており、サイズ変更時の精度を確保します。さらに、2つの位置センサーが搭載されており、1つは成形ステーションがレール上で移動できる最長距離を検出し、もう1つは最短距離を検出します。最長距離センサーは成形ステーションの過度な移動を防止し、滑りを防ぎます。一方、最短距離センサーは成形ステーションが内側に移動しすぎるのを防ぎ、衝突を回避します。

油圧切断と曲げ

この生産ラインで生産される棚板は、幅広側が二重曲げ加工されています。切断と曲げを一体化した金型を設計し、1台の機械で切断と二重曲げ加工を可能にしました。この設計により、生産ラインの長さと工場の床面積を節約できるだけでなく、生産時間も短縮されます。

切断・曲げ加工中、切断機ベースはロール成形機の生産速度に合わせて前後に動きます。これにより、生産が中断されることなく、効率が向上します。

他の解決策

シングルベンド棚パネルに興味をお持ちの場合は、画像をクリックして詳細な製造プロセスを詳しく調べ、付属のビデオをご覧ください。

主な違い:

ダブルベンドタイプは耐久性に優れ、シングルベンドタイプは保管ニーズにも十分に対応します。

ダブルベンドタイプのエッジは鋭くないため安全性が向上しますが、シングルベンドタイプはエッジが鋭くなる場合があります。

1. デコイラー

2. 給餌

3.パンチ

4. ロール成形スタンド

5. 駆動システム

6. 切断システム

その他

アウトテーブル